一种电解槽故障极板的监测系统及方法与流程

1.本发明属于热成像监测技术领域,具体涉及一种电解槽故障极板的监测系统及方法。

背景技术:

2.湿法冶炼电解工艺目前主要使用各类国内电解工艺,采用硫化镍可溶阳极隔膜电解工艺生产电解镍的方式,在镍电解生产过程中对阴、阳极之间导电性和槽电压的监测对电镍产品质量的控制具有重要作用。检查电解槽的仪器目前普遍采用铁棒短路方式的查槽器,此装置结构简单、造价低,但其缺点是精度不高,经常出现漏查和错查现象。与查槽器相比,霍尔传感器使用效果更好一些。其它查槽方式有高斯计、红外扫描仪、热跟踪枪和手提式电极探测器等,这些仪器都是通过人工方式检测电解槽的磁场和温度参数的变化,来达到发现烧板/冷板的目的。

3.红外热像仪的电解槽极板故障在线监测通过检测极板温度来判断极板间的短路位置,利用热像仪采集电解槽的红外热图像精准定位追踪故障极板的监测是解决极板烧板故障等问题的重要方式,但是在生产过程中,电解槽的极板若发生异常接触的,会导致极板产生异常高温(通常大于80℃),造成电解槽母线温度升高,电阻随之增大,如未及时处理将会增加系统功耗、缩短设备寿命,使生产运行成本增加,甚至带来安全隐患。

4.传统测温仪通过单点的测温方式,无法准确得到最高温度及位置。电解槽—旦发生故障,将会极大的影响电解槽的生产效率以及产品的品级率,加之传统的电解槽故有检测方式己经难以适应大规模工业化电解槽生产现场,对于故障的检测准确率和效率低下,无法给企业提供准确的故障信息和设备的最佳检修时机,极易造成生产企业的大规模故障从而导致停产事故,并且定位故障位置的效果较差。电解槽发生故障时会出现明显的温度变化,温度急剧变化的位置就是故障位量,而通过肉眼等可见光的方式是无法敏感的捕捉温度变化的区域,如何清晰的显示电解槽温度的变化是电解槽监控的关键点。

技术实现要素:

5.针对现有技术中的问题,本发明的目的是定位追踪电解槽中的故障极板,并实现显示电解槽极板温度变化及极板温度趋势、判断极板故障报警分析。

6.本发明采用以下技术方案:

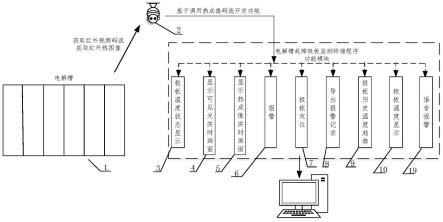

7.一种电解槽故障极板的监测系统,包括实时电解槽极板画面展示、极板温度变化状态监测跟踪记录、极板定位功能、极板温度报警监测,根据来自电解槽极板区域采集结果进行分析处理,获取热成像数据,在此基础上实时反映极板温度变化情况,实时反映极板报警信息;在此基础上确定极板温度采集分析处理极板工作状态,具体的,所述监测系统包括电解槽组(1)、双目摄像头(2)、控制系统,双目摄像头(2)安装于电解槽组(1)的上方,控制系统包括极板温度状态显示模块(3)、显示可见光实时画面模块(4)、显示热成像实时画面模块(5)、报警模块(6)、极板定位模块(7)、导出报警记录模块(8)、极板历史温度趋势模块

(9)、极板温度数值显示模块(10),极板温度状态显示模块(3)、显示可见光实时画面模块(4)、显示热成像实时画面模块(5)、报警模块(6)、极板定位模块(7)、导出报警记录模块(8)、极板历史温度趋势模块(9)、极板温度数值显示模块(10)均与双目摄像头(2)信号连接。

8.进一步地,所述电解槽组(1)包括多个电解槽;所述控制系统还包括语音报警模块(19)。

9.进一步地,所述语音报警模块(19)为pyttsx3。

10.进一步地,所述极板温度状态显示模块(3)、所述显示可见光实时画面模块(4)、所述显示热成像实时画面模块(5)、所述报警模块(6)、所述极板定位模块(7)、所述导出报警记录模块(8)、所述极板历史温度趋势模块(9)、所述极板温度数值显示模块(10)分别调用同一输出信号,所述输出信号通过双目摄像头(2)调用后实现;所述极板温度状态显示模块(3)用于显示电解槽中所有极板的温度状态颜色,所述显示可见光实时画面模块(4)用于显示双目摄像头(2)监测到的电解槽的可见光实时画面,所述显示热成像实时画面模块(5)用于显示双目摄像头(2)监测到的电解槽的热成像实时画面,所述报警模块(6)用于对电解槽中的故障极板进行报警,所述极板定位模块(7)用于定位电解槽中的极板坐标,所述导出报警记录模块(8)用于导出电解槽中故障极板的报警数据文件,所述极板历史温度趋势模块(9)用于生成电解槽中极板的历史温度趋势图,所述极板温度数值显示模块(10)用于显示电解槽中单个极板的温度数值。

11.进一步地,所述极板历史温度趋势模块(9)通过获取的电解槽中极板温度数值采用matplotlib绘制子图及布局。在极板历史温度趋势方面,通过获取的极板温度数值采用matplotlib绘制多个子图(axes)及其布局。创建一个大小为figsize的画布,并把画布按row_number、column_number划分成均一的子图框格,框格里可以添加子图(axes)。后续根据提取的对应点温度实现。历史趋势图由子界面构成,通过点击主界面-趋势按钮实现,查看子界面可看到槽按钮,通过点击任意槽按钮实现查看单槽中的所有极板温度历史趋势图查看,并通过子界面-返回主页按钮返回到主界面,实现双界面切换功能,以实现所有极板历史趋势图显示功能。横坐标是按小时示,纵坐标是摄氏度设定。

12.一种基于上述的电解槽故障极板的监测系统的监测方法,包括以下步骤:

13.步骤(一):所述系统调取双目摄像头(2)实时监测到的电解槽组(1)的主码流和辅码流视频流地址及通道参数,调整画面显示帧率与画面显示比例,构建显示窗口,通过显示可见光实时画面模块(4)显示电解槽的可见光实时画面,通过显示热成像实时画面模块(5)显示电解槽的热成像实时画面;在极板监测周期内,现场终端操作站通过调取双目摄像头的主码流和辅码流,通过调整画面显示帧率与画面显示比例,构建显示窗口实时获取可见光和热成像视频码流画面。

14.步骤(二):极板定位模块(7)标定电解槽中的极板坐标;根据现场安装双目摄像头的位置确定电解槽极板监测区域,通过定位方法标定极板的坐标。

15.步骤(三):根据电解槽中的极板坐标及电解槽的热成像实时画面获取极板坐标点与对应温度的关系,标定电解槽极板坐标对应的温度数据;

16.步骤(四):根据电解槽极板坐标对应的温度数据,极板温度状态显示模块(3)实时显示电解槽中极板的温度变化情况;根据采集的现场电解槽极板数据,二维显示方式展示

根据现场极板工作温度变化,界面中实时反映极板温度变化情况。经过采集极板温度实现温度切换状态,rgb(0,255,0)绿色变为rgb(255,0,0)红色,红色变为绿色即为两种温度的变化状态。然后读取温度值,获取切换状态模式(绿变红或红变绿)。输入需要进行状态更新的轮廓区域,在界面上显示为温度块。图像实时获取后,根据轮廓区域温度传入即可实时更新状态切换。通过分析处理后获取的阴阳极板温度数值,设定当极板超过80摄氏度时,在报警栏里面显示的报警栏,对应方式为第几槽第几个极板-实时温度-日期-时间。能够实时显示当前极板温度达到报警值的有哪些极板,实现精确定位功能。通过获取的报警数据,设定定时器,当出现报警导出生成报警数据文件,用于分析报警信息。

17.步骤(五):根据电解槽极板坐标对应的温度数据,极板温度数值显示模块(10)实时显示单个极板的温度数值;

18.步骤(六):根据电解槽极板坐标对应的温度数据,分析判断筛选出达到报警范围的故障极板,报警模块(6)显示故障极板的温度、位置、故障时间信息,定位追踪故障极板;

19.步骤(七):根据达到报警范围的故障极板信息,报警记录模块(8)实时导出故障极板的报警数据文件;

20.步骤(八):根据电解槽极板坐标对应的温度数据,极板历史温度趋势模块(9)生成横坐标为时间、纵坐标为温度的极板的历史温度趋势图;优选的,极板的历史温度趋势图的横坐标为60小时、纵坐标为0-100摄氏度。

21.进一步地,步骤(一)中控制系统调取双目摄像头(2)实时监测到的电解槽组(1)的rstp主码流和辅码流视频流地址及通道参数,主码流和辅码流分别代表可见光和红外热成像通道。使用opencv函数“videocapture”读取视频流地址获取实时图像帧。其中需要设置定时器,实现每40ms读取一次,即为视频流25帧。从视频流中读取图片,并把读到的帧大小设置为(400,381)。进行通道转换为bgr转rgb。把读取到的视频数据变成qimage形式(图片数据、高、宽、rgb颜色空间,三个通道各有256种颜色),显示该图像的label标签里显示qimgae,图片自适应label区域大小。

22.进一步地,步骤(二)中极板定位模块(7)通过测量每个极板的像素位置再通过电解槽的热成像实时画面标定电解槽中的极板坐标。在极板定位方法中,极板定位算法通过测量每个极板的像素位置通过imshow(imread“热成像图数据”),通过轮廓提取点提取方式,画定点并计算点坐标,实现标定坐标,通过手工标定极板的坐标存至外部表格直接对数组赋值。通过极板定位获取像素坐标,通过像素坐标位置对应温度sdk获取极板温度数值,显示方法通过定义阴阳极标准,轮廓区域下标为奇数的为阴极,偶数的为阳极。分别获取阴阳极区域的温度数值。通过预先设置的区域位置分别显示阴阳极的温度数值。函数触发接入在槽点按钮中,实现按钮显示温度,并且实时更新温度。

23.本发明的技术原理如下:

24.(1)利用双目摄像头监测电解槽中的极板,通过调用热成像码流数据开发热成像极板坐标定位并对应温度提取,获得极板温度变化状态监测定位显示功能。

25.(2)根据采集的极板热成像数据,对极板温度报警设定参数标准,实现报警显示文件导出功能。

26.(3)根据采集的极板热成像数据,设计极板历史趋势图显示功能。

27.本发明的有益技术效果:(1)本发明适用于监测氯碱、镍电解、铜电解等生产流程

中的极板,主要用于解决极板温度变化趋势梳理、温度分析处理、极板工作报警、故障极板定位等问题;(2)本发明给出了基于电解槽故障极板工作状态下实时监测极板温度变化趋势、实时预警提醒极板故障位置等信息的解决方式,并针对不同电解槽场景提出具有高效率极板状态监测、操作界面简单适用、极板报警信息展示完整的监测系统解决方案;(3)本发明根据极板运行情况通过二维状态展示、报警追踪、极板历史趋势查询的方式联合精确定位,为巡检人员开展有针对性的日常巡检提供直观可视化的故障极板定位追踪查询解决方案。本发明能够解决由电解槽极板监测中实时准确获取极板温度变化情况、故障极板定位追踪的问题,本发明能够实现电解槽极板温度变化、极板温度趋势、判断极板故障报警分析的实时显示。

附图说明

28.图1是本发明监测系统的基本结构图;

29.图2是本发明电解槽中的极板温度状态变化显示图;

30.图3是本发明电解槽中的极板历史温度趋势图;

31.图4是本发明的极板温度显示图;

32.图5是本发明的极板报警显示图;

33.图6为实施例1中根据报警数据导出的文件格式。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合实施例和附图,对本发明的具体实施方式作进一步详细说明。

35.实施例1

36.实施例1中电解槽组1包括6个电解槽11,每个电解槽11中包括77个极板12。

37.参照图1所示,本发明中极板定位和极板温度监测方法首先根据在监测极板周期内,现场终端操作站通过调取双目摄像头的主码流和辅码流,通过调整画面显示帧率与画面显示比例,构建显示窗口实时获取可见光和热成像视频码流画面。

38.根据现场安装摄双目像头的位置确定电解槽中极板的监测区域,通过定位方法标定极板的坐标。根据获取的极板坐标通过另外获取热成像的信息流得到极板坐标点获取对应温度关系;

39.在此基础上,通过opengl二维显示方式展示根据现场极板工作温度变化,界面中实时反映极板温度变化情况是否达到报警故障阈值范围,达到变为红色、未达到变为绿色的状态显示方式;

40.在此基础上,调用提取的极板对应点温度算法,实现实时显示单个极板温度数值;根据处理后的极板温度数值,分析判断筛选出达到报警范围的极板,显示故障极板温度、位置、故障时间信息,定位追踪故障极板;

41.根据筛选的报警信息,实时导出生成故障极板报警数据文件;

42.根据采集的现场电解槽极板数据,生成极板的横坐标为60小时、纵坐标为0-100摄氏度的历史变化趋势图。

43.实施例1所涉及的方法具体如下:

44.(1)极板温度状态显示:

45.通过opengl模块实现2d极板状态可视化展示,两种状态表达方式为:绿色:openglwidget[index].setstylesheet("background-color:rgb(255,0,0);");红色:openglwidget[index].setstylesheet("background-color:rgb(0,255,0);");

[0046]

根据实时反映的极板温度变化情况是否达到报警故障阈值范围:极板温度报警故障阈值范围:temper[i][j]》=80;极板大于等于80,变红,报警模块报警;

[0047]

在此基础上通过确定该范围temper[i][j]》=80的mode;传入每个轮廓点的温度self.tempre分别赋值单个槽的77个温度数据。如图2所示,设计opengl模块显示单个电解槽的77个极板温度颜色切换块13,单槽和极板编号显示12;

[0048]

如图2所示,根据所设计的轮廓温度切换状态函数index函数通过判断由轮廓部分传入的值后根据设计的index函数输出哪个块这里赋值传入哪个块变色。

[0049]

(2)极板温度数值显示:

[0050]

如图4所示,显示槽温度函数showtempre;获取self.tempre的462个轮廓点的温度;在此基础上直接调用self.tempre,按照单双赋值到阴极极板温度17的tempre_yin、阳极极板温度18的tempre_yang;

[0051]

如图2所示,设计单个电解槽按钮点击实时查看单槽所有极板阴极和阳极的温度;

[0052]

在此基础上,输出赋值的462个self.tempre,按顺序赋值得到极板阴极和阳极的温度。

[0053]

(3)极板报警显示:

[0054]

如图5所示,根据显示报警温度函数showwarn(self);记录当前显示报警的个数cnt,每达到报警条件cnt=cnt+1以此类推记录,记录格式19为极板位置、温度、日期、时间。

[0055]

(4)极板报警数据导出文件:

[0056]

如图6所示,方式为根据报警数据导出文件格式为两列数据:

[0057]

第一列:(i,0,"第"+str(self.indx_tempre[i][0])+"槽,第"+str(self.indx_tempre[i][1])+"个极板");

[0058]

定位槽位置,定位极板位置;

[0059]

datetime.tostring("yyyy-mm-dd hh:mm:ss")

[0060]

显示故障极板报警时间信息;

[0061]

第二列:(i,1,self.tempre[i])

[0062]

根据定位的极板赋值相对应极板温度数值。

[0063]

(5)极板定位:

[0064]

如图1所示,方式为读取槽的坐标;

[0065]

将坐标排列方式转换为(槽,极板,横纵坐标);

[0066]

根据视频宽高缩放坐标值;

[0067]

将小于0的坐标值限制在0,防止越界;

[0068]

将大于8192的坐标值限制在8192,防止越界。

[0069]

(6)极板历史温度趋势:

[0070]

如图3所示,获取的极板温度数值采用matplotlib绘制多个子图(axes)及其布局;

[0071]

创建一个大小为figsize的画布,并把画布按row_number,column_number划分成

均一的子图框格,框格里可以添加子图(axes)。

[0072]

1)通过继承figurecanvas类,使得该类既是pyqt5的qwidget,又是matplotlib的figurecanvas;

[0073]

2)通过调用figure下面的add_subplot方法,该方法类似于matplotlib.pyplot下面的subplot方法用于设计开发极板趋势显示功能。

[0074]

此处假设温度获取6*77个极板,温度是tempre[][][]形式存储的,并统一在此处获取并设置全局变量,方便主界面获取画面后获取温度处进一步显示处理之后实例化一个figurecanvas;

[0075]

3)画图创建qgraphicsscene,因为加载的图形(figurecanvas)不能直接放到graphicview控件中,必须先放到graphicscene,然后再把graphicscene放到graphicview中,把图形放到qgraphicsscene中,图形是作为一个qwidget放到qgraphicsscene中的,把qgraphicsscene放入qgraphicsview,在此基础上,调用show方法呈现图形;

[0076]

后续根据提取的对应点温度实现。历史趋势图由子界面构成,通过点击主界面-趋势按钮实现,查看子界面可看到6个槽按钮,通过点击任意槽按钮实现查看单槽77个极板温度历史趋势图查看,并通过子界面-返回主页按钮返回到主界面,实现双界面切换功能,以实现462个极板历史趋势图显示功能。横坐标14是按小时示,显示60小时数据,纵坐标15是按0-100摄氏度设计,自动显示对应极板编号16。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1