一种PCB生产过程中的甲基磺酸镀锡液及其制备方法

一种pcb生产过程中的甲基磺酸镀锡液及其制备方法

技术领域

1.本发明涉及镀锡液技术领域,特别是涉及一种pcb生产过程中的甲基磺酸镀锡液及其制备方法。

背景技术:

2.印制线路板又称印刷线路板,可以缩写成pcb(printed circuit board)或写pwb(printed wire board),是电子元器件电气连接的提供者,电镀锡主要应用在微电子学、印制板电路(pcb)、汽车、珠宝装饰、电化学储能电池等领域。随着科学不断地进步,印刷线路板也慢慢地从单层线路板发展为多层线路板,并不断地向高精度、高密度及高可靠性的趋势发展,以更好地适应现代的发展趋势。

3.目前,在印刷线路板的生产过程中,通常需将印刷线路板放入镀锡液中进行浸泡操作,以使印刷线路板表面的铜可以与镀锡液中的锡离子发生置换反应,从而使印刷线路板铜的表面可以镀上一层锡层,这样,锡层不仅能够有效阻止印刷线路板表面的铜与空气发生氧化反应,有效地避免了印刷线路板表面出现铜绿等不良现象,从而提高了印刷线路板的抗腐蚀性,且附着在印刷线路板表面的锡层还能提高印刷线路板的钎焊性。

4.然而,传统用于印刷线路板的镀锡液中,由于镀锡液中锡离子易发生氧化反应即镀锡液中的sn

2+

生成sn

4+

,如此,生成sn

4+

不仅会导致镀锡液溶液变浑浊,从而降低镀锡液稳定性,且生成sn

4+

会影响镀锡液中sn

2+

与铜的沉积速率,从而影响印刷线路板表面的锡层整体性能,即印刷线路板的锡层容易出现结晶粗、锡须长、表面粗糙、发黑及平整度较差等问题,从而大大降低了印刷线路板的钎焊性,同时使印刷线路板容易出现虚焊、漏焊等问题。

5.公开号为cn110791784的中国专利,其添加剂中含对苯酚磺酸中苯环上的二元取代物。该添加剂含苯环,锡离子沉积时,添加剂分子吸附在产品表面不易脱附,与锡离子共同沉积在产品表面,导致其镀层碳含量较高。且伴随析氢严重、导致镀层孔隙率增加,镀层不耐腐蚀。

6.公开号为cn110791784的中国专利,其添加剂中含对苯酚磺酸中苯环上的二元取代物。该添加剂含苯环,锡离子沉积时,添加剂分子吸附在产品表面不易脱附,与锡离子共同沉积在产品表面,导致其镀层碳含量较高。且伴随析氢严重、导致镀层孔隙率增加,镀层不耐腐蚀。

7.公开号为cn108251869的中国专利,采用复配添加剂硫脲、对苯二酚、2-巯基苯并咪唑和丙二醇嵌段聚醚,且严格限制了其比例。公开号为cn 103882484的中国专利采用烷基醇聚氧乙烯醚作为走位剂,外加细晶剂复配成添加剂。在电镀过程中,复配添加剂中每种物质的消耗量是不同的,经过一段时间的使用,复配添加剂里的组分会出现比例失调。由于无法对每种组分浓度分别进行分析补加,进而导致复配添加剂失去效用。

技术实现要素:

8.本发明的目的是克服现有技术中的不足之处,开发一种pcb生产过程中一种稳定

性较好的镀锡液及其制备方法。

9.本发明的目的是通过以下技术方案来实现的:

10.一种镀锡液,包括如下各组分:

11.甲基磺酸亚锡、甲基磺酸、分散剂、稳定剂、主光亮剂、辅助光亮剂和润湿剂,这些成份组成的镀锡液具有良好的光亮作用,获得的镀层结晶细致、光亮,不易剥落,具有很好的可焊性。

12.作为本发明进一步的方案:所述锡离子来源是甲基磺酸亚锡。

13.作为本发明进一步的方案:所述锡离子包含sn

2+

,其浓度为3~9g/l。

14.作为本发明进一步的方案:所述甲基磺酸浓度为80~125ml/l。

15.作为本发明进一步的方案:所述分散剂为聚氧乙烯烷基醇酰胺,浓度为0.8~1.5ml/l。

16.作为本发明进一步的方案:所述稳定剂为对苯二酚,浓度为1~1.2ml/l。

17.作为本发明进一步的方案:所述主光亮剂为苄叉丙酮,浓度为0.5~1ml/l。

18.作为本发明进一步的方案:所述辅助光亮剂为戊二醛,浓度为0.1~0.5ml/l。

19.作为本发明进一步的方案:所述润湿剂为十二烷基磺酸钠,浓度为0.1~0.3ml/l。

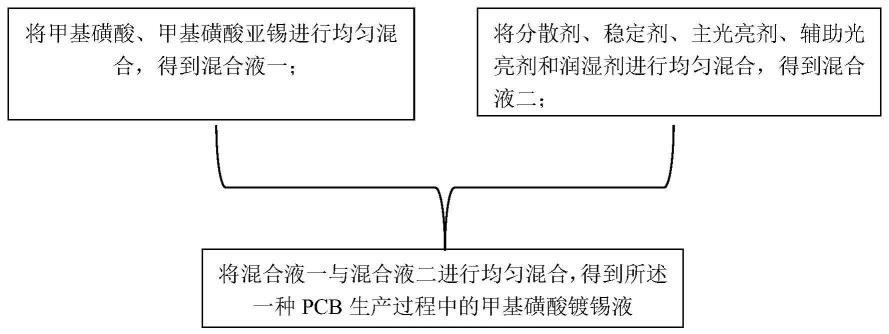

20.将甲基磺酸亚锡、甲基磺酸按质量比为(3-8):(4-7)混合均匀得到混合液一;

21.将稳定剂、分散剂、主光亮剂、辅助光亮剂和润湿剂按质量比为(2-4):(3-5):(3-7):(2-5):(2-3)混合均匀得到混合液二;

22.将混合液一与混合液二进行混合操作,得到所述镀锡液。

23.本发明具有的有益效果:本发明公开的一种pcb生产过程中的甲基磺酸镀锡液及其制备方法,可应用于pcb镀锡。甲基磺酸可以为镀锡液提供酸性条件,将甲基磺酸与甲基磺酸亚锡均匀混合得到的混合液一可以有效地抑制sn

2+

水解生成sn

4+

,得到稳定性好的sn

2+

的镀锡液,进而提高了镀锡液的化学稳定性;将稳定剂、分散剂、主光亮剂、辅助光亮剂和润湿剂均匀混合得到的混合液二使五者能起到很好的协同增效作用,从而形成稳定性好的络合体系,能够更有效地络合sn

2+

,更加有效抑制sn

2+

氧化或水解成sn

4+

的问题。本发明将混合液一和混合液二混合最终得到的pcb生产过程中的甲基磺酸镀锡液具有良好的化学稳定性,能够产生结晶细致、柔软、晶粒小、排布密集、分布均匀,无晶须或无树枝状、光泽或光亮的镀层。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.图1为本发明公开的实施方式的一种pcb生产过程中的甲基磺酸镀锡液的制备方法流程图。

26.图2为本发明公开的实施方式的用于一种pcb生产过程中印制线路板的镀锡方法的流程图。

27.图3为本发明公开的实施例1、实施例2和对比实施例1的测试结果对比图。

28.图4~6为本发明公开的实施例1、实施例2和对比实施例1的pcb板sem照片。

具体实施方式

29.下面通过具体实施例对本发明作进一步说明。但本发明的内容不限于此。

30.实施例1

31.本实施例提供一种pcb生产过程中镀锡液,所述镀锡液包括如下含量的各组分:甲基磺酸亚锡15%,甲基磺酸19%,聚氧乙烯烷基醇酰胺12%,对苯二酚15%,苄叉丙酮15%,戊二醛12%,十二烷基磺酸钠12%。

32.将前述甲基磺酸亚锡、甲基磺酸混合均匀得到混合液一;将前述稳定剂、分散剂、主光亮剂、辅助光亮剂和润湿剂混合均匀得到混合液二;将混合液一与混合液二进行混合操作,得到所述一种pcb生产过程中的甲基磺酸镀锡液。

33.为测试该甲基磺酸镀锡液的稳定性,向该甲基磺酸镀锡液中连续鼓入空气48h,该甲基磺酸镀锡液始终保持澄清透亮而未见浑浊,表明该甲基磺酸镀锡液具有很好的稳定性。

34.以该甲基磺酸镀锡液为电镀液,以99.9%锡板为阳极,以经过预处理的镀铜pcb板为阴极,在温度为40℃,电流密度4a/dm2的条件下施镀6min,得到了均匀细致、致密度高的光亮镀锡层,镀锡层平均厚度经测定为6.4μm,满足图形电镀保护电路所需厚度要求。在上述相同条件下连续多批次进行镀锡,获得一批镀锡pcb板。镀锡结束后,分析镀锡液中sn

2+

等主要成分,发现其浓度基本保持不变,而阳极锡板减重390g。

35.实施例2

36.本实施例提供一种pcb生产过程中的甲基磺酸镀锡液,所述甲基磺酸镀锡液包括如下含量的各组分:甲基磺酸亚锡22%,甲基磺酸18%,聚氧乙烯烷基醇酰胺9%,对苯二酚12%,苄叉丙酮18%,戊二醛12%,十二烷基磺酸钠9%。

37.本实施例的制备工艺与应用方法均同实施例1。

38.为测试该甲基磺酸镀锡液的稳定性,向该甲基磺酸镀锡液中连续鼓入空气48h,该甲基磺酸镀锡液始终保持澄清透亮而未见浑浊,表明该甲基磺酸镀锡液具有很好的稳定性。

39.以该甲基磺酸镀锡液为电镀液,以99.9%锡板为阳极,以经过预处理的镀铜pcb板为阴极,在温度为45℃,电流密度5a/dm2的条件下施镀5min,得到了均匀细致、致密度高的光亮镀锡层,镀锡层平均厚度经测定为7.1μm,满足图形电镀保护电路所需厚度要求。在上述相同条件下连续多批次进行镀锡,获得一批镀锡pcb板。镀锡结束后,分析镀锡液中sn

2+

等主要成分,发现其浓度基本保持不变,而阳极锡板减重420g。

40.对比实施例1

41.本对比例的配方同实施例1,不同之处在于:将甲基磺酸亚锡、甲基磺酸、分散剂、稳定剂、主光亮剂、辅助光亮剂和润湿剂一起均匀混合,得到一种pcb生产过程中的甲基磺酸镀锡液。

42.为测试该甲基磺酸镀锡液的稳定性,向该甲基磺酸镀锡液中连续鼓入空气,当鼓入空气到30h后,该甲基磺酸镀锡液开始逐渐浑浊,发现该甲基磺酸镀锡液稳定性不佳。在同等条件下施镀,获得的镀锡较不均匀,疏松多孔洞且镀层发暗,不能满足图形电镀保护电

路所需要求。

43.上述实施例1、实施例2和对比实施例1的测试结果具体见图3,实施例1、实施例2和对比实施例1镀锡后pcb板的sem照片见图4~6。

44.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1