一种废铅膏带式连续固相电解方法与装置

:

1.本发明涉及铅资源回收应用技术领域,具体为一种废铅膏带式连续固相电解方法与装置。

背景技术:

2.鉴于铅酸电池其拥有的低成本、高性能和易回收等特点,我国对铅酸蓄电池的应用领域正不断拓宽,对铅酸电池的需求量也在不断扩大。但由于其存在循环寿命偏短的缺点,每年产生的废铅酸电池的数量较多,如何对废铅酸电池进行回收利用具有极大的研究意义。废铅膏是由废铅酸电池拆解,粉碎和过筛后得到的产物。其主要成分为硫酸铅、氧化铅、二氧化铅和少量的金属铅。在废铅膏中所存在的大量金属铅,可以通过回收工艺被大量提取出来,进行重新利用,具有较高的回收价值。

3.近年来,湿法回收技术在处理废铅膏领域受到持续关注,以铅为最终产物的湿法回收技术通常是采用直接电解的方法来实现的。但在现有技术中,传统的电解装置在电解过程中还存在能耗大、电解效率低以及电解反应不完全等情况。

技术实现要素:

4.为了克服上述电解能耗大、效率低等技术问题,本发明的目的在于提供了一种废铅膏带式连续固相电解方法与装置。

5.为实现上述目的,本发明采用以下技术方案:一种废铅膏带式连续固相电解装置,包括驱动单元、电解槽、回程槽及并列式地设置在上面的电解单元,设置在头部的集料组件,所述电解槽处还设有与电解单元配合的匀料组件和上料组件。

6.所述驱动单元包括头部支座、头部上改向辊筒、头部驱动滚筒、头部下改向辊筒、头部中改向辊筒、带座轴承、尾部支座、尾部中改向辊筒、尾部下改向辊筒、尾部张紧滚筒以及尾部上改向辊筒,所述头部支座、电解槽、尾部支座从左到右依次设置,所述匀料组件设置在尾部上改向辊筒前侧,所述上料组件设置在匀料组件与尾部上改向辊筒中间,所述头部驱动滚筒、头部上改向辊筒、头部下改向辊筒、头部中改向辊筒均通过其轴与带座轴承进行安装固定于头部支座上,设置在电解单元左端,所述尾部张紧滚筒、尾部上改向辊筒、尾部下改向辊筒、尾部中改向辊筒均通过其轴与带座轴承进行安装固定于尾部支座上,设置在电解单元右端。所述头部上改向辊筒与尾部上改向辊筒等高,所述带状阴极被压入电解槽中。头部中改向辊筒与尾部中改向辊筒等高,将带状阴极压入回程槽内。

7.所述电解单元包括阳极装置与阴极装置,所述阳极装置包括阳极板、阳极铜排、阳极持架、内隔雾篦、上隔雾篦;所述阴极装置包括带状阴极、阴极导体、阴极铜排、万向导电压带轮、配重,所述阳极持架安装于电解槽两侧,所述阳极板为u形,两侧使用螺栓连接固定于阳极持架上,设置在带状阴极上部,所述阳极板上方设置内隔雾篦与上隔雾篦,用以沉降电解产生的酸雾,所述带状阴极通过所有改向滚设置在电解槽与回程槽上方,所述带状阴极下方安装阴极导体,阴极导体平铺在电解槽筋板上方,所述阴极铜排压在阴极导体下方,

所述万向导电压带轮压在带状阴极上方,用以在带状阴极运行时与阴极导体接触导电,所述万向导电压带轮上安装配重,所述阳极铜排与阳极板相连,与阴极铜排形成闭合回路。所述阳极板和阴极导体上均设有密封式穿出电解槽侧壁的电性接头,所述阳极板上的电性接头、阴极导体上的电性接头分别通过对应的导线与直流电源的正极、负极相连。

8.优选的,所述集料组件包括集料槽和刮刀,集料槽设置在头部驱动滚筒正下方,刮刀与带状阴极相接触。

9.优选的,所述匀料组件包括匀料辊筒、带座轴承和匀料辊筒支座,所述匀料辊筒通过其轴与带座轴承进行安装固定于匀料辊筒支座上,用以控制膏状料层的厚度。

10.优选的,所述电解槽与回程槽均用聚丙烯材料制作。

11.优选的,所述上料组件包括布料喷嘴和喷嘴支架,使用螺栓固定连接。

12.优选的,所述回程槽内安装回程托辊筒,回程托辊筒通过其轴承水平安装在回程槽内,用以承托带状阴极。

13.优选的,所述驱动单元中,所用辊筒均为覆胶辊筒。

14.优选的,所述带状阴极材料为紫铜,厚度为0.5-1.5mm;阴极导体为1-5mm的铜板。

15.优选的,所述带状阴极与阳极板之间的间隙为3-15mm。

16.优选的,所述阳极板由铜板外层镀铅制成,电镀层上下厚度均为0.5-2mm,阳极板上分布轮廓直径为3-7mm的通气孔,通气孔间相邻距离3-50mm,平行分布,折弯后用螺栓固定在阳极持架上。

17.优选的,所述上隔雾篦与内隔雾篦上均设置直径为3-6mm的透气孔用以将电解产生的氧气排出,直径为20-50mm的透孔用以穿过万向压带轮。

18.相应地,一种废铅膏带式连续固相电解方法,包括以下具体步骤:

19.s1:在开始电解前,于电解槽内加入浓度为1.01-1.30g/cm3的稀硫酸电解液,回程槽内加入纯净水或浓度为1.01-1.10g/cm3的稀硫酸;

20.s2:布料喷嘴将粒径为0.63mm的废铅膏挤在带状阴极上,布料厚度范围可调,为0.75-2.5mm;

21.s3:接通电源,给装置通电压为2.75-3.5v的直流电,驱动单元开始运转,头部驱动滚筒以1-30r/min转速带动带状阴极开始运转,带状阴极带速为25-500mm/min,布料喷嘴将废铅膏吐于带状阴极上,匀料辊筒运作以控制废铅膏厚度;废铅膏进入电解槽与电解单元接触后,开始进行电解还原反应。

22.s4:电解还原产物铅附着于带状阴极上,经头部上改向辊筒与头部驱动滚筒,带状阴极带还原产物运行到集料槽处被刮刀刮下,流入集料槽被收集。

23.s5:经头部下改向辊筒、头部中改向辊筒改向,带状阴极被压入回程槽内,浸泡在稀硫酸中,以防止氧化。

24.s6:带状阴极经尾部改向辊筒改向,循环到布料喷嘴处进行二次上料电解,整套电解装置能持续循环,不间断作业。

25.与现有技术相比,本发明的优点与积极效果在于:

26.该废铅膏带式连续固相电解方法与装置通过设置电解槽、回程槽、电解组件、集料组件、匀料组件和布料喷嘴,整套装置构成一个高度集成化且自动化的循环系统。阳极板上方设置的两层隔雾篦,可以沉降电解产生的酸雾,使其流回电解槽内,回收了部分电解液。

匀料组件通过控制废铅膏厚度,可以降低电解时间,提高工作效率。电解作业与回收工序同步进行,可以连续投料连续出产,持续不间断作业,从而实现对铅膏连续且高效的电解回收作业。

附图说明

27.为了更清楚地说明本发明实施的技术方案,下面将对本技术实施中需要使用的附图作简单地介绍。

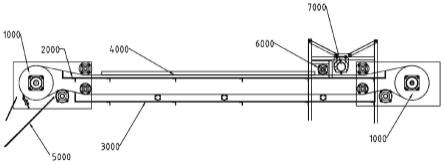

28.图1为本发明的结构示意图;

29.图2为本发明驱动单元和电解单元的结构示意图;

30.图3为本发明的装配结构剖面图;

31.图4为本发明集料组件的结构示意图;

32.图5为本发明匀料组件和上料组件的结构示意图;

33.图6为本发明阳极板的结构示意图;

34.图7为本发明上隔雾篦的结构示意图。

35.具体实施方法

36.实施例1

37.一种废铅膏带式连续固相电解装置,包括驱动单元1000、电解槽2000、回程槽3000及并列式地设置在上面的电解单元4000,设置在头部的集料组件5000,所述电解槽2000处还设有与电解单元4000配合的匀料组件6000和上料组件7000。

38.本实例中,具体的,驱动单元1000包括头部支座1001、头部上改向辊筒1002、头部驱动滚筒1003、头部下改向辊筒1004、头部中改向辊筒1005、带座轴承1006、尾部支座1007、尾部中改向辊筒1008、尾部下改向辊筒1009、尾部张紧滚筒1010以及尾部上改向辊筒1011,所述头部支座1001、电解槽2000、尾部支座1007从左到右依次设置,所述匀料组件6000设置在尾部上改向辊筒1011前侧,所述上料组件7000设置在匀料组件5000与尾部上改向辊筒1011中间,所述头部驱动滚筒1003、头部上改向辊筒1002、头部下改向辊筒1004、头部中改向辊筒1005均通过其轴与带座轴承1006进行安装固定于头部支座1001上,设置在电解单元4000左端,所述尾部张紧滚筒1010、尾部上改向辊筒1011、尾部下改向辊筒1009、尾部中改向辊筒1008均通过其轴与带座轴承1006进行安装固定于尾部支座1007上,设置在电解单元4000右端。

39.本实例中,具体的,电解单元4000包括阳极装置4100与阴极装置4200,所述阳极装置4100包括阳极板4101、阳极铜排4102、阳极持架4103、内隔雾篦4104、上隔雾篦4105;所述阴极装置4200包括带状阴极4201、阴极导体4202、阴极铜排4203、万向导电压带轮4204、配重4205,所述阳极持架4103安装于电解槽2000两侧,所述阳极板4101为u形,两侧使用螺栓连接固定于阳极持架4103上,设置在带状阴极4201上部,所述阳极板4101上方设置内隔雾篦4104与上隔雾篦4105,用以沉降电解产生的酸雾,所述带状阴极4201通过所有改向滚设置在电解槽2000与回程槽3000上方,所述带状阴极4201下方安装阴极导体4203,阴极导体4203平铺在电解槽2000筋板上方,所述阴极铜排4204压在阴极导体4203下方,所述万向导电压带轮4205压在带状阴极4201上方,用以在带状阴极4201运行时与阴极导体4203接触导电,所述万向导电压带轮4205上安装配重4206,所述阳极铜排4102与阳极板4101相连,与阴

极铜排4204形成闭合回路。

40.本实例中,具体的,集料组件5000包括集料槽5001和刮刀5002,集料槽5001设置在头部驱动滚筒1003正下方,刮刀5002与带状阴极4201相接触。

41.本实例中,具体的,匀料组件6000包括匀料辊筒6001、带座轴承6002和匀料辊筒支座6003,所述匀料辊筒6001通过其轴与带座轴承6002进行安装固定于匀料辊筒支座6003上,用以控制膏状料层的厚度。

42.本实例中,具体的,电解槽2000与回程槽3000均用聚丙烯材料制作。

43.本实例中,具体的,上料组件7000包括布料喷嘴7001和喷嘴支架7002,使用螺栓固定连接。

44.本实例中,具体的,回程槽3000内安装回程托辊筒3001,回程托辊筒3001通过其轴承水平安装在回程槽3000内,用以承托带状阴极4201。

45.本实例中,具体的,驱动单元1000中,所用辊筒均为覆胶辊筒。

46.本实例中,具体的,头部上改向滚1002与尾部上改向滚1011等高,所述带状阴极4201被压入电解槽2000中。头部中改向滚1005与尾部中改向滚1008等高,将带状阴极4201压入回程槽3000内。

47.本实例中,具体的,阳极板4101和阴极导体4202上均设有密封式穿出电解槽2000侧壁的电性接头4300,所述阳极板4101上的电性接头4300、阴极导体4202上的电性接头4300分别通过对应的导线4301与直流电源的正极、负极相连。

48.本实例中,具体的,带状阴极4201材料为紫铜,厚度为0.5-1.5mm;阴极导体4202为1-5mm的铜板。

49.本实例中,具体的,带状阴极4201与阳极板4101之间的间隙为3-15mm。

50.本实例中,具体的,阳极板4101由铜板外层镀铅制成,电镀层上下厚度均为0.5-2mm,阳极板4101上分布轮廓直径为3-7mm的通气孔4106,通气孔间相邻距离3-50mm,平行分布,折弯后用螺栓固定在阳极持架4103上。

51.本实例中,具体的,上隔雾篦4105与内隔雾篦4104上均设置直径为3-6mm的透气孔4108用以将电解产生的氧气排出,直径为20-50mm的透孔4109用以穿过万向压带轮4205。

52.请参阅图1至7,本实施例中,还提供如下步骤:

53.s1:在开始电解前,于电解槽2000内加入浓度为1.01-1.30g/cm3的稀硫酸电解液,回程槽3000内加入纯净水或浓度为1.01-1.10g/cm3的稀硫酸;

54.s2:布料喷嘴7001将粒径为0.63mm的废铅膏挤在带状阴极4201上,布料厚度范围可调,为0.75-2.5mm;

55.s3:接通电源,给装置通电压为2.75-3.5v的直流电,驱动单元1000开始运转,头部驱动滚筒1003以1-30r/min转速带动带状阴极4201开始运转,带状阴极4201带速为25-500mm/min,布料喷嘴7001将废铅膏吐于带状阴极4201上,匀料辊筒6001运作以控制废铅膏厚度;废铅膏进入电解槽2000与电解单元4000接触后,开始进行电解还原反应。

56.s4:电解还原产物铅附着于带状阴极4201上,经头部上改向辊筒1002与头部驱动滚筒1003,带状阴极4201带还原产物运行到集料槽5001处被刮刀5002刮下,流入集料槽5001被收集。

57.s5:经头部下改向辊筒1004、头部中改向辊筒1005改向,带状阴极4201被压入回程

槽3000内,浸泡在稀硫酸中,以防止氧化。

58.s6:带状阴极4201经尾部改向辊筒改向,循环到布料喷嘴7001处进行二次上料电解,整套电解装置能持续循环,不间断作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1