一种高导电性、高催化活性析氯钛电极的制备方法与流程

1.本发明属于电极制造技术领域,尤其涉及一种高导电性、高催化活性析氯钛电极的制备方法技术领域。

背景技术:

2.自从1786年l.galvani发现电解过程以来,人类对电解过程用电极材料的研究与应用已有200多年历史。在电极材料的发展史中,石墨电极、铅基合金电极、钛基活性涂层电极构成了电极材料的发展历史,尤其是近40年来钛基活性涂层电极技术不断完善,带动了现代电解工业技术的快速发展。

3.近年来,随着市场的快速发展,市场对钛基活性涂层电极质量的要求越来越高,既要求电极种类、形状等多样性,亦要求电极具有高的导电性和催化活性。传统的钛基活性涂层电极的制备方法是将电极的中间层和催化活性层材料使用涂刷或者喷涂的方法覆盖于钛基体表面,然后将涂刷后的电极进行热氧化处理,上述过程需要重复多次(5~50次),加工过程极其漫长;且现有的电极材料为贵金属,其属于半导体材料,该类材料自身导电性差;且传统的制备方法无法对电极的结构进行设计,导致其电化学性能很难有较大的提升与突破。综合以上,传统方法制备的钛基活性涂层电极存在制作工艺繁琐、导电性差、催化活性低等缺陷,急需研发一种高导电性、高催化活性的钛电极。

4.公布号为cn114752971a的中国专利文献公开了一种具有高电解耐久性的涂层钛阳极的制备方法,该方法通过激光增材制造方法,在基材和催化层之间形成了连续均匀致密的中间层,大幅提高了阳极的使用寿命。但该方法中使用增材制造技术对中间层进行加工时,未对中间层的结构进行设计,中间层与传统制备方法的中间层结构一致,为常规的连续致密结构,不能很好地提升钛电极的导电性和催化活性。

技术实现要素:

5.本发明的目的是提供一种高导电性、高催化活性析氯钛电极的制备方法,从而解决钛基活性涂层电极存在的加工过程繁琐、导电性差、催化活性低等技术问题。

6.为解决上述技术问题,本发明所采用的技术方案如下:

7.一种高导电性、高催化活性析氯钛电极的制备方法,制备步骤如下:

8.1)钛基体前处理:将钛基体按照喷砂、校型、酸蚀、晾干的顺序依次进行处理;

9.2)中间层制备:在钛基体的一个或者两个表面通过激光增材制备技术制备中间层,中间层为均匀密集分布的管状阵列结构;

10.3)催化活性层制备:将催化活性层涂液涂覆于中间层之上,然后进行烘干、烧结、冷却,重复循环上述涂覆、烘干、烧结、冷却过程,直至催化活性层的厚度达到要求。

11.在所述步骤1)中,喷砂所用砂子的粒度为14~50目,喷砂完成后钛基体表面粗糙度ra为15~20μm。

12.在所述步骤1)中,校型的具体工艺为:将已喷砂的钛基体在580~600℃高温、3~

5t压力条件下处理5~15h。

13.在所述步骤1)中,酸蚀的具体工艺为:将已校型的钛基体放置于浓度为3%~10%的盐酸池浸泡5~48h,待钛基体表面的锈点完全去除后,放置于煮沸的浓度为5%的草酸溶液中刻蚀2~5h。

14.在所述步骤2)中,中间层为单层结构,材质为tipt(钛铂)合金,ti:pt比例为摩尔比1:9~9:1。

15.在所述步骤2)中,中间层为多层结构,各层材质均为tipt合金,ti:pt比例为摩尔比1:9~9:1,其中靠近钛基体一侧的最里层结构中ti含量最高,ti含量向外逐层递减,最外层结构中ti含量最低。

16.中间层的厚度为100~200μm。

17.在所述步骤2)中,激光增材制备中间层的主要工艺参数为:功率1600w,扫描速率10

±

1mm/s,送粉速率10

±

0.5g/min。

18.tipt合金采用氩气雾化方式制备,粉末粒度为270~800目。

19.在所述步骤3)中,具体操作工艺为:

20.a)制作催化活性层涂液:催化活性层涂液由rucl3·

3h2o(三氯化钌水合物)、钛酸丁酯和氯铱酸的加有盐酸的正丁醇混合溶液组成;

21.b)制作催化活性层:将催化活性层涂液均匀涂覆于中间层之上,待扩散均匀后,在80~150℃烘干后置于烧结炉450℃热氧化10~20min,取出冷却至室温,再进行涂覆、烧结、冷却。重复上述过程,直至催化活性层中各成份的含量达到如下要求:ru(钌)含量为0.8mg/cm2,ir(铱)含量为0.4mg/cm2,ru:ir:ti(钌:铱:钛)比例为元素质量比2:1:6,然后在80~150℃烘干后置于烧结炉450℃热氧化1h。

22.本发明的有益效果如下:

23.1.采用激光增材制造技术制备析氯钛电极中间层,加工过程简单,制备速度快;

24.2.在激光增材制造技术制备中间层时,将中间层结构设计为均匀密集分布的管状阵列结构,从而改变了催化活性层的微观形貌,暴露了更多的活性位点,提高了电极的催化活性;

25.3.在钛基体表面制备钛铂中间层,各界面达到冶金结合,尤其是中间层为多层结构时,靠近钛基体一侧的最里层结构中ti含量最高,可以与钛基体中的ti元素更好的结合,从而保证了中间层与钛基体之间具有较强结合力;且铂的添加增加了中间层的导电性和抗氧化性;

26.4.激光增材制造方法制备的中间层表面无裂纹、致密性高,可以有效的抑制钛电极使用时的电解食盐水过程中,电解水副反应产生的活性氧向钛基底扩散,可以极大提高电极的耐久性能;

27.5.通过激光增材制造技术将进行中间层设计为tipt合金材料,替代了传统价格更高的贵金属irta(铱钽)中间层,可大幅度降低钛电极的制备成本。

附图说明

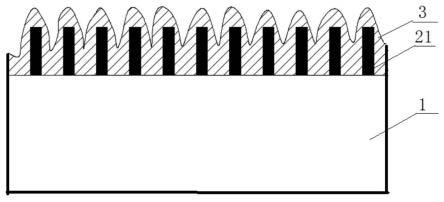

28.图1为本发明的中间层纵向剖视图;

29.图2为本发明的中间层横向剖视图;

30.图3为本发明的实施例1~5与对比例的催化活性对比图。

具体实施方式

31.根据上述技术方案,现举较佳实施例并结合图表进一步具体说明。

32.本实施方式中提供一种高导电性、高催化活性析氯钛电极的制备方法,具体包括以下步骤:

33.1).钛基体1前处理:

34.a.制作钛基体1

35.选用厚度为1.5mm的ta1纯钛板,机械切割成长宽各为100mm的小块作为钛基体1,即其尺寸为100*100*1.5mm;

36.b.喷砂

37.将步骤a加工成型好的钛基体1进行喷砂处理,砂型不限,可为钢砂、白刚玉、棕刚玉或其混合砂,优选g25钢砂,砂子粒度为14~50目。使用喷砂机对钛基体1进行喷砂处理,具体工艺为:喷砂压力为0.8mpa,喷砂机喷嘴距离钛基体1最小距离为0.5cm,喷嘴左右摆动,摆动幅度为竖直45

°

,摆动频率30次/min,喷嘴运动的同时钛基体1也做运动,钛基体1移动速率为3cm/min,喷砂次数不限,直至钛基体1表面呈哑光色,表面粗糙度ra为15μm~20μm,粗糙的表面保证了中间层2能够在钛基体1上具有良好的附着力;

38.c.校型

39.将经步骤b喷砂处理后的钛基体1置于3~5t压力下重压,并置于580~600℃高温下保温5~15h后,然后自然冷却至室温,从而使钛基体1表面平整;

40.d.酸蚀

41.将经步骤c校型处理后的钛基体1放置于浓度为3%~10%的盐酸池中浸泡5~48h,去除钛基体1表面的锈点(即残留的砂子),然后用自来水冲洗干净;若依然存在锈点,则继续浸泡,直至完全锈点消失;再将去除锈点的钛基体1放置于煮沸的浓度为5%的草酸溶液中,刻蚀2~5h至钛基体1表面的氧化层已完全去除;然后取出钛基体1用高压自来水冲洗,去除钛基体1表面的浮灰;此时钛基体1表面呈现凹凸不平的亚光麻面。

42.e.晾干

43.用去离子水将钛基体1冲洗干净,自然晾干备用;

44.至此,钛基体1制备完成。

45.2)中间层2制备:

46.根据析氯钛电极的使用要求,选择在钛基体1的一个表面或者两个表面制备中间层2;

47.提前将中间层2结构设计为均匀密集分布的管状阵列结构21。均匀密集分布的设计使中间层2的比表面积更大,活性点位更多,并且从而使催化活性层3与钛基体1通过中间层2结合更紧密;各管状阵列结构21彼此之间留有适当的间隙,以便催化活性层涂液从上述间隙以及管状结构的中空通道流至钛基体1表面并与其连接;阵列式的设计使催化活性层3与钛基体1的结合更均匀,不会因为结合点位不均匀而产生局部应力从而影响二者之间的结合力。

48.中间层2可以为单层结构,材质为tipt合金,ti:pt比例为摩尔比1:9~9:1;中间层

2也可以为多层结构,每层结构的材质均为tipt合金,ti:pt比例范围为摩尔比1:9~9:1,但每层的ti含量不同,其中靠近钛基体1一侧的最里层结构中ti含量最高,ti含量向外逐层递减,最外层结构中ti含量最低;

49.上述两种结构中间层2所使用的tipt合金均为用纯度为99.9%的钛粉和铂粉采用氩气雾化方式制备,粉末粒度为270~800目;

50.通过激光增材制备技术将中间层2材料均匀的覆盖于钛基体1的表面,激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率10

±

1mm/s,送粉速率10

±

0.5g/min;中间层2的厚度为15~50μm。

51.3)催化活性层3制备:

52.a.制作催化活性层涂液

53.催化活性层涂液由rucl3·

3h2o、钛酸丁酯和氯铱酸的加有盐酸的正丁醇混合溶液组成;单个钛基体1表面所需的涂液中ru含量为80mg,ir含量为40mg,ru:ir:ti比例为元素质量比2:1:6;

54.b.涂覆催化活性层3

55.将催化活性层涂液用软毛刷均匀地涂覆于中间层2之上,待扩散均匀后,在80~150℃恒温干燥箱中烘干,然后置于高温烧结炉450℃热氧化10~20min,取出冷却至室温,再进行涂覆、烧结、冷却。重复上述过程,直至单个钛基体1表面将上述a过程所配制的相应剂量的涂液用完,这时催化活性层3中的含量达到如下指标要求:ru含量为0.8mg/cm2,ir含量为0.4mg/cm2,ru:ir:ti比例为元素质量比2:1:6,然后在80~150℃烘干后置于高温烧结炉450℃热氧化1h。

56.在制作催化活性层3时,将催化活性层涂液涂覆于中间层2上,中间层2作为催化活性层3与钛基体1的连接过渡层。在涂覆过程中催化活性层涂液流入中间层管状阵列结构21的管孔内部以及管状阵列结构21之间的缝隙,与钛基体1进行结合,然后经过高温烧结,从而使催化活性层3与钛基体1发生化学反应实现紧密结合。

57.至此,析氯钛电极制作完毕。

58.下面就中间层2的制备举较佳实施例予以说明。

59.实施例1

60.中间层2为同种材质的单层结构,材质为tipt合金,ti:pt比例为摩尔比1:9;tipt合金的粉末粒度为300目;

61.中间层2的厚度设计为150μm;中间层2结构设计为均匀密集分布的圆形管状阵列结构21,管壁厚300微米,管内径200微米;

62.激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率10mm/s,送粉速率10g/min。

63.实施例2

64.中间层2为同种材质的单层结构,材质为tipt合金,ti:pt比例为摩尔比2:1;tipt合金的粉末粒度为425目;

65.中间层2的厚度设计为100μm;中间层2结构设计为均匀密集分布的方形管状阵列结构21,管壁厚200微米,管内边长150微米;

66.激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率11mm/s,送粉速率

10.5g/min。

67.实施例3

68.中间层2为四层结构,靠近钛基体1一侧的最里层结构中tipt合金的ti:pt比例为摩尔比8:1;后续两层结构中ti:pt比例分别为摩尔比6:1和3:1,最外层结构中ti:pt比例为摩尔比1:4;四层结构tipt合金的粉末粒度为800目;每层的厚度为50微米,中间层2总厚度为200μm;

69.中间层2结构设计为均匀密集分布的圆形管状阵列结构21,管壁厚250微米,管内径250微米;

70.激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率9mm/s,送粉速率9.5g/min。

71.实施例4

72.中间层为2三层结构,靠近钛基体1一侧的最里层结构中tipt合金的ti:pt比例为摩尔比9:1;第二层结构中ti:pt比例为摩尔比4:1,最外层结构中ti:pt比例为摩尔比1:8;三层结构tipt合金的粉末粒度为500目;每层的厚度为50微米,中间层2总厚度为150μm;

73.中间层2结构设计为均匀密集分布的方形管状阵列结构21,管壁厚350微米,管内边长300微米;各方形管状结构之间留有合适的间隙,以便催化活性层涂液从其中流入与钛基体1连接;

74.激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率10.2mm/s,送粉速率9.8g/min。

75.实施例5

76.中间层2为两层结构,靠近钛基体1一侧的最里层结构中tipt合金的ti:pt比例为摩尔比7:1,最外层结构中ti:pt比例为摩尔比1:1;两层结构tipt合金的粉末粒度为625目;每层的厚度为90微米,中间层2总厚度为180μm;

77.中间层2结构设计为均匀密集分布的圆形管状阵列结构21,管壁厚230微米,管内径250微米;

78.激光增材制备中间层2的主要工艺参数为:功率1600w,扫描速率9.6mm/s,送粉速10.3g/min。

79.以上具体实施方式中各个制备过程未涉及的其他技术参数,均采用常规生产中的技术参数。

80.对比例为从市场购买的钌铱钛电极。

81.为了验证本发明制备的析氯钛电极的电性能效果,分别对上述实施例1~5及对比例的产品进行导电性能测试,数据如下:

82.测试对象实施例1实施例2实施例3实施例4实施例5对比例1平均导电性1.01mω1.27mω1.15mω1.11mω1.20mω1.98mω

83.同时,分别对上述实施例1~5及对比例的产品进行线性循环伏安测试以检测其催化活性,数据详见图3。由图3可知,实施例1~5用激光增材方法制备中间层的析氯钛电极的催化活性均明显大于市场购买钌铱钛电极的催化活性。

84.以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有

等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1