叠型熨压与电沉积实现钛合金表面耐蚀处理方法

本发明涉及钛合金的表面处理方法,更特别地说,是指一种采用叠型熨压工艺与电化学沉积工艺相组合的表面处理技术,以此提高钛合金表面耐蚀处理的方法。

背景技术:

1、钛及其合金(tc4等)以其优异的力学性能、抗疲劳性能及耐腐蚀性能等而被广泛应用于航空航天领域和船舶领域。然而,随着钛合金应用的广泛,失效模式也变得多样化,在海洋大气环境等高湿度、高氯离子含量、强太阳辐射的环境中,仍存在严重的腐蚀损伤。因此需要对钛合金施加耐腐蚀镀层进行防护。

2、在耐腐蚀镀层的制备工艺中,电沉积技术具有尺寸精度控制好、粗糙度低、致密度高、成本低等优点,因此具有明显优势。然而,传统的电沉积工艺存在着基体表面粗糙度大、基体表面组织织构不均匀、表面残余应力小、表面存在缺陷等问题,导致镀层与基体结合强度不足、镀层形核速率和生长速率较慢,并且镀层均匀性无法保证。因此,适当的预处理是钛合金表面获得良好电沉积层的前提。

3、目前,钛合金电沉积预处理往往采取阳极氧化、砂纸磨擦、酸浸蚀、碱浸蚀等方法,这些方法虽然可以快速、廉价地去除钛合金表面污渍和氧化膜,减少镀膜难度,但并不能解决钛合金表面粗糙度大、组织织构不均匀、残余应力小、镀层缺陷多等问题,造成镀层与基体结合强度较小、镀层形核速率和生长速率较慢,无法满足大规模的加工需求。

技术实现思路

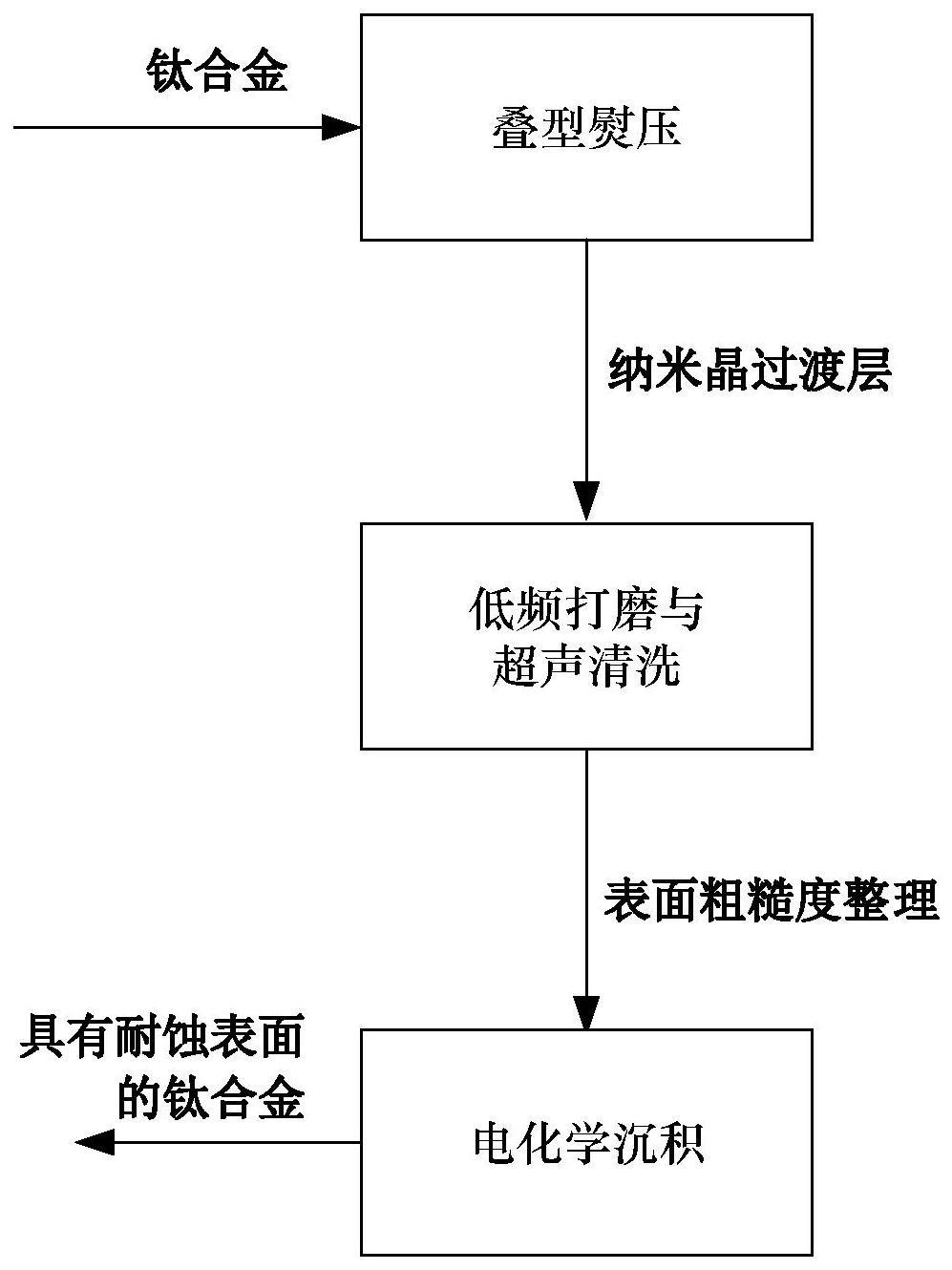

1、为提升钛合金表面耐腐蚀能力,并改善钛合金电沉积镀层完整性差的问题,本发明提出了一种叠型熨压与电沉积实现钛合金表面耐蚀处理方法。首先对钛合金基体表面进行叠型熨压,在表面形成纳米晶过渡层,位错密度增加2~3个数量级,并引入-300mpa~-800mpa合适的内应力,为电化学镀层沉积打下基础。然后对表面进行低频打磨,获得ra为0.6μm~1.2μm合理的表面粗糙度并提高电化学沉积反应活性。最后进行电化学沉积处理,在电化学沉积液中加入硫酸钠、甲醇和二氧化钛纳米颗粒,提升电化学镀层沉积效率,硫酸钠作为支持电解质,减小溶液中电迁移对电极反应速率的影响;甲醇可抑制副反应析氢反应的发生,提升沉积过程的电流效率,减少镀层产生针孔等缺陷;二氧化钛纳米颗粒,吸附在电极表面形成异质形核点,加速镀层在电极表面的沉积过程。结果表明,本发明提供的方法有效提升了钛合金的耐腐蚀能力,电化学阻抗提升了2个数量级,腐蚀电位发生正移,腐蚀电流密度降低2个数量级,并改善电沉积镀层的完整性,使镀层缺陷减少。

2、本发明提出的一种叠型熨压与电沉积实现钛合金表面耐蚀处理方法,是为了改善电化学沉积镀层的腐蚀性,在电化学沉积之前增加了的前处理工艺;其特征在于包括有下列步骤:

3、步骤一,同道次多叠型熨压工艺;

4、依据叠型熨压轨迹进行钛合金表面的熨压处理,得到熨压钛合金试样;

5、叠形熨压轨迹的描述,随着机床启动,刀具逐渐进给;熨压开始与结束时刀具最边缘区域仅受到1次熨压;叠型熨压过程中,下一圈的熨压痕迹部分覆盖在上一圈的熨压痕迹上,在同道次加工中受到多次叠加的熨压加工;

6、熨压机上的刀具为圆柱形,半径为2mm,刀具为合成金刚石材质;

7、叠型熨压参数:熨压深度为0.010mm~0.020mm,转速为160rev/min~1000rev/min,进给量为0.005mm/rev~0.020mm/rev,加工温度为20℃~40℃,冷却液为液氮;

8、叠型熨压处理基体表面的残余应力为-200mpa~-1000mpa;

9、步骤二,低频打磨与超声清洗;

10、步骤21,低频打磨,打磨频率为0.5hz~1hz,用1000#~3000#的碳化硅砂纸对棒状钛合金试样进行低频打磨,得到打磨钛合金试样;打磨方向平行于钛合金棒状试样的轴向方向,在打磨频率小于1hz下,控制试样表面粗糙度为0.6μm~1.2μm;

11、步骤22,超声清洗,设置超声频率为20khz~40khz;对打磨钛合金试样先在丙酮溶液中超声清洗5min~30min后,再在无水乙醇溶液中超声清洗5min~30min的处理,得到洁净钛合金试样;

12、步骤三,电化学沉积处理;

13、电沉积溶液组成:在100ml的甲醇和100ml的去离子水形成的200ml溶液中加入0.32g~1.60g的硫酸氧钛、0.07g~0.34g的过氧化氢、1.01g~6.07g的硝酸钾、2.84g~14.20g的硫酸钠、0.16g~0.80g的二氧化钛纳米颗粒;

14、电化学沉积工艺:电沉积时间为2000s~5000s,电沉积的电位为-0.6v~-1.2v,电沉积模式为恒电位模式;

15、电化学沉积工艺在电化学工作站进行;设置三电极体系,其中参比电极是饱和甘汞电极,对电极是铂片电极,工作电极是洁净钛合金试样;依据电化学沉积工艺进行电化学沉积,制得具有电化学镀层的钛合金表面。

16、本发明叠型熨压与电沉积实现钛合金表面耐蚀处理方法的优点在于:

17、①叠型熨压:在钛合金表面先进行叠型熨压处理,有效提高了钛合金与电化学沉积层之间的结合力。通过叠型熨压工艺在钛合金表面形成纳米晶过渡层,表面纳米化更有利于镀层的生长。另一方面叠型熨压生成的过渡层也增加了镀层的致密度,减少了其缺陷,从而使得其耐蚀防护效果提升。

18、②本发明在工艺顺序上先对钛合金进行叠型熨压的预处理,后再进行电化学沉积,使得沉积的镀层缺陷较少,进一步提升了钛合金表面的耐腐蚀性能。

19、③本发明通过在电化学沉积二氧化钛溶液中添加硫酸钠作为支持电解质,减小溶液中电迁移对电极反应速率的影响。

20、④本发明通过在电化学沉积二氧化钛溶液中添加甲醇,抑制副反应析氢反应的发生,提升沉积过程的电流效率,减少镀层产生针孔等缺陷。

21、⑤本发明通过在电化学沉积二氧化钛溶液中添加二氧化钛纳米颗粒,有利于二氧化钛纳米颗粒吸附在电极表面形成异质形核点,加速镀层在电极表面的沉积过程。

技术特征:

1.一种叠型熨压与电沉积实现钛合金表面耐蚀处理方法,是为了改善电化学沉积镀层的腐蚀性,在电化学沉积之前增加了的前处理工艺;其特征在于包括有下列步骤:

2.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:在叠型熨压同道次中叠型熨压次数为1次~90次。

3.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:叠型熨压时的钛合金试样形状为棒状或圆盘状。

4.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:通过低频打磨能有效保留熨压后的熨压试样表面的残余应力。

5.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:经叠型熨压与电沉积实现钛合金表面晶粒的纳米化以及位错密度增大,晶粒尺寸为10nm~30nm。

6.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:经叠型熨压与电沉积实现钛合金表面的腐蚀性能提升了2个数量级。

7.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:经叠型熨压与电沉积实现钛合金表面提升了在紫外辐照环境的长周期下电化学沉积表面的稳定性。

8.根据权利要求1所述的叠型熨压与电沉积实现钛合金表面耐蚀处理方法,其特征在于:经叠型熨压与电沉积实现钛合金表面提升了在紫外辐照环境的长周期下电化学沉积表面耐蚀性能。

技术总结

本发明公开了一种叠型熨压与电沉积实现钛合金表面耐蚀处理方法,首先对钛合金基体表面进行叠型熨压,在表面形成纳米晶过渡层,位错密度增加并引入合适的内应力,有效提升了钛合金的表面残余应力;然后对表面进行低频打磨,获得合理的表面粗糙度并提高电化学沉积反应活性。然后进行电化学沉积表面处理,在电化学沉积液中加入硫酸钠、甲醇和二氧化钛纳米颗粒,提升电化学镀层沉积效率。本发明方法提升了钛合金的耐腐蚀性能,电化学阻抗提升了2个数量级,腐蚀电位发生正移,腐蚀电流密度降低2个数量级,并改善电沉积镀层的完整性,使镀层缺陷减少。

技术研发人员:骆红云,罗锦意,宋宇航

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!