一种传送铝氧化用行车架固定结构的制作方法

1.本技术涉及氧化技术领域,尤其是涉及一种传送铝氧化用行车架固定结构。

背景技术:

2.现有铝材在生产过程中往往对其表面进行氧化处理,因表面氧化后的铝材不仅能够增强其物理特性达到上色的目的,而且还能增加其表面硬度提高耐磨性,铝材氧化处理是以铝或铝合金制品为阳极,置于电解质溶液中进行通电处理,利用电解作用使其表面形成氧化铝薄膜的过程。

3.现有授权公告号cn213142278u的相关专利,提供了电镀传送用行车架,包括底座,底座上竖直固定有提升架,提升架上滑动连接有提升梁,提升梁上连接有提升杆,提升杆自由端设置有提升钩;通过驱动底座移动,提升钩与盛装工件的容器配合,驱动提升梁沿提升架进行升降,实现工件的升降工作。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:现有行车将行车架的两端直接架在氧化池的相对两侧,工件挂在行车架上,该行车架容易发生偏移,从而导致工件位置出现移动,工件堆积在行车架的一侧,从而影响工件的氧化效果,故有待改善。

技术实现要素:

5.为了解决行车架直接架置在行车上进行工作时行车架容易产生偏移的问题,本技术提供一种传送铝氧化用行车架固定结构。

6.本技术提供的一种传送铝氧化用行车架固定结构采用如下的技术方案:

7.一种传送铝氧化用行车架固定结构,包括氧化池和用于移动和升降的行车,所述行车靠近氧化池的一侧上设置有用于挂置工件的架体,所述氧化池的两侧对称设置有卡座,所述卡座远离氧化池的一侧开设有定位槽,所述架体沿长度方向的两侧分别设置有卡块,所述卡块抵接在定位槽的内侧壁上。

8.由于现有行车将架体直接架在氧化池的相对两侧,工件挂在架体上,该架体容易发生偏移,从而导致工件位置出现移动,工件堆积在架体的一侧,从而影响工件的氧化效果;通过采用上述技术方案,卡座上安装架体,架体长度方向的两侧安装卡块,氧化池的两侧固定连接卡座,卡座上开设定位槽,卡块抵接在定位槽内侧壁上;当工件挂在架体上时,操作人员启动行车,行车带动架体移动,直至架体移动至卡座的位置,行车下降,架体上的卡块抵接在卡座的定位槽内,行车移动与架体分离,架体的两端放置在氧化池的侧壁上,工件位于氧化池内进行氧化处理,一段时间后,行车移动至架体的位置,带动架体上移,使工件从氧化池内脱出,实现氧化操作;通过卡座、卡块和定位槽的设置,减小行车直接带动架体移动或升降过程中出现偏移的可能,实现了架体的定位,同时提高了工件的氧化效果。

9.可选的,所述卡块靠近卡座的一侧设置有定位块,所述定位块抵接在定位槽的内侧壁上,所述定位块与定位槽的内侧壁相适配。

10.通过采用上述技术方案,操作人员在卡块的一侧一体成型定位块,定位块抵接在

定位槽的内侧壁上,定位块与定位槽的内侧壁相适配;通过定位块的设置,当架体的卡块与卡座接触时,定位块抵接在定位槽内侧壁上,从而实现架体和卡座之间的精确定位,减小架体发生偏移的可能,提高了架体放置在卡座上的稳定性。

11.可选的,所述定位块靠近卡座的一侧开设有分隔面,所述分隔面与定位槽的底壁之间形成间隙。

12.通过采用上述技术方案,操作人员在定位块靠近卡座的一侧开设分隔面,分隔面与定位槽的底壁之间形成间隙;通过分隔面的设置,减小架体放置在卡座的过程中,定位块与定位槽底壁发生碰撞,从而导致卡座发生损坏的可能,提高了架体放置的稳定性,延长了卡座的使用寿命。

13.可选的,所述卡块远离卡座的一侧开设有嵌置槽,所述架体的侧壁插设在嵌置槽内,所述架体的侧壁与嵌置槽的内侧壁过盈配合。

14.通过采用上述技术方案,操作人员在卡块的一侧开设嵌置槽,架体的侧壁插设在嵌置槽内且与嵌置槽的内侧壁过盈配合;通过嵌置槽的设置,实现卡块和架体的安装,操作人员通过敲击的方式将架体嵌置在嵌置槽内,安装可靠,且当卡块出现损坏时,便于拆卸和维修。

15.可选的,所述架体的内侧壁设置有填充板,所述填充板沿架体的长度方向设置,所述填充板的侧壁与架体的内侧壁相贴合。

16.通过采用上述技术方案,操作人员在架体的内侧壁安装填充板,填充板抵接在架体的内侧壁上;通过填充板的设置,增大了架体的支撑强度,减小架体上挂置一定重量的工件时,架体出现弯折或直接断裂的可能,延长了架体的使用寿命,同时提高了架体嵌置在嵌置槽内的连接强度,减小架体从嵌置槽内脱出的可能。

17.可选的,所述卡块的侧壁上开设有若干安装孔,若干所述安装孔贯穿卡块且与嵌置槽的内侧壁相连通,若干所述安装孔内设置有用于固定架体的安装螺栓。

18.通过采用上述技术方案,卡块的侧壁上开设有若干安装孔,若干安装孔的内侧壁与嵌置槽的内侧壁相连通,安装孔内螺纹连接有安装螺栓;通过安装孔和安装螺栓的设置,进一步提高架体和卡块之间连接的稳定性,减小架体从卡块的嵌置槽内脱出的可能,安装可靠。

19.可选的,所述架体沿长度方向的两侧分别设置有用于与行车配合的挂置件,所述挂置件包括挂块和连接杆,所述连接杆与架体的侧壁相连,相邻所述连接杆之间设置有固定杆,所述挂块连接在连接杆远离固定杆的一侧,所述行车的侧壁上设置有与挂块配合的承托板。

20.通过采用上述技术方案,架体沿长度方向的两侧安装有挂置件,挂置件由挂块和连接杆组成,连接杆安装在架体的侧壁上,相邻连接杆之间焊接固定杆,挂块焊接固定在连接杆远离固定杆的侧壁上,行车上焊接固定承托板,挂块抵接在承托板上,挂块和承托板相配合;通过挂块、连接杆、固定杆和承托板的设置,提高了架体挂置在行车上的稳定性,同时提高了行车与架体接触的位置,减小由于架体放置在氧化池的侧壁上,架体与氧化池之间距离较近,导致行车与氧化池内的溶液接触产生化学反应的可能,提高了对行车的保护,同时便于架体挂置在行车的侧壁上。

21.可选的,所述连接杆的靠近架体的一侧开设有连接槽,所述架体的侧壁插设在连

接槽内,所述连接杆的侧壁上开设有若干连接孔,若干所述连接孔内设置有用于固定架体的连接螺栓。

22.通过采用上述技术方案,操作人员在连接杆的一侧开设连接槽,架体插设在连接槽内,连接槽的侧壁上开设若干连接孔,连接孔内螺纹连接连接螺栓;通过连接槽、连接孔和连接螺栓的设置,实现连接杆和架体之间的安装,便于操作人员进行拆卸和维修,同时安装可靠,减小架体挂置在行车上时,连接杆与架体发生脱离,从而导致架体掉落的可能。

23.可选的,所述卡座的底部设置有缓冲垫,所述缓冲垫的一侧与卡座的底部相连,所述缓冲垫的另一侧抵接在氧化池的侧壁上。

24.通过采用上述技术方案,操作人员在卡座的底壁胶粘固定缓冲垫,缓冲垫抵接在氧化池的侧壁上且与氧化池的侧壁胶粘固定;通过缓冲垫的设置,避免卡座与氧化池之间接触,同时当架体放置在卡座的过程中,架体对卡座具有一定的冲击力,缓冲垫起到缓冲的作用,同时具有支撑能力。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过卡座、卡块和定位槽的设置,减小行车直接带动架体移动或升降过程中出现偏移的可能,实现了架体的定位,同时提高了工件的氧化效果;

27.2.通过定位块的设置,当架体的卡块与卡座接触时,定位块抵接在定位槽内侧壁上,从而实现架体和卡座之间的精确定位,减小架体发生偏移的可能,提高了架体放置在卡座上的稳定性;

28.3.通过挂块、连接杆、固定杆和承托板的设置,提高了架体挂置在行车上的稳定性,同时提高了行车与架体接触的位置,减小由于架体放置在氧化池的侧壁上,架体与氧化池之间距离较近,导致行车与氧化池内的溶液接触产生化学反应的可能,提高了对行车的保护,便于架体挂置在行车的侧壁上。

附图说明

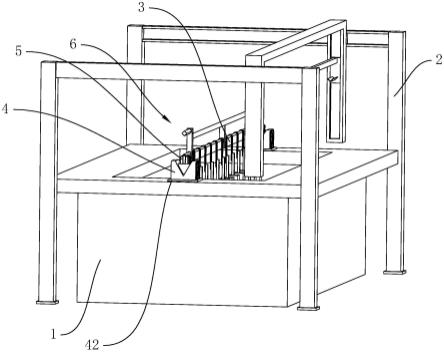

29.图1是本技术实施例中一种传送铝氧化用行车架固定结构的结构示意图。

30.图2为图1的a部分放大图。

31.图3为图1的b部分放大图。

32.附图标记说明:1、氧化池;2、行车;3、架体;31、填充板;32、承托板;4、卡座;41、定位槽;42、缓冲垫;5、卡块;51、定位块;511、分隔面;52、嵌置槽;53、安装孔;54、安装螺栓;6、挂置件;61、挂块;62、连接杆;621、连接槽;622、连接孔;623、连接螺栓;7、固定杆。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.本技术实施例公开一种传送铝氧化用行车架固定结构。参照图1,传送铝氧化用行车架固定结构包括氧化池1和行车2,氧化池1内盛装有电解溶液,氧化池1沿长度方向的两侧对称安装有卡座4,本技术中卡座4可以是塑料材质,卡座4的底部胶粘固定有缓冲垫42,本技术中缓冲垫42可以是橡胶材质,缓冲垫42远离卡座4的一侧胶粘固定在氧化池1的侧壁上。

35.参照图1和图2,卡座4远离缓冲垫42的一侧开设有定位槽41,定位槽41的截面呈锥

形,行车2的一侧设置有架体3,架体3沿氧化池1的长度方向设置,架体3的一侧安装有用于挂置在行车2上的挂置件6,架体3的远离挂置件6的一侧对称安装有卡块5,卡块5靠近卡座4的一侧一体成型有定位块51,定位块51抵接在定位槽41的内侧壁上,定位块51呈锥形结构,定位块51的两侧壁与定位槽41的内侧壁相贴合,定位块51远离架体3的一侧开设有分隔面511,分隔面511与卡座4的底部水平设置,分隔面511与定位槽41的底壁之间形成间隙,从而减小定位块51与定位槽41底壁发生碰撞的可能。

36.参照图2,卡块5靠近架体3的一侧开设有嵌置槽52,架体3嵌置在嵌置槽52的内侧壁且与嵌置槽52的内侧壁过盈配合,卡块5的侧壁上开设有若干安装孔53,若干安装孔53贯穿卡块5的侧壁,安装孔53的内侧壁与嵌置槽52的内侧壁相连通,安装孔53内螺纹连接有安装螺栓54。

37.参照图2,架体3的内侧壁上安装有填充板31,填充板31沿架体3的长度方向设置,填充板31抵接在架体3的内侧壁上且与架体3的内侧壁相贴合。

38.参照图2,挂置件6包括挂块61和连接杆62,连接杆62靠近架体3的一侧开设有连接槽621,连接槽621沿连接杆62的长度方向开设,架体3插设在连接槽621的内侧壁上,架体3与连接槽621的内侧壁形成间隙配合,连接杆62的侧壁上开设有若干连接孔622,若干连接孔622沿连接杆62的宽度方向开设,连接孔622的内侧壁与连接槽621的内侧壁相连通且贯穿架体3的侧壁,连接孔622内螺纹连接有连接螺栓623。

39.参照图2和图3,相邻连接杆62之间焊接有固定杆7,固定杆7的两端焊接固定在相邻连接杆62的侧壁上,挂块61焊接固定在连接杆62远离固定杆7的一侧,挂块61呈四棱柱状结构,行车2的两侧分别焊接固定有用于挂置挂块61的承托板32,承托板32呈v形结构,挂块61抵接在承托板32的侧壁上。

40.本技术实施例一种传送铝氧化用行车架固定结构的实施原理为:将架体3的挂块61挂置在承托板32上,此时操作人员将若干工件挂置在架体3上,启动行车2,行车2向氧化池1一侧移动,直至架体3上的卡块5位于卡座4上方时,行车2带动架体3下降,卡块5与卡座4接触,定位块51与定位槽41的内侧壁相贴,此时架体3固定在卡座4上,工件进入氧化池1内进行能氧化处理,行车2移动至初始位置,承托板32与挂块61分离,当氧化一段时间后,行车2移动,使挂块61抵接在承托板32上,行车2上移,带动架体3上移,定位块51与定位槽41分离,架体3上的工件从氧化池1内脱出,从而实现氧化操作;通过卡座4、卡块5和定位槽41的设置,减小行车2直接带动架体3移动或升降过程中出现偏移的可能,实现了架体3的定位,同时提高了工件的氧化效果。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1