节能型铝电解槽的制作方法

1.本实用新型涉及电解铝生产设备技术领域,具体涉及一种节能型铝电解槽。

背景技术:

2.目前电解铝工业普遍采用hall-heroult电解槽来生产原铝,以预焙碳素材料为阳极,以石墨质(半石墨质)材料作为阴极,以冰晶石熔盐为电解质,通过电解氧化铝来生产原铝。生产一吨原铝理论最低能耗为5990kw

·

h/t-al,然而实际生产直流能耗高达13000kw

·

h/t-al左右,现代预焙阳极电解槽其能量利用率仅有46%,其余能量以热量形式通过槽体散失,较低的能量利用率造成电解铝生产成本居高不下。

3.碳素阳极在电解槽950℃温度环境下参与电化学反应,与此同时被空气和电化学反应生成的二氧化碳氧化,造成阳极消耗升高,和电解质炭渣含量升高。电解质中的炭渣会显著增加电解质电阻率,进而降低有效极距和电流效率,造成吨铝能耗上升。

4.为维持电解槽稳定生产和合理的热收入,铝电解槽的极距一般都控制在4.0-5.0cm,较高的极距造成较高的电解质电压降,电解质压降一般在1.7v左右,几乎全部用来发热,然后通过阳极上部及电解槽侧部散失,电解质热损失是造成电解铝能量利用率较低的重要原因。

5.现代大型预焙槽在设计上要求侧部加强散热,底部加强保温,以形成良好的炉帮和规整的炉膛。近十年来,电解槽底部保温不断强化,获得了良好效果,但是阳极上部保温依然沿用电解质和氧化铝混合粉块覆盖料,整体保温效果并不理想。由于覆盖料导热系数较大,一般在1-4w/m

·

k,致密性较低,随着阳极的消耗,阳极覆盖料温度越来越高,阳极覆盖料逐渐板结,以至后期逐步熔化,不能起到良好的保温作用。由于覆盖料必须保持下料点处与大气联通,保持下料通常,因此难以避免阳极与空气接触,在高温环境下阳极氧化较严重。电解槽绝大部分热量是通过电解槽上部散失,阳极上部散热约占总散热量的64%,折合1.37v,散热量较大,能量浪费严重。因此在维持稳定生产前提下,通过减少极距降低电解质压降,是节能降耗的有效途径。

6.在电解铝生产过程中,磁场和电流相互作用形成电磁力驱使铝液和电解质快速流动,导致界面波动剧烈,过多的铝金属被推向或扩散至阳极区被氧化烧损,造成电流效率损失。因此,简单地降低槽压并不能使吨铝能耗降低,而且电解槽稳定性往往随之恶化,极距和槽压的调整需要综合考虑热平衡、稳定性和电流效率等因素。

7.总而言之,现有的铝电解槽通过电解质和氧化铝混合粉块,不能有效地进行阳极保温,更不会有效地降低电解铝所消耗的能量,因此,急需一种低耗能的节能型铝电解槽。

技术实现要素:

8.鉴于上述问题中的至少一项,本技术提供了一种节能型铝电解槽,采用在阳极碳块上加设保温层、在所述保温层上设置爪洞以使阳极钢爪穿过、并在阳极碳块表面喷涂防氧化层的方式,通过对阳极碳块进行保温并使其在高温下仍具有一定的防氧化性能从而解

决了现有铝电解槽电解铝过程中能耗高的技术问题。

9.根据本技术的一方面,提供一种节能型铝电解槽,包括电解槽槽体,所述电解槽槽体的侧面设置有立柱母线,所述立柱母线的上部设置有位于所述电解槽槽体上方的阳极母线,所述阳极母线上安装有阳极导杆,所述阳极导杆上通过爆炸焊片设置有阳极钢爪,并通过所述阳极钢爪连接阳极碳块,所述电解槽槽体的底部设置有阴极碳块和阴极碳棒,所述阳极碳块上设置有保温层,所述保温层上设置有与所述阳极钢爪相对应的爪洞,以使所述阳极钢爪穿过所述爪洞连接所述阳极碳块,且所述阳极碳块表面喷涂有防氧化层,以保证所述阳极碳块在高温下仍具有防氧化性能,并在所述阴极碳块上放置有用以稳定铝液流速、抑制界面波动的阻流块。

10.在本技术的一些实施例中,所述阻流块的材质为铬刚玉、锆刚玉、铝酸钙中的一种或多种混合材质,所述阻流块为烧结件或熔铸件。

11.在本技术的一些实施例中,所述阻流块的尺寸形状与所述电解槽槽体形状尺寸、电流强度、铝液流速相匹配,其形状为长方体、十字体、工字体、u字体或v字体。

12.在本技术的一些实施例中,所述阻流块的形状为长方体形状,其长度为1.2-1.6m,宽度0.1-0.2m,高度0.1-0.2m;且沿其长度方向分为三段或四段。

13.在本技术的一些实施例中,在所述阳极碳块及阳极钢爪与所述电解槽槽体之间、相邻所述阳极碳块之间、新阳极碳块与对向残阳极碳块的中缝处均设置有保温块,所述保温块的形状与放置部位的形状相对应。

14.在本技术的一些实施例中,所述保温块的形状为三棱柱形或/和长方体形。

15.在本技术的一些实施例中,所述保温层和保温块的材质为硅酸钙或/和氧化铝纤维材质。

16.在本技术的一些实施例中,所述保温层和保温块的厚度为3-8cm。

17.在本技术的一些实施例中,所述防氧化层为氧化铝基功能陶瓷防氧化材料。

18.在本技术的一些实施例中,所述防氧化层的喷涂厚度为0.2

‑ꢀ

0.4mm,且在所述阳极碳块底面及其侧面离底部8-12cm范围内不进行喷涂,以防止所述防氧化层对阳极碳块的导电性造成影响。

19.与现有技术相比,本技术的主要有益技术效果在于:

20.1.本技术的保温层可循环利用,导热系数低,其数值为0.1 w/m

·

k,保温效果好,由于利用保温层替换了原有的粉块覆盖料,在换极时无需捞块作业,从而对阳极碳块进一步地起到保温作用,并为降低极距和槽压创造必要条件。

21.2.本技术保温层的材质为硅酸钙或氧化铝纤维材质,其能够适应电解槽内的高温环境,且使用寿命长;并在阳极碳块的表面喷涂氧化铝基功能陶瓷防氧化材料,在阴极碳块上放置阻流块,通过保温、防氧化、稳定铝液流速的措施,实现了低电压下铝电解槽的稳定运行,降低吨铝能耗。

22.3.本技术在阳极碳块表面喷涂的氧化铝基功能陶瓷防氧化材料,有效地隔绝了高温空气及二氧化碳气体,防止了阳极碳块的快速氧化,降低了阳极碳块的消耗,并减少了电解质中炭渣含量,提高了电解质电导率,有利于降低工作电压从而降低吨铝能耗。

23.4.本技术在电解槽槽体中放置一定数量特定形状的阻流块,用以降低铝液流速,抑制界面波动,从而提高电解槽的稳定性,配合阳极碳块强化保温及防氧化技术特征,进一

步地降低吨铝能耗。

附图说明

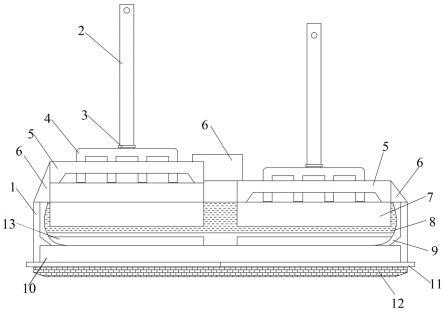

24.图1为本技术一种实施例的结构示意图。

25.图2为本技术一种实施例保温层的结构示意图。

26.图3为本技术一种实施例长方体阻流块的结构示意图。

27.图4为本技术一种实施例十字体阻流块的结构示意图。

28.图5为本技术一种实施例工字体阻流块的结构示意图。

29.图6为本技术一种实施例长方体阻流块卯榫结构连接示意图。

30.以上各图中,1为电解槽槽体,2为阳极导杆,3为爆炸焊片,4为阳极钢爪,5为保温层,51为保温部,52为支撑部,53为爪洞,6为保温块,7为阳极碳块,8为电解质,9为铝液,10为阴极碳块,11为阴极钢棒,12为钢板,13为阻流块。

具体实施方式

31.下面结合附图和实施例来说明本技术的具体实施方式,但以下实施例只是用来详细说明本技术,并不以任何方式限制本技术的范围。

32.在本技术的描述中,需要理解的是,如涉及术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

33.实施例1:本技术公开了一种节能型铝电解槽,采用在阳极碳块7上加设保温层5、在所述保温层5上设置爪洞53以使阳极钢爪4穿过、并在阳极碳块7表面喷涂防氧化层的方式,通过对阳极碳块7进行保温并使其在高温下仍具有一定的防氧化性能从而解决了现有铝电解槽电解铝过程中能耗高的技术问题。参见图1,包括电解槽槽体1,所述电解槽槽体1的侧面设置有立柱母线,所述立柱母线的上部设置有位于所述电解槽槽体1上方的阳极母线,所述阳极母线上安装有阳极导杆2,所述阳极导杆2上通过爆炸焊片3设置有阳极钢爪4,所述阳极钢爪4放置在阳极碳块7上,所述电解槽槽体1的底部设置有阴极碳块10和阴极碳棒。

34.所述阳极碳块7上设置有保温层5,如图2所示,所述保温层5包括保温部51和设置在所述保温部51两侧的支撑部52,所述保温部51上设置有与所述阳极钢爪4相对应的爪洞53,以使所述阳极钢爪4穿过所述爪洞53连接所述阳极碳块7,且所述阳极碳块7表面喷涂有防氧化层,以保证所述阳极碳块7在高温下仍具有防氧化性能,并在所述阴极碳块10上放置有用以稳定铝液9流速、抑制界面波动的阻流块13。

35.具体在本实施例中,所述阻流块13的材质为铬刚玉和锆刚玉的混合材质,(所述阻流块13的材质也可以是铬刚玉、锆刚玉、铝酸钙中的一种或多种混合材质)所述阻流块13是通过熔铸加工而成的熔铸件,也可以通过烧结加工成烧结件,但以熔铸最佳,其密度>3.1g/cm3;所述阻流块13的尺寸形状与所述电解槽槽体1形状尺寸、电流强度、铝液9流速相匹配,其形状为长方体型(如图3),也可以是十字体(如图4)、工字体(如图5)、u字体或v字体,其长度为1.5m,宽度和高度为0.15m,由于其长度较长,导致加工制作困难,因此可以采

取拼接的方式,沿其长度方向等距分为三段,如图6所示,其拼接方式可采用卯榫结构进行拼接,对所述阻流块13进行分段的目的是防止所述阻流块尺寸过大,热应力导致断裂;并在拼接处留有一定空隙,以防止应力破损;使用时,将其拼接在一起放入电解槽槽体1内即可,具体来说,在换极时,将所述阻流块13放置于两组阳极碳块7相邻处正下方的铝液9中,如图1所示,一台电解槽内均匀放置10-40块所述阻流块13,且由于本技术使用可循环利用的阳极保温层5,因此换极时,没有料块进入电解质8中,从而省去了捞块作业。

36.进一步地,在新阳极碳块上安装所述保温层5,新阳极碳块安装完成后,使用所述保温块6对新阳极碳块与所述电解槽槽体1处、相邻阳极碳块之间、新阳极碳块与对向残阳极碳块的中缝处进行密封覆盖,所述保温块6的形状与放置部位的形状相对应,具体来说,如图1所示,所述保温块6的形状为三棱柱形或长方体形。本实施例中,所述保温层5和保温块6的材质为硅酸钙,也可以为氧化铝纤维材质;且所述保温层5和保温块6的厚度为5cm,以保证其保温作用,所述保温层的保温部具体形状如图2所示,采用两块拼装的方式。当达到使用天数后,先去下所述保温块6,再将残阳极碳块连同保温层5一同吊运下槽,残阳极碳块7冷却后将所述保温层5取下,进行清理后可以重复使用,不需要再扒料、加料、捞块,彻底改变传统的操作模式;省去或大幅减少粉块状保温料的运输及破碎工序,降低生产成本。

37.进一步地,所述防氧化层为氧化铝基功能陶瓷防氧化材料,通过所述防氧化层有效效地隔绝了高温空气及二氧化碳气体,防止了阳极碳块7的快速氧化,降低了阳极碳块7的消耗,并减少了电解质8中炭渣含量,提高了电解质8电导率,有利于降低工作电压从而降低吨铝能耗。使用无气喷涂机进行喷涂,所述防氧化层的喷涂厚度为0.3mm,且在所述阳极碳块7底面及其侧面离底部10cm范围内不进行喷涂,以防止所述防氧化层对阳极碳块7的导电性造成影响;另外,本技术可降低电压60-120mv,降低电耗200-400 kw

•

h/t-al;电压降低后,可保持原有电流效率,长期稳定运行;可延长阳极周期1-2天,阳极毛耗降低15-30kg/t-al。

38.上述节能型铝电解槽的操作使用方法如下:

39.进行铝电解作业前,将保温层5、保温块6等保温结构安装在电解槽槽体1上,并使用无气喷涂机在阳极碳块7表面喷涂氧化铝基功能陶瓷防氧化材料,喷涂厚度为0.3mm,保温措施完成后,即可进行铝电解作业;在进行换极时,将阻流块13置于电解槽内,具体放置在两组阳极碳块7相邻处正下方的铝液9中,均匀放置25块左右;所述阳极碳块7达到使用天数后,先取下保温块6,再将残阳极碳块7连同保温层5一起取下,待其冷却后,将阳极碳块7与保温层5分离,并对保温层5进行简单清理,使其可以重复利用。

40.上面结合附图和实施例对本技术作了详细的说明,但是,所属技术领域的技术人员能够理解,在不脱离本技术技术构思的前提下,还可以对上述实施例中的各个具体参数进行变更,或者对相关部件、结构及材料进行等同替代,从而形成多个具体的实施例,均为本技术的常见变化范围,在此不再一一详述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1