一种水电解制氢设备用的复合电极的制作方法

1.本实用新型涉及水电解制氢领域,特别涉及一种水电解制氢设备用的复合电极。

背景技术:

2.氢能作为一种可持续的新型清洁能源,因具有高效、可压缩存储运输、产物无污染等优点而成为近来新能源领域新方向。将太阳能、风能等间歇性能源制取得到的电能,通过电解水析氢反应转化为可存储、可运输的氢能,被认为是解决当今环境污染和能源危机最有效的途径之一。电解水反应可分为两个半反应,即:阳极析氧反应(oer)和阴极析氢反应(her)。从热力学角度来讲,水分解是一个标准吉布斯自由能变(δgd

°

)高达237.22kj/mo l的非自发反应。因此,理论上,要通过电解装置驱动水分解反应,标准条件下电解槽的槽压需大于1.23v。如果考虑到实际电解槽是一个开放体系,需要消耗部分电能产生热量来满足等温条件,那么标准条件下驱动水分解反应的理论槽压应大于1.48v。在实际情况下,电解池的槽压远大于理论值1.23v。额外的电能消耗主要来自以下几个方面:

①

电解槽集流板等外部电路电阻;

②

催化层内部电阻;

③

电子转移电阻(电化学极化);

④

与溶液相关的电阻;

⑤

气泡电阻;

⑥

与隔膜相关的电阻。这些因素可以被大致归为三类:反应电阻(

③

),传质电阻(

④

+

⑤

+

⑥

)和电力电阻(

①

+

②

)因此,电解水效率的提升,取决于上述各个方面能耗的降低。为了减少能耗、降低工作电压,拥有低的过电位和塔菲尔值的铂等贵金属催化电极被开发利用,但稀缺性和高成本的缺点限制了贵金属基催化剂的商业化使用。为了获得更高的经济利益,工业制氢机用的催化电极大部分都是使用高效稳定的非贵金属。其中,价格低廉、储量丰富的过渡金属及其合金因其独特的电子结构在制氢行业越来越受到重视。

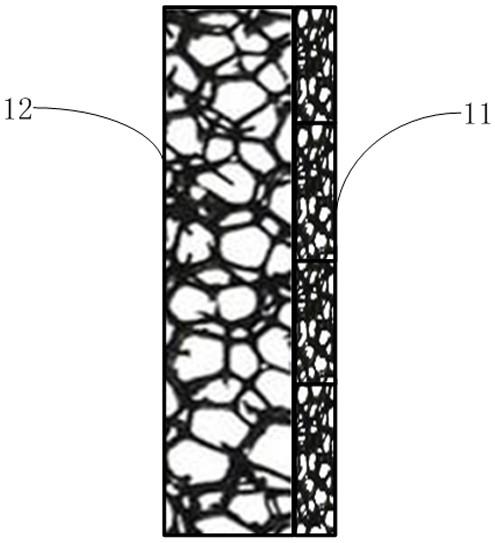

3.人们在发展水电解催化剂时发现通过将水电解催化剂负载于多孔基底可以有效改善非贵金属基水电解催化剂的导电性差的问题,提高水电解析氢/析氧效率,也可以增加水电解催化剂的稳定性。而且可以利用导电基底的高比表面积来增大催化剂的活性位点暴露率,以此提高非贵金属基水电解催化剂的催化活性。目前成熟可利用的多孔基底有泡沫镍、碳布、镍网、铜网等。泡沫镍是一个三维网状结构的材料,具有导电性好、孔隙率高、比表面积大、活性位点暴露充分等优点,它作为基底材料负载水电解催化剂已被广泛应用在水电解制氢领域。

4.申请号为201611115439的发明专利“一种析氢电极及其制备和应用”,公开了“一种以泡沫金属为基底,将泡沫镍经过清洗处理后,在其表面电化学沉积一层颗粒状镍、钴、钼的一种或两种以上的合金,在含氯离子溶液中经过室温陈化,是电镀层表面形成一层纳米级厚度的纳米片状氢氧化物,氢氧化物为电沉积金属对应的氢氧化物,再电化学沉积微量铂,继续陈化已增加氢氧化物的厚度,得到多级孔道结构的析氢电极”。“该发明采用电镀的方法在泡沫金属表面形成球状颗粒镀层,进一步增加了泡沫镍的比表面积,为析氢催化剂提供良好的载体”。该发明的技术方案使用厚度为0.5-3.0mm,孔道数目为50

‑ꢀ

200ppi的泡沫金属,这个孔数范围的泡沫金属,由于孔相对较小,反应产物气体在其中的传质效率不高。

5.申请号为202010455229.x的发明专利“一种基于过渡金属磷/氮化物异质结催化剂的制备方法及高效电解水析氢研究”,公开了“以硝酸钴、镍、铁等粉末为原料,通过电沉积、水热合成或化学气相沉积技术,在泡沫镍、钴、铁、铜和碳布等上制备出镍、铁或钴单金属或两种金属氧化物纳米结构(纳米线、纳米片等)阵列;将这些纳米阵列进行氮化处理,获得高导电的纳米多孔材料;以此为生长载体,原位生长镍、铁或钴基过渡金属磷化物纳米结构,制备出最终异质结催化剂”。该发明的技术方案是在泡沫镍上制备金属氮化物和金属磷化物纳米线作为催化剂,增加表面积。这种技术方案没有对泡沫镍电极进行结构优化,无法平衡在制氢过程中电解液与气体产物的逆向流动对传质过程的影响。

6.真正的水电解反应是在发生电极表面,伴随着电荷转移而发生的不均一接触反应。电化学反应进行时,反应物离子首先扩散至电极表面发生化学反应,随后生成物脱离并扩散到电解液中。因此,电解水电极的设计需要考虑电解质至电极表面的扩散电阻、电极表面反应电阻以及气泡覆盖导致的电阻。这些因素要求电解水电极不仅需要具有良好的催化反应性能,同时还必须具有含大量离子及气体传输通道的电极结构。尤其在工业电解电流密度下(3000-5000a /m2),电极表面反应十分剧烈,导致反应物离子供应不足以及产物迅速生成并滞留在电极表面的问题,使得反应难以持续高效地进行。因而对于电解水工业电极的设计,首要的问题是构建合适的电极结构以确保高效稳定的反应区。

7.目前工业制氢机上常用多种不同形状结构的电极,如网状、冲拉扩张金属网、多孔板等,这些结构电极的空气背压较大,从而增加了一定的动力消耗。因此人们又把目光投向具有三维网状结构的多孔材料。

8.目前商用的泡沫镍的孔径较大,一般>300μm,而且表面比较光滑,不利于提高催化剂负载量。如果使用较小孔径的泡沫镍,或者通过其他办法把泡沫镍的孔径做小,虽然提高了表面积,增加了催化剂的负载量,但是安装到制氢机上之后,由于较小孔径的泡沫金属的流阻比较大,会减小电解液的循环量,同时也不利于电解生成的氢气、氧气在泡沫金属表面脱附,降低电解效率。

9.对于工业应用的催化电解电极来说,催化析氢/析氧活性并不是其唯一的要求,同时需要兼顾电解液压力、稳定性以及总体经济性的平衡。因此,现阶段需要寻找一种既能增大作为催化剂载体的多孔材料的表面积,又不影响电解液流阻和电解产物脱附速度的一种析氢/析氧电极材料。

技术实现要素:

10.本实用新型的目的是提供一种水电解制氢设备用的复合电极,它是由多孔载体层、催化剂层、以及气液流场分布层组成,所述的多孔载体层是一种经过表面粗糙化处理后在其表面上形成微孔的三维多孔镍金属,所述的催化剂设置于多孔载体层表面。表面设置有催化剂层的多孔载体层通过整体焊接、部分焊接或者挤压的方式与气液流场分布层连接在一起。本实用新型的复合电极既具有极高的比表面积,表现出较高的析氢/析氧活性,又有较小的气液流动阻力。

11.本实用新型的技术方案如下:

12.一种水电解制氢设备用的复合电极,包含多孔载体层、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层,其中:

13.所述的多孔载体层是经过表面粗糙化处理的三维多孔镍金属,所述的三维多孔镍金属厚度0.1-5.0mm;

14.经过表面粗糙化处理的三维多孔镍金属具有两级或三级尺度孔径的结构,所述的两级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm;所述的三级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm,第三级孔结构是上述金属沉积层或涂覆层颗粒上所形成的微孔,其平均孔径为 0.05μm-5μm;

15.所述的催化剂层设置于上述多孔载体层的表面,催化剂可以是通过电镀形成或涂覆于多孔载体层表面的合金膜层,或者是一端连接于多孔载体层表面上的线棒状或片状结构;其中合金膜层厚度为0.1-10μm;线棒状结构的长度为 0.5-20μm,其线径为0.1-5μm,片状结构的高度为0.05-10μm;

16.所述的气液流场分布层是一层具有较大孔径的三维多孔镍金属,其厚度为 1-20mm,其平均孔径为300μmm-5000μm;

17.多孔载体层是通过整体焊接或者部分焊接的方式与气液流场分布层连接在一起,或者是在制氢电解槽内通过挤压的方式贴合在一起;

18.所述的多孔载体层只在一侧设置催化剂层,另一侧不设置催化剂层,直接与气液流场分布层焊接。

19.所述的多孔载体层两侧都设置有催化剂层,其中一侧直接与气液流场分布层焊接。

20.本实用新型使用的几种对三维多孔镍金属表面粗糙化处理的方法,在所述的多孔载体表面所形成的微孔为开口型,不会在粗化区域形成较多的内部闭孔从而造成反应产物气体脱附困难的问题。在所述三维多孔镍金属表面构造的不同尺度孔径的结构,可以提高表面粗糙程度,提高表面积,增加活性催化位点。作为多孔载体的三维多孔镍金属其厚度较薄,气体溢出时的阻力相对较小,可以使得电极表面产生的气体快速导向电极的背面,将电极上的催化位点重新暴露出来,使得电解水析氢/析氧反应持续不断地进行。

21.本实用新型中的催化剂层是通过电镀或涂覆于多孔载体层表面的合金膜层,或者是一端连接于多孔载体层表面上的线棒状或片状结构。设置于粗糙表面的合金膜层,以及超细的线棒状和超薄片状结构,有利于暴露更多的催化剂原子,在水电解反应的固-液界面提供了丰富的催化剂活性位点。其中合金膜层厚度为0.1-10μm;线棒状的长度为0.5-20μm,其线径为0.1-5μm,片状的高度为0.05-10μm。催化剂层的尺寸设计,考虑到工业制氢设备中催化活性与稳定性的平衡,催化剂的结构较厚较粗,虽然机械强度高,不容易脱落,但是其催化位点较少,催化效率较低;催化剂的结构太薄太细,虽然会进一步增加催化位点,但是其强度会下降,在长时间被电解液和气体冲刷后容易脱落,导致催化效率急剧下降。采用本实用新型的技术方案中设计的催化剂尺寸,则可以同时表现出很好的活性和稳定性。

22.气液流场分布层则使用厚度较大,孔径较大的三维多孔镍金属,目的是为了减小电解液和电解产生气体通过时的流阻。从催化剂表面产生的气体快速迁移到气液流场分布

层后,很快地被电解液带走,从而解决了两极板间因气泡大量积聚导致的电阻增加的问题。金属多孔材料具有独特的多孔三维立体结构,可以加强电解液液体均匀分布效果。

23.在制氢机的电解槽内,本实用新型中复合电极,安装在隔膜的其中一侧,表面含有催化剂层的多孔载体层紧靠隔膜,由于多孔载体层的孔隙率和孔径比较小,可以提供大量的催化活性位点;气液流场分布层位于多孔载体层背离隔膜的一侧,它的大孔结构可以促进气体、电解液传输。

24.传统的电解槽采用大多乳突板,通过其表面的凸起构造出来的传质通道,虽然电解液在其中的流阻较低,但是它也面临着电解液在其中的流场分布不均匀,容易出现浓差极化的缺点。而本实用新型中采用的三维多孔镍金属则可通过改变自身参数(如孔径、孔隙率和孔分布),促使电解液传输路径增多,从而增强电解液的分散和传质,提升析氢/析氧性能。本实用新型通过选用孔径较大的三维多孔镍金属构造气液流场分布层,一方面可以增强对电解液的扰流效果,促使它均匀分散到催化剂所在的位置,提高电解液传质效果;另一方面,对气泡的扩散阻力较小,有利于反应气体产物排出。通过两种不同孔径的三维多孔镍金属搭配的析氢/析氧阴极,解决了一直以来既要提高表面积,又要液体流动阻力较低的问题,达到了可同时兼顾电解液压力、制氢效率以及总体经济性的平衡。

附图说明

25.图1为本实用新型的一种水电解制氢设备用的复合电极示意图;

26.图2为本实用新型的一种水电解制氢设备用的复合电极内经过粗糙化处理的三维多孔镍金属的局部剖视图;

27.图3为本实用新型的一种水电解制氢设备用的复合电极内,经过粗糙化处理,然后在粗糙化表面设置催化剂层的三维多孔镍金属的局部剖视图。

具体实施方式

28.下面结合附图和具体实施例来对本实用新型作进一步详细的说明。

29.实施例一

30.一种水电解制氢设备用的复合电极,用作水电解析氢阴极,如图1所示,包含多孔载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

31.所述的多孔载体层为厚度为2mm,平均孔径为400μm的泡沫镍。对其进行表面粗糙化处理的方式是通过对所述泡沫镍涂覆一层含有金属或金属氧化物粉体的浆料后经烧结还原。经过粗糙化处理的泡沫镍表面如图2所示,其中21 为泡沫镍基体,22为泡沫镍表面烧结还原的金属颗粒。

32.本实施例中作为多孔载体层的泡沫镍,经过表面粗糙化处理后,具有两级尺度孔径的结构:第一级孔结构为泡沫镍的丝网构成的三维网状孔,其平均孔径为300μm;第二级孔结构为泡沫镍表面上涂覆的金属颗粒之间形成的孔,其平均孔径为10μm。

33.气液流场分布层为厚度为5mm,平均孔径为600μm的泡沫镍。

34.多孔载体层与气液流场分布层之间不焊接,后续在电解槽安装时通过挤压的方式贴合在一起。

35.经过粗糙化处理的多孔载体层的两侧表面覆盖有析氢催化剂,所述的析氢催化剂是钼含量为15%的镍钼合金膜层,镍钼合金膜层的厚度为5μm。如图3 所示,其中31为作为多孔载体层的泡沫镍,32为泡沫镍表面烧结还原的金属颗粒,33为镍钼合金膜层。

36.实施例二

37.一种水电解制氢设备用的复合电极,用作水电解析氢阴极,如图1所示,包含多孔载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

38.所述的多孔载体层是用有机高分子纤维编织成三维多孔材料,然后在其表面上沉积镍金属层,最后经过烧结还原得到的多孔镍金属,其厚度为5mm,平均孔径为700μm。对其进行表面粗糙化处理的方式是是通过对所述多孔镍金属喷涂一层雷尼镍层然后经过碱溶处理。经过粗糙化处理的多孔镍金属表面如图2所示,其中21为多孔镍金属基体,22为多孔镍金属表面烧结还原的金属颗粒。

39.本实施例中作为多孔载体层的多孔镍金属,经过表面粗糙化处理后,具有三级尺度孔径的结构:第一级孔结构为多孔镍金属的丝网构成的三维网状孔,其平均孔径为400μm,第二级孔结构为多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为40μm;第三级孔结构为上述金属沉积层颗粒上所形成的微孔,其平均孔径为1μm。

40.气液流场分布层为是用镍线编织成的三维多孔镍金属,其厚度10mm,平均孔径为1000μm。

41.多孔载体层与气液流场分布层之间通过部分焊接的方式连接在一起。焊接工序可以在多孔载体进行表面粗糙化处理之前,也可以在其表面粗糙化处理之后进行。本实施例中的焊接工艺为:

42.(1)将作为多孔载体层的多孔镍金属在氢气气氛中加热至900℃,作为气液流场分布层的三维多孔镍金属在氩气气氛中加热至950℃,然后将两者进行轧制复合,进行轧制复合时只有两者的局部位置发生形变,变形区的形状为不连续的块状、不连续条状或者连续的条状,轧制的总变形量为20%。由此得到复合三维多孔镍金属;

43.(2)对(1)中得到的复合三维多孔镍金属进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为700℃;

44.经过粗糙化处理的多孔镍金属的一侧表面覆盖有析氢催化剂,所述的析氢催化剂是线棒状的moni4合金,所述线棒状moni4合金的长度为5μm,线径为 0.6μm。如图3所示,其中31为作为多孔载体层的多孔镍金属,32为多孔镍金属表面喷涂的金属颗粒,33为moni4合金膜层。

45.实施例三

46.一种水电解制氢设备用的复合电极,用作水电解析氢阴极,如图1所示,包含多孔载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

47.所述的多孔载体层为厚度为3mm,平均孔径为600μm的泡沫镍。对其进行表面粗糙化处理的方式是利用泡沫镍作为阴极,采用30安每平方分米的电流密度电沉积一层镍金属层。经过粗糙化处理的泡沫镍表面如图2所示,其中21 为泡沫镍基体,22为泡沫镍表面电沉积的金属颗粒。

48.本实施例中作为多孔载体层的泡沫镍,经过表面粗糙化处理后,具有两级尺度孔径的结构:第一级孔结构为泡沫镍的丝网构成的三维网状孔,其平均孔径为450μm;第二级孔结构为泡沫镍表面上涂覆的金属颗粒之间形成的孔,其平均孔径为50μm。

49.气液流场分布层为镍线编织成的三维多孔镍金属,其厚度为15mm,平均孔径为1500μm。

50.多孔载体层与气液流场分布层之间通过整体焊接的方式连接在一起。焊接工序可以在多孔载体进行表面粗糙化处理之前,也可以在其表面粗糙化处理之后进行。本实施例中的焊接工艺为:

51.(1)将作为多孔载体层的泡沫镍在氩气气氛中加热至900℃,作为气液流场分布层的泡沫镍在氩气气氛中加热至900℃,然后将两者进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为15%。由此得到复合泡沫镍;

52.(2)对(1)中得到的复合泡沫镍进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为700℃;

53.(3)将在(2)经过退火处理的复合泡沫镍在氩气气氛中加热至950℃,然后进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为10%。

54.(4)对(3)中得到的复合泡沫镍进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为750℃;

55.经过粗糙化处理的泡沫镍的两侧表面覆盖有析氢催化剂,所述的析氢催化剂是电沉积的ni-mo-p合金膜层,其厚度为3μm。如图3所示,其中31为作为多孔载体层的泡沫镍,32为泡沫镍表面电沉积的金属颗粒,33为ni-mo-p 合金膜层。

56.实施例四

57.一种水电解制氢设备用的复合电极,用作水电解析氧阳极,如图1所示,包含多孔载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

58.所述的多孔载体层为厚度为4mm,平均孔径为600μm的泡沫镍。对其进行表面粗糙化处理的方式是通过对所述泡沫镍涂覆一层含有金属或金属氧化物粉体的浆料后经烧结还原。经过粗糙化处理的泡沫镍表面如图2所示,其中21 为泡沫镍基体,22为泡沫镍表面烧结还原的金属颗粒。

59.本实施例中作为多孔载体层的泡沫镍,经过表面粗糙化处理后,具有两级尺度孔径的结构:第一级孔结构为泡沫镍的丝网构成的三维网状孔,其平均孔径为500μm;第二级孔结构为泡沫镍表面上涂覆的金属颗粒之间形成的孔,其平均孔径为15μm。

60.气液流场分布层为厚度为6mm,平均孔径为900μm的泡沫镍。

61.多孔载体层与气液流场分布层之间不焊接,后续在电解槽安装时通过挤压的方式贴合在一起。

62.经过粗糙化处理的多孔载体层的两侧表面覆盖有析氧催化剂,所述的析氧催化剂是层状铁镍双金属羟基氧化物膜层,其厚度为0.5μm。如图3所示,其中31为作为多孔载体层的泡沫镍,32为泡沫镍表面烧结还原的金属颗粒,33 为层状铁镍双金属羟基氧化物膜层。

63.实施例五

64.一种水电解制氢设备用的复合电极,用作水电解析氧阳极,如图1所示,包含多孔

载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

65.所述的多孔载体层为镍线编织成的三维多孔镍金属,其厚度1.2mm,平均孔径为500μm。对其进行表面粗糙化处理的方式是通过对所述三维多孔镍金属表面涂覆一层含有纤维状金属或纤维状金属氧化物粉体的浆料然后烧结还原。经过粗糙化处理的三维多孔镍金属表面如图2所示,其中21为三维多孔镍金属基体,22为三维多孔镍金属表面烧结还原的金属颗粒。

66.本实施例中作为多孔载体层的三维多孔镍金属,经过表面粗糙化处理后,具有三级尺度孔径的结构:第一级孔结构为三维多孔镍金属丝网构成的三维网状孔,其平均孔径为250μm,第二级孔结构为三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为55μm;第三级孔结构为上述金属沉积层颗粒上所形成的微孔,其平均孔径为5μm。

67.气液流场分布层为厚度为12mm,平均孔径为1500μm的泡沫镍。

68.多孔载体层与气液流场分布层之间通过整体焊接的方式连接在一起。焊接工序可以在多孔载体进行表面粗糙化处理之前,也可以在其表面粗糙化处理之后进行。本实施例中的焊接工艺为:

69.(1)将作为多孔载体层的泡沫镍在氩气气氛中加热至900℃,作为气液流场分布层的泡沫镍在氩气气氛中加热至900℃,然后将两者进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为15%。由此得到复合多孔镍;

70.(2)对(1)中得到的复合多孔镍进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为700℃;

71.(3)将在(2)中经过退火处理得到的复合多孔镍在氩气气氛中加热至 950℃,然后进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为 10%。

72.(4)对(3)中得到的复合多孔镍进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为750℃;

73.(5)将在(4)经过退火处理的复合多孔镍在氩气气氛中加热至850℃,然后进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为5%。

74.(6)对(5)中得到的复合多孔镍进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为750℃;

75.经过粗糙化处理的多孔载体层的两侧表面覆盖有析氧催化剂,所述的析氧催化剂是超薄片状co3o4,其高度为0.1μm。如图3所示,其中31为作为多孔载体层的三维多孔镍金属,32为三维多孔镍金属表面烧结还原的金属颗粒, 33为片状co3o4。

76.实施例六

77.一种水电解制氢设备用的复合电极,用作水电解析氧阳极,如图1所示,包含多孔载体层(11)、位于多孔载体层表面的催化剂层、以及与多孔载体层相连接的气液流场分布层(12)。

78.所述的多孔载体层是用有机高分子纤维编织成三维多孔材料,然后在其表面上沉积镍金属层,最后经过烧结还原得到的多孔镍金属,其厚度为5mm,平均孔径为700μm。对其进行表面粗糙化处理的方式是是通过对所述多孔镍金属喷涂一层雷尼镍层然后经过碱溶

处理。经过粗糙化处理的多孔镍金属表面如图 2所示,其中21为多孔镍金属基体,22为多孔镍金属表面烧结还原的金属颗粒。

79.本实施例中作为多孔载体层的多孔镍金属,经过表面粗糙化处理后,具有三级尺度孔径的结构:第一级孔结构为多孔镍金属的丝网构成的三维网状孔,其平均孔径为350μm,第二级孔结构为多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为30μm;第三级孔结构为上述金属沉积层颗粒上所形成的微孔,其平均孔径为12μm。

80.气液流场分布层为镍线编织成的三维多孔镍金属,其厚度为20mm,平均孔径为1200μm。

81.多孔载体层与气液流场分布层之间通过部分焊接的方式连接在一起。焊接工序可以在多孔载体进行表面粗糙化处理之前,也可以在其表面粗糙化处理之后进行。本实施例中的焊接工艺为:

82.(1)将作为多孔载体层的多孔镍金属在氢气气氛中加热至920℃,作为气液流场分布层的三维多孔镍金属在氩气气氛中加热至960℃,然后将两者进行轧制复合,进行轧制复合时只有两者的局部位置发生形变,变形区的形状为不连续的块状、不连续条状或者连续的条状,轧制的总变形量为15%。由此得到复合三维多孔镍金属;

83.(2)对(1)中得到的复合三维多孔镍金属进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为750℃;

84.(3)将在(2)经过退火处理得到的复合三维多孔镍金属在氩气气氛中加热至950℃,然后进行轧制复合,进行轧制复合时两者发生整体变形,总变形量为10%。

85.(4)对(3)中得到的复合三维多孔镍金属进行退火处理,所述的退火处理在氢气气氛中进行,退火温度为800℃;

86.经过粗糙化处理的多孔载体层的一侧表面覆盖有析氧催化剂,所述的析氧催化剂是尖晶石型结构的li2coo4,其厚度为1μm。如图3所示,其中31为作为多孔载体层的三维多孔镍金属,32为三维多孔镍金属表面烧结还原的金属颗粒,33为li2coo4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1