铜电极组装装置及电化学电镀设备的制作方法

1.本实用新型涉及半导体生产技术领域,特别涉及一种铜电极组装装置及电化学电镀设备。

背景技术:

2.近年来,随着半导体制作工艺技术的进步,电化学电镀(electrical chemical plating,ecp)工艺在集成电路制造中扮演的角色也越来越重要。

3.目前,在电化学电镀工艺中,将铜电极放置于硫酸、硫酸铜和水组成的电解溶液中,铜电极通过阳电极作用生成铜离子,铜离子在晶圆表面上通过阴电极作用电镀上铜。

4.参阅图1所示的铜电极组装装置的工作示意图,从图1可以看出,采用第一固定板12、第二固定板13和第三固定板14将三个铜块11组装成铜电极,其中,第一固定板12、第二固定板13和第三固定板14上均设置有第一螺孔(未图示),三个铜块11上均设置有第二螺孔(未图示),将第一固定板12、第二固定板13和第三固定板14上的第一螺孔分别与对应铜块11上的第二螺孔对准之后,采用固定螺丝16穿过第一螺孔和第二螺孔,从而将三个铜块11组装成铜电极。组装好的铜电极可以采用螺丝穿过第三固定板14上的第三螺孔15、位于第三螺孔15下方的第一固定板12、第二固定板13和两个铜块11上的螺孔(未图示)以及电镀池中的铜电极安装位置处的螺孔(未图示),以将铜电极固定在电镀池中进行晶圆的电化学电镀反应。但是,由于第一固定板12、第二固定板13和第三固定板14上的第一螺孔直径与对应铜块11上的第二螺孔直径不同,所以仅使用上述装置组装铜电极对于铜块11的定位仍然会产生误差,导致三块铜块11之间的间隙大小不一样。参阅图2,安装完成的铜块11之间的间距不同,甚至出现两个铜块11之间接触的情况,影响了铜电极在电镀池中参与反应的面积,使得铜离子的分解速度受到影响,进而影响晶圆表面的镀铜厚度,以及影响晶圆的表面平整度,从而导致产品报废数量以及宕机次数升高。

5.因此,如何优化铜电极组装装置,使得能够快速便捷地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度是目前亟需解决的问题。

技术实现要素:

6.本实用新型的目的在于提供一种铜电极组装装置及电化学电镀设备,能够优化铜电极的组装,使得能够更加简便快速地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度,减少产品报废量和宕机次数。

7.为解决上述技术问题,本实用新型提供一种铜电极组装装置,用于将至少两个铜块组装成铜电极,所述铜电极组装装置包括:

8.底座,用于放置所述至少两个铜块;

9.至少两个隔板,垂直地设置于所述底座上,所述隔板将相邻两个所述铜块隔开,以使得相邻两个所述铜块之间的间距相等;

10.至少两个固定板,设置于所述铜块上且与所述铜块通过第一固定螺丝连接,以使

得各个所述铜块与所述固定板的连接位置固定。

11.优选地,所述底座的面积大于所述铜电极的面积。

12.优选地,各个所述隔板从所述底座中心向所述底座边缘延伸。

13.优选地,所述隔板与所述底座一体成型。

14.优选地,所述固定板上设置有第一螺孔,所述铜块上设置有第二螺孔,所述第一螺孔和所述第二螺孔的直径不同,所述第一固定螺丝穿过所述第一螺孔和所述第二螺孔。

15.优选地,所述铜电极组装装置具有至少一个第一固定板和至少一个第二固定板,所述第一固定板包括至少一个延伸部,所述第二固定板具有台阶;所述延伸部延伸至所述台阶的阶底上,以抵住所述台阶。

16.优选地,所述延伸部上设置有第三螺孔,所述台阶上设置有第四螺孔,所述铜块上设置有第五螺孔,且所述第三螺孔、所述第四螺孔和所述第五螺孔对准。

17.本实用新型还提供一种电化学电镀设备,用于对晶圆表面镀铜,所述电化学电镀设备包括:电池、电镀池以及采用所述铜电极组装装置组装的铜电极,所述电池两端的电极分别连接所述晶圆和所述铜电极,所述晶圆与所述铜电极设置于所述电镀池的电解液中。

18.优选地,所述铜电极组装装置具有至少一个第一固定板和至少两个第二固定板,所述第一固定板具有至少两个延伸部,所述第二固定板具有台阶;所述延伸部延伸至所述台阶的阶底上,以抵住所述台阶。

19.优选地,所述延伸部上设置有第三螺孔,所述台阶上设置有第四螺孔,所述铜块上设置有第五螺孔,所述电镀池中设置有安装座,所述安装座上设置有第六螺孔,第二固定螺丝穿过所述第三螺孔、所述第四螺孔、所述第五螺孔和所述第六螺孔。

20.与现有技术相比,本实用新型的技术方案具有以下有益效果:

21.1、本实用新型的铜电极组装装置,用于将至少两个铜块组装成铜电极,所述铜电极组装装置包括:底座,用于放置所述至少两个铜块;至少两个隔板,垂直地设置于所述底座上,所述隔板将相邻两个所述铜块隔开,以使得相邻两个所述铜块之间的间距相等;至少两个固定板,设置于所述铜块上且与所述铜块通过第一固定螺丝连接,以使得各个所述铜块与所述固定板的连接位置固定,能够优化铜电极的组装,使得能够更加简便快速地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度,减少产品报废数量和宕机次数。

22.2、本实用新型的电化学电镀设备,用于对晶圆表面镀铜,所述电化学电镀设备包括:电池、电镀池以及采用所述的铜电极组装装置组装的铜电极,所述电池两端的电极分别连接所述晶圆和所述铜电极,所述晶圆与所述铜电极设置于所述电镀池的电解液中,能够优化铜电极的组装,使得能够更加简便快速地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度,减少产品报废数量和宕机次数。

附图说明

23.图1是一种铜电极组装装置的工作示意图;

24.图2是采用图1所示的铜电极组装装置组装的铜电极的概念示意图;

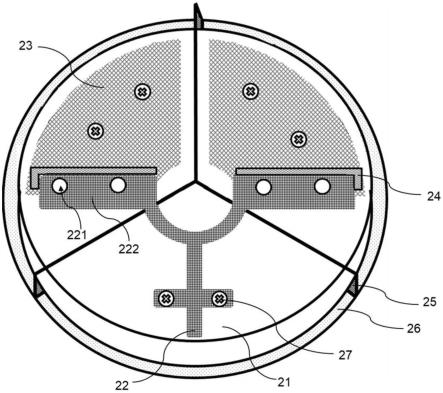

25.图3是本实用新型一实施例的铜电极组装装置中底座与隔板的结构示意图;

26.图4是本实用新型一实施例的铜电极组装装置的工作示意图;

27.图5是采用图4所示的铜电极组装装置组装的铜电极的概念示意图;

28.图6是本实用新型一实施例的晶圆电镀铜的工作示意图。

29.其中,附图1-图6的附图标记说明如下:

30.11-铜块;12-第一固定板;13-第二固定板;14-第三固定板;15-第三螺孔;16-固定螺丝;21-铜块;22-第一固定板;221-第三螺孔;222-延伸部;23-第二固定板;24-台阶;25-隔板;26-底座;27-第一固定螺丝;31-铜电极;41-电解液;51-晶圆;61-电池;71-电镀池。

具体实施方式

31.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的铜电极组装装置及电化学电镀设备作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

32.本实用新型一实施例提供一种铜电极组装装置,用于将至少两个铜块组装成铜电极,所述铜电极组装装置包括:底座,用于放置所述至少两个铜块;至少两个隔板,垂直地设置于所述底座上,所述隔板将相邻两个所述铜块隔开,以使得相邻两个所述铜块之间的间距相等;至少两个固定板,设置于所述铜块上且与所述铜块通过第一固定螺丝连接,以使得各个所述铜块与所述固定板的连接位置固定。

33.下面参阅图3-图5对本实施例提供的铜电极组装装置进行详细介绍。

34.所述铜电极组装装置用于将铜块21组装成铜电极,所述铜块21的数量为至少两块。

35.优选地,每个所述铜块21的形状可以均为扇形体,所有的所述铜块21组装在一起可以为圆柱体。在其他实施例中,所述铜块21的形状可以为立方体等,所有的所述铜块21组装在一起也可以为立方体等。

36.所述底座26用于放置所述至少两个铜块21,即在组装所述铜电极的过程中用于承载所述铜块21。

37.优选地,所述底座26的面积大于所述铜电极的面积,使得所述底座26能够完全承载所有分散的所述铜块21,从而使得所述铜块21在组装成铜电极的过程中保持稳定。

38.需要说明的是,所述底座26的面积大小不仅限于上述范围,在其他实施例中,可以根据所述铜块21的实际大小和形状来进行调整。

39.优选地,所述底座26的形状与组装在一起的所述铜块21的形状相同。

40.至少两个所述隔板25垂直地设置于所述底座26上,所述隔板25将相邻两个所述铜块21隔开,以使得相邻两个所述铜块21之间的间距相等,即相邻两个所述铜块21的相对的面相互平行,相邻两个所述铜块21之间的间距为所述隔板25的厚度。

41.其中,所有的所述隔板25将所述底座26均分为至少两个区域,每个区域放置一个所述铜块21,优选每个区域的形状与所述铜块21的形状相同。

42.优选地,各个所述隔板25的厚度相同。

43.优选地,各个所述隔板25从所述底座26中心向所述底座26边缘延伸,各个所述隔板25在所述底座26的中心位置上方连接在一起。在本实施例中,如图3所示,所述底座26的表面为圆形,所述隔板25的数量为三个,三个所述隔板25从所述底座26的中心为起点向所

述底座26的边缘进行延伸,使得所述隔板25的长度等于所述底座26表面的半径,且将所述底座26均分成了三个区域,各个区域的形状均为圆心角为120

°

的扇形,每个区域放置一个扇形体的所述铜块21。其中,三个所述隔板25的形状和尺寸完全相同,形状例如可以均为长方体。

44.所述隔板25的高度低于所述铜块21的高度,以避免影响在所述铜块21上安装固定板。

45.优选地,所述隔板25的厚度略小于2毫米,那么,相邻两个所述铜块21之间的间距约为2毫米。

46.需要说明的是,所述隔板25的形状、尺寸以及在所述底座26表面上的分布不仅限于上述范围,在其他实施例中,可以根据所述铜块21的实际大小和形状以及所述底座26的实际大小来进行调整。

47.优选地,所述隔板25与所述底座26一体成型,即所述隔板25与所述底座26为一体式结构。

48.至少两个所述固定板设置于所述铜块21上且与所述铜块21通过第一固定螺丝27连接,以使得各个所述铜块21与所述固定板的连接位置固定。

49.其中,所述固定板上设置有第一螺孔(未图示),所述铜块21上设置有第二螺孔(未图示),所述第一螺孔和所述第二螺孔的直径不同,所述第一固定螺丝27穿过所述第一螺孔和所述第二螺孔,以将各个所述铜块21与对应的固定板连接起来。

50.将各个所述铜块21与对应的固定板连接起来的步骤包括:首先,将所述铜块21放置于所述底座26上且采用所述隔板25将各个所述铜块21之间隔开,使得能够保证各个所述铜块21之间的间距相等;然后,将所述固定板放置于所述铜块21上,并将所述第一螺孔的位置与对应的所述第二螺孔的位置对准;然后,将所述第一固定螺丝27拧入所述第一螺孔和对应的所述第二螺孔,使得所述固定板与对应的所述铜块21连接固定,从而使得各个所述铜块21与对应的所述固定板的连接位置固定。

51.优选地,所述铜电极组装装置包括至少一个第一固定板22和至少一个第二固定板23,所述第一固定板22具有至少一个延伸部222,所述第二固定板23具有台阶24;所述延伸部222从所述第一固定板22下方的铜块21上延伸至所述第二固定板23的台阶24的阶底上,以使得所述延伸部222抵住所述第二固定板23的台阶24,进而使得各个分散的所述铜块21能够通过所述第一固定板22连接起来。

52.优选地,所述延伸部222上设置有第三螺孔221,所述台阶24上设置有第四螺孔(未图示),所述铜块21上设置有第五螺孔(未图示),且优选所述第三螺孔221、所述第四螺孔和所述第五螺孔的直径相同;在将所述延伸部222抵住所述第二固定板23的台阶24之后,所述第三螺孔221与下方对应的所述第四螺孔和所述第五螺孔对准,由此后续便可使用螺丝依次穿过所述第三螺孔221、所述第四螺孔和所述第五螺孔,以将所述第一固定板22、所述第二固定板23的台阶24以及所述铜块21固定连接住,从而使得分散的所述铜块21能够彼此相互连接。

53.在图4所示的实施例中,三块尺寸相同的扇形体的所述铜块21在所述底座26上组成了一个圆柱体。三块所述铜块21之间通过三个所述隔板25隔开,保证了三块所述铜块21彼此之间的间距相等。分别将一个所述第一固定板22和两个所述第二固定板23放置于三块

所述铜块21上,且保持三块所述固定板上的所述第一螺孔的位置与对应的所述铜块21上的所述第二螺孔的位置相互对准,随后通过所述第一固定螺丝27将三个所述固定板与对应的所述铜块21分别连接固定住。此外,所述第一固定板22上具有两个延伸部222,且两个所述第二固定板23上具有所述台阶24,从而使得两个所述延伸部222能够分别延伸至两个所述第二固定板23的台阶24的阶底上,以抵住两个所述第二固定板23的所述台阶24,此时,两个所述延伸部222上的所述第三螺孔221分别与下方的所述台阶24上的所述第四螺孔以及所述铜块21上的所述第五螺孔对准,使得后续使用螺丝依次穿过所述第三螺孔221与对应的所述第四螺孔和所述第五螺孔后能够将所述第一固定板22、两个所述第二固定板23以及三个所述铜块21固定连接在一起,从而使得分散的所述铜块21组装成等间距的铜电极。如图5所示,相邻所述铜块21之间的间距相等。另外,在采用螺丝依次穿过所述第三螺孔221、所述第四螺孔和所述第五螺孔之前,需要先将所述底座26和所述隔板25拆除,再将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座(未图示)上,所述安装座上设置有第六螺孔(未图示)。在将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座上时,可以将所述固定板与所述安装座接触,所述铜块21位于所述固定板的远离所述安装座的一面,且将所述第三螺孔221与对应的所述第四螺孔、所述第五螺孔和第六螺孔对准,并采用螺丝依次穿过所述第五螺孔、所述第四螺孔、所述第三螺孔221和第六螺孔,以使得分散的各个所述铜块21能够通过各个所述固定板彼此相互连接,且使得各个所述铜块21和所述固定板安装固定在所述安装座上。

54.从上述内容可知,由于所述固定板上的第一螺孔与所述铜块21上的第二螺孔的直径不同,导致在将所述第一螺孔与所述第二螺孔的位置进行对准时容易出现偏差,即使所述第一固定螺丝27能够穿过所述第一螺孔和所述第二螺孔,但是所述铜块21会与其连接的所述固定板之间的相对位置会出现偏移,从而导致在将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座上之后,为了使得所述第三螺孔221与对应的所述第四螺孔、所述第五螺孔和第六螺孔对准后拧入螺丝,导致相邻两个所述铜块21的间距不同,甚至出现如图2所示的两个铜块11之间接触的情况。而在本实用新型中,通过采用所述底座26放置所述铜块21,且采用隔板25将相邻两个所述铜块21隔开,使得相邻两个所述铜块21之间的间距相等,以及采用所述第一固定螺丝27将各个所述铜块21与对应的所述固定板连接,使得各个所述铜块21与对应的所述固定板的连接位置固定,且避免了所述铜块21与其连接的所述固定板之间的相对位置出现偏移,进而在将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座上之后,不仅能够使得所述第三螺孔221与对应的所述第四螺孔、所述第五螺孔和第六螺孔对准后拧入螺丝,且能够确保相邻两个所述铜块21的间距相等,从而避免影响铜电极在电镀池中参与反应的面积,避免铜离子的分解速度受到影响,进而避免影响晶圆表面的镀铜厚度以及晶圆的表面平整度,从而使得产品报废数量以及宕机次数降低;并且,也使得铜电极的组装更加简便快速。

55.综上所述,本实用新型提供一种铜电极组装装置,用于将至少两个铜块组装成铜电极,所述铜电极组装装置包括:底座,用于放置所述至少两个铜块;至少两个隔板,垂直地设置于所述底座上,所述隔板将相邻两个所述铜块隔开,以使得相邻两个所述铜块之间的间距相等;至少两个固定板,设置于所述铜块上且与所述铜块通过第一固定螺丝连接,以使得各个所述铜块与所述固定板的连接位置固定,能够优化铜电极的组装,使得能够更加简

便快速地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度,减少产品报废数量和宕机次数。

56.此外,本实用新型一实施例还提供一种电化学电镀设备,用于对晶圆表面镀铜,所述电化学电镀设备包括:电池、电镀池以及采用所述铜电极组装装置组装的铜电极,所述电池两端的电极分别连接所述晶圆和所述铜电极,所述晶圆与所述铜电极设置于所述电镀池的电解液中。

57.下面参阅图4-图6对本实施例提供的电化学电镀设备进行详细介绍。

58.所述铜电极组装装置参见上述介绍,在此不再赘述。

59.如图6所示,所述电化学电镀设备包括电池61、电镀池71以及采用所述铜电极组装装置组装的铜电极31,所述电池61的正电极连接所述铜电极31,所述电池61的负电极连接晶圆51,所述晶圆51和所述铜电极31均设置于所述电镀池的电解液41中,从而实现所述晶圆51表面的镀铜反应。

60.优选地,所述铜电极组装装置包括至少一个第一固定板22和至少一个第二固定板23,所述第一固定板22具有至少一个延伸部222,所述第二固定板23具有台阶24;所述延伸部222从所述第一固定板22下方的铜块21上延伸至所述第二固定板23的台阶24的阶底上,以使得所述延伸部222抵住所述第二固定板23的台阶24,进而使得各个分散的所述铜块21能够通过所述第一固定板22连接起来。

61.其中,所述延伸部222上设置有第三螺孔221,所述台阶24上设置有第四螺孔(未图示),所述铜块21上设置有第五螺孔(未图示),且优选所述第三螺孔221、所述第四螺孔和所述第五螺孔的直径相同;在将所述延伸部222抵住所述第二固定板23的台阶24之后,所述第三螺孔221与下方对应的所述第四螺孔和所述第五螺孔对准。

62.在将各个所述铜块21与对应的固定板连接起来之后,先将所述底座26和所述隔板25拆除,再将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座(未图示)上,所述安装座上设置有第六螺孔(未图示)。在将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座上时,可以将所述固定板与所述安装座接触,所述铜块21位于所述固定板的远离所述安装座的一面,且将所述第三螺孔221与对应的所述第四螺孔、所述第五螺孔和第六螺孔对准,并采用螺丝依次穿过所述第五螺孔、所述第四螺孔、所述第三螺孔221和第六螺孔,以使得分散的各个所述铜块21能够通过各个所述固定板彼此相互连接,且使得各个所述铜块21和所述固定板安装固定在所述安装座上。

63.其中,由于各个所述铜块21与对应的所述固定板的连接位置固定,且各个所述铜块21与其连接的所述固定板之间的相对位置未出现偏移,使得在将各个所述铜块21与其上连接的所述固定板放置于电镀池中的安装座上之后,不仅能够使得所述第三螺孔221与对应的所述第四螺孔、所述第五螺孔和第六螺孔对准后拧入螺丝,且能够确保相邻两个所述铜块21的间距相等,从而避免影响铜电极在电镀池中参与反应的面积,避免铜离子的分解速度受到影响,进而避免影响晶圆表面的镀铜厚度以及晶圆的表面平整度,从而使得产品报废数量以及宕机次数降低;并且,也使得铜电极的组装更加简便快速。

64.其中,将所述铜电极31安装固定在所述电镀池71中的阳极位置,所述晶圆51为阴极。

65.所述电解液41包括了硫酸(h2so4)、硫酸铜(cuso4)以及水(h2o)。当在所述阳极与

所述阴极之间施加一定电位的时候,所述铜电极31的表面上会发生氧化失电子反应:cu-2e-=cu

2+

;同时所述晶圆51的表面上会发生还原得电子反应:cu

2+

+2e-=cu。所述铜电极31表面上的铜逐渐分解为铜离子,随着反应的进行,逐渐转移到所述晶圆51的表面上,在所述晶圆51的表面上还原成金属铜,实现了对所述晶圆51的电镀铜反应。

66.而得益于所述铜电极组装装置实现了所述铜块21的等距组装形成所述铜电极31,使得在电镀反应中,相邻所述铜块21相对面的铜离子的分解速度一致,进一步改善了所述晶圆51在电镀铜后的表面平整度,提高了产品的成功率,减少了产品的报废数量和宕机次数,保证了机台的正常运行。

67.综上所述,本实用新型提供一种电化学电镀设备,用于对晶圆表面镀铜,所述电化学电镀设备包括:电池、电镀池以及采用所述的铜电极组装装置组装的铜电极,所述电池两端的电极分别连接所述晶圆和所述铜电极,所述晶圆与所述铜电极设置于所述电镀池中的电解液中,能够优化铜电极的组装,使得能够更加简便快速地实现铜电极的等距组装,从而改善晶圆电镀后的表面平整度,减少产品报废数量和宕机次数。

68.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1