一种电解水制氢系统的制作方法

本技术属于氢气制备系统领域,具体涉及一种电解水制氢系统。

背景技术:

1、电解水制氢过程中,为了提高制氢效率需要先在水中加碱(如氢氧化钾),制成一定浓度的碱液,再进电解槽电解。从电解槽出来的氢气和氧气中含少量的碱液,需要在氢氧分离系统和纯化系统中进行一系列的分离、提纯。

2、然而现有的电解水制氢系统,在纯化氢气的过程中,通常将脱除的碱液作为废液进行处理,存在处理成本高和原料成本高的问题。

技术实现思路

1、针对上述存在的技术问题,本实用新型提供了一种电解水制氢系统,以解决现有电解水制氢系统存在处理成本高和原料成本高的问题,设计了一种电解水制氢系统,该电解水制氢系统经过多级系统对碱液进行回收,实现对于碱液的充分利用,降低生产成本。

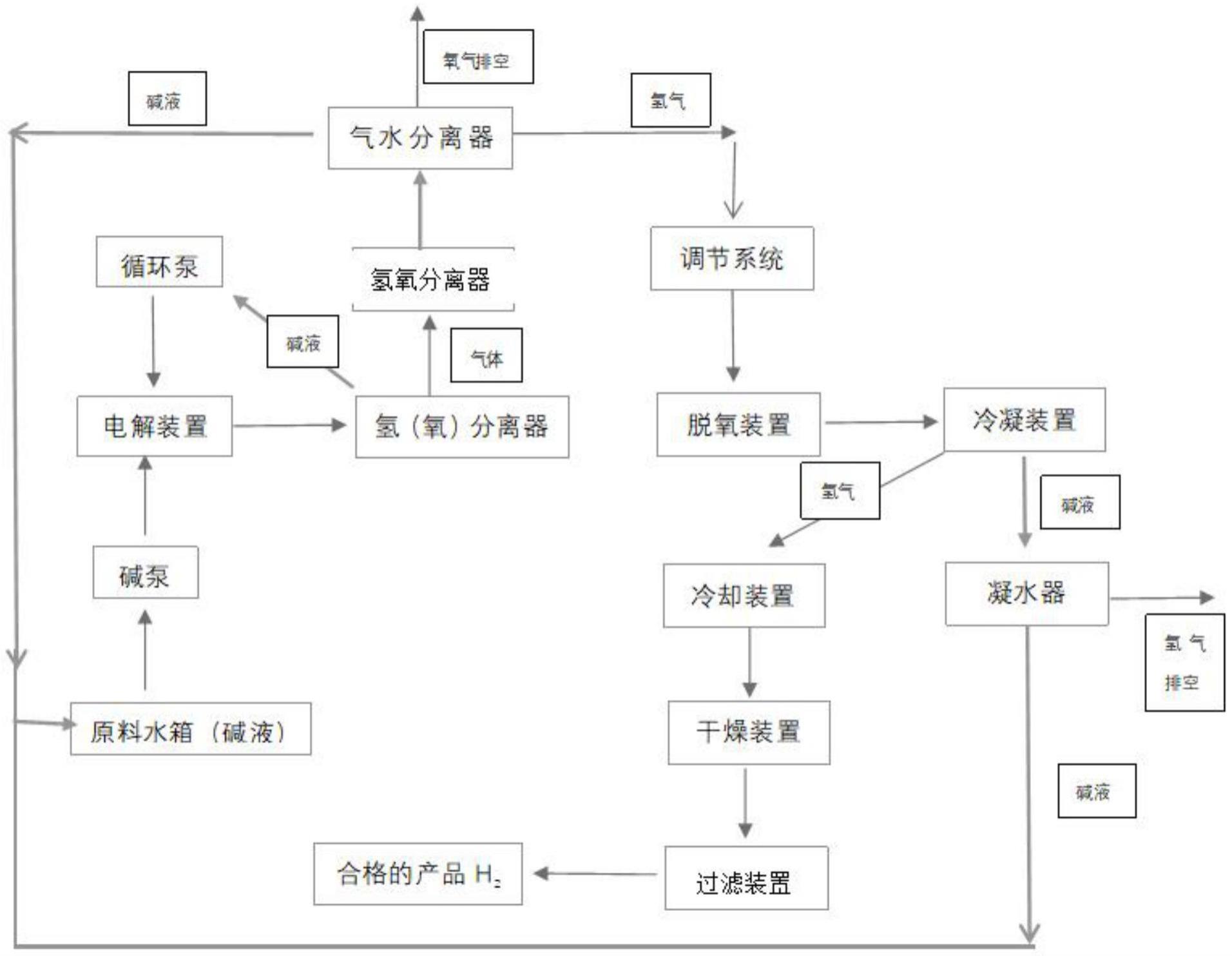

2、本实用新型公开了一种电解水制氢系统,包括原料水箱、碱泵、电解装置、氢氧分离器、循环泵、气冷装置、气水分离器、调节系统、脱氧装置、冷凝装置、凝水器和氢气纯化系统,所述原料水箱的出料口通过所述碱泵连接所述电解装置,所述电解装置连接所述氢氧分离器,所述氢氧分离器分离后的碱液通过所述循环泵引入所述电解装置,所述氢氧分离器分离后的氧气和氢气分别进入所述气冷装置,所述气冷装置连接所述气水分离器,所述气水分离器分离后的碱液导入所述原料水箱,所述气水分离器分离后的氧气排入空气,所述气水分离器分离后的氢气通过所述调节系统导入所述脱氧装置,所述脱氧装置连接所述冷凝装置,所述冷凝装置分离后的碱液导入所述凝水器,所述凝水器分离后的氢气排入空气,所述凝水器分离后的碱液所述原料水箱,所述冷凝装置分离后的氢气进入所述氢气纯化系统。

3、进一步的,所述氢气纯化系统包括冷却装置和干燥装置,所述冷却装置连接所述冷凝装置,所述干燥装置连接所述冷却装置。

4、进一步的,所述氢气纯化系统还包括过滤装置,所述过滤装置连接所述干燥装置。

5、本电解水制氢系统在电解碱液制氢的过程中,通过所述原料水箱往所述电解装置中注入碱液,所述电解装置将碱液进行电解产生氢气和氧气,氢气和氧气通过所述氢氧分离器进行简单分离,此时氢氧分离器生成的碱液通过循环泵回收至电解装置循环使用,分离后的氢气和氧气分别通过气冷装置和气水分离器进行进一步的碱液冷却回收,回收后的碱液则排入原料水箱;分离后的氢气中仍含有微量的氧气和碱液,通过脱氧装置进行脱氧,通过冷凝装置和凝水器进行碱液回收,回收后的碱液回流至原料水箱,进而通过多级系统保证碱液的完全回收利用,避免了碱液处理成本,同时也提高了碱液利用率。

技术特征:

1.一种电解水制氢系统,其特征在于,包括原料水箱、碱泵、电解装置、氢氧分离器、循环泵、气冷装置、气水分离器、调节系统、脱氧装置、冷凝装置、凝水器和氢气纯化系统,所述原料水箱的出料口通过所述碱泵连接所述电解装置,所述电解装置连接所述氢氧分离器,所述氢氧分离器分离后的碱液通过所述循环泵引入所述电解装置,所述氢氧分离器分离后的氧气和氢气分别进入所述气冷装置,所述气冷装置连接所述气水分离器,所述气水分离器分离后的碱液导入所述原料水箱,所述气水分离器分离后的氧气排入空气,所述气水分离器分离后的氢气通过所述调节系统导入所述脱氧装置,所述脱氧装置连接所述冷凝装置,所述冷凝装置分离后的碱液导入所述凝水器,所述凝水器分离后的氢气排入空气,所述凝水器分离后的碱液所述原料水箱,所述冷凝装置分离后的氢气进入所述氢气纯化系统。

2.根据权利要求1所述的一种电解水制氢系统,其特征在于,所述氢气纯化系统包括冷却装置和干燥装置,所述冷却装置连接所述冷凝装置,所述干燥装置连接所述冷却装置。

3.根据权利要求2所述的一种电解水制氢系统,其特征在于,所述氢气纯化系统还包括过滤装置,所述过滤装置连接所述干燥装置。

技术总结

本技术提供了一种电解水制氢系统,包括原料水箱、碱泵、电解装置、氢氧分离器、循环泵、气冷装置、气水分离器、调节系统、脱氧装置、冷凝装置、凝水器和氢气纯化系统,所述电解装置连接所述氢氧分离器,所述氢氧分离器分离后的碱液通过所述循环泵引入所述电解装置,所述气冷装置连接所述气水分离器,所述气水分离器分离后的碱液导入所述原料水箱,所述气水分离器分离后的氢气通过所述调节系统导入所述脱氧装置,所述脱氧装置连接所述冷凝装置,所述冷凝装置分离后的碱液导入所述凝水器,所述凝水器分离后的碱液所述原料水箱。本技术旨在解决现有电解水制氢系统存在处理成本高和原料成本高的问题。

技术研发人员:谢桂祥,徐凯,程立新,郑素智

受保护的技术使用者:深圳妈湾电力有限公司

技术研发日:20221128

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!