一种基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法

本发明涉及反射聚焦镜技工,尤其涉及一种基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法。

背景技术:

1、反射聚焦镜是研究宇宙天文学、极紫外光刻、光谱学、微探针荧光分析和等离子诊断的关键技术手段。伴随着光学应用领域的不断拓展,射线的科学观测必须延伸至更高能段且具有聚焦单色性,导致现有沉积单层反射薄膜的聚焦镜难以满足应用需求。

2、基于布拉格反射原理的多层薄膜由数纳米厚度的异种薄膜材料交替沉积而成,其反射特性可由沉积层厚度、周期性和界面突变性灵活控制,通过逐渐改变基底到表面厚度能够反射不同入射角度和入射能量的射线,从而实现宽能谱反射调控。因此,多层薄膜是未来反射聚焦镜光学应用的理想结构。

3、为了实现反射聚焦镜在宽角度范围和宽能段范围内的高反射率目标,多层薄膜必须沉积致密且厚度均匀。目前多层薄膜的制备方法主要有电子束蒸发、离子束溅射和磁控溅射,而前两种方法所制备膜层致密性低、均匀性差。磁控溅射具有低温、高速、高薄膜聚集度和大粒子动能,成为近年来大面积工件表面高质量镀膜使用最有效和最广泛的技术。

4、然而,根据光学领域使用场合不同和射线观测发展需求,未来反射聚焦镜必须为长焦距的细长封闭型回转体结构,且口径大小不一,导致现有磁控溅射靶材在其内壁直接镀膜受到极大限制。此外,反射聚焦镜的内表面在磁控溅射膜层前也必须达到角秒级面形精度和亚纳米级粗糙度要求,而具有全封闭筒形结构整体件的反射聚焦镜在电镀脱模后不能机械加工,因此现有方法难以达到要求。

技术实现思路

1、本发明的目的在于提出一种在小口径射线反射聚焦镜内表面进行超精密加工和磁控溅射多层薄膜的制造方法。

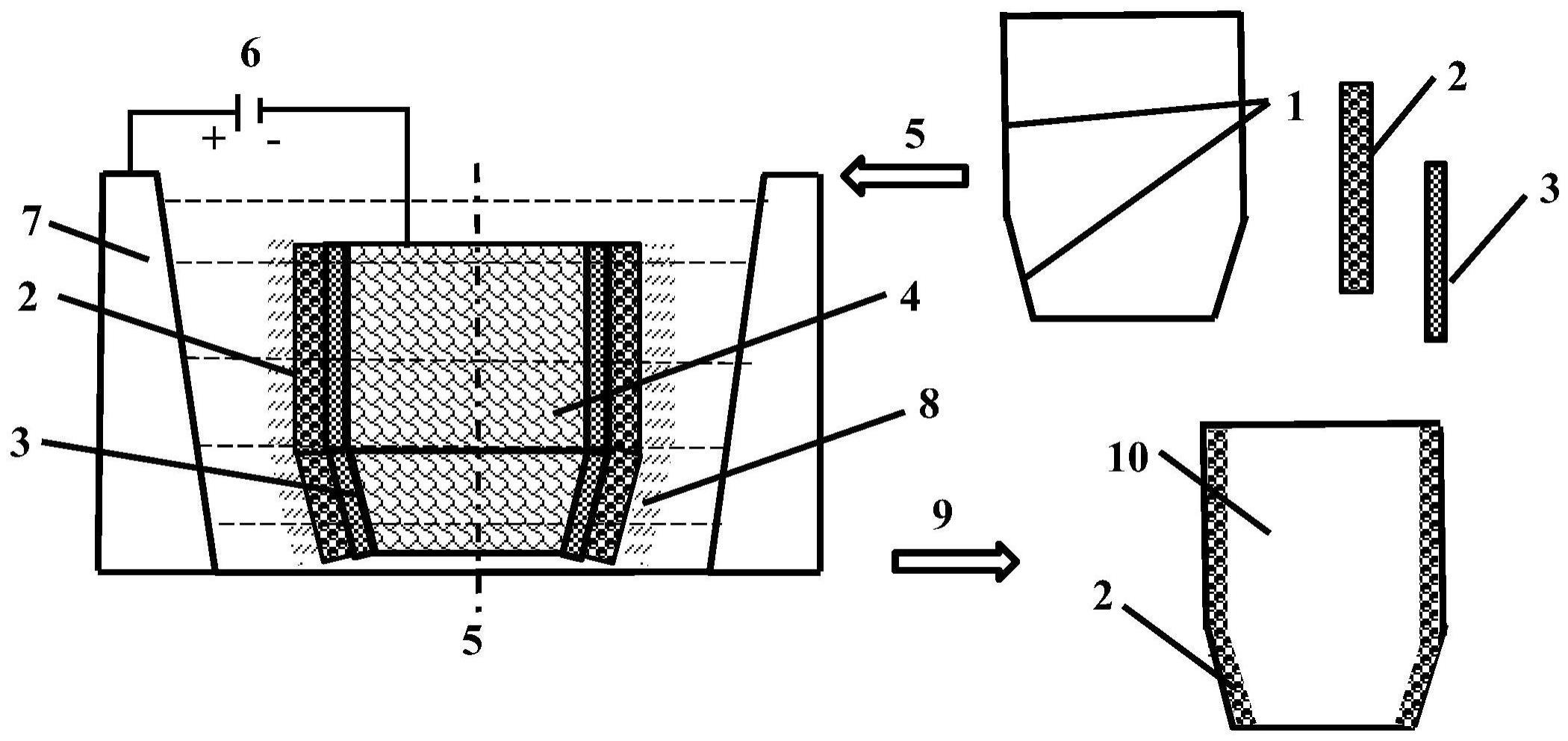

2、为达到上述目的,本发明提出一种基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,包括如下步骤:

3、s1:根据光学应用领域需求,设计射线反射聚焦镜的形状和多层薄膜材料及结构;

4、s2:依照设计的所述射线反射聚焦镜的形状,制造与所述射线反射聚焦镜内部轮廓相同且内部尺寸相匹配的射线反射聚焦镜模具;

5、s3:在所述模具外表面磁控溅射模具分离膜;

6、s4:在所述模具分离膜表面磁控溅射所述多层薄膜;

7、s5:在磁控溅射有所述模具分离膜和多层薄膜的模具外表面精密电铸加工一层镜壳体;

8、s6:在精密电铸加工完成后,通过所述模具分离膜实现所述多层薄膜与所述模具的无形变剥离,获得内表面附有多层薄膜的电铸射线反射聚焦镜。

9、进一步的,在步骤s1中,根据光学应用领域需求,所述多层薄膜的设计包括总厚度在纳米尺度变化、所述多层薄膜的材料为金属、半导体或非金属、所述多层薄膜的为包括周期性或非周期性。

10、进一步的,在步骤s2中,所述模具的材料包括金属、硅和玻璃。

11、进一步的,在步骤s3-s4中,所述模具外表面磁控溅射的所述模具分离膜与模具间的结合力大于所述模具分离膜与所述多层薄膜之间的结合力。

12、进一步的,在步骤s4中,所述模具外表面磁控溅射的所述多层薄膜在电铸液中结构保持稳定、不失效。

13、进一步的,在步骤s4中,所述模具外表面磁控溅射所述多层薄膜的制备顺序与设计光学结构相反,所述多层薄膜的最外层作为溅射有所述模具分离膜外表面的第一层制备,并依此类推,直至完成多层薄膜制备。

14、进一步的,所述s4中,所述模具外表面磁控溅射的所述多层薄膜表面具有金属离子可还原电沉积性。

15、与现有技术相比,本发明的优势之处在于:

16、1、本发明将射线反射聚焦镜内表面的超精密加工和磁控溅射多层薄膜难题转化到与聚焦镜模具外表面的直接处理,同时利用基于离子沉积原理的电铸工艺和抗粘附分离模将模具外表面粗糙度、面形精度和多层薄膜高度、均匀、一致地复制到反射聚焦镜内表面。

17、2、本发明的多层薄膜的结构和材料组合能够根据光学需求进行设定,从而满足不同射线能谱响应需求,并使射线反射能谱的宽度和峰值可调控且实现聚焦单色性,性能远远优于目前单层反射薄膜。

18、3、通过反射聚焦镜电铸模具,有效避免了部分小口径反射聚焦镜内表面的超精密加工和磁控溅射多层薄膜难题,同时也适用于制备大口径反射聚焦镜。

19、4、本发明只需一个模具就能重复电铸制造多个内表面具有相同精度和多层薄膜质量的反射聚焦镜,充分发挥了电铸离子沉积和磁控溅射高均匀镀膜的工艺优势,适合批量应用,具有极高的工业应用价值。

技术特征:

1.一种基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,在步骤s1中,根据光学应用领域需求,所述多层薄膜的设计包括总厚度在纳米尺度变化、所述多层薄膜的材料为金属、半导体或非金属、所述多层薄膜的为包括周期性或非周期性。

3.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,在步骤s2中,所述模具的材料包括金属、硅和玻璃。

4.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,在步骤s3-s4中,所述模具外表面磁控溅射的所述模具分离膜与模具间的结合力大于所述模具分离膜与所述多层薄膜之间的结合力。

5.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,在步骤s4中,所述模具外表面磁控溅射的所述多层薄膜在电铸液中结构保持稳定、不失效。

6.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,在步骤s4中,所述模具外表面磁控溅射所述多层薄膜的制备顺序与设计光学结构相反,所述多层薄膜的最外层作为溅射有所述模具分离膜外表面的第一层制备,并依此类推,直至完成多层薄膜制备。

7.根据权利要求1所述的基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,其特征在于,所述s4中,所述模具外表面磁控溅射的所述多层薄膜表面具有金属离子可还原电沉积性。

技术总结

本发明提出一种基于多层薄膜基底精密电铸的射线反射聚焦镜制造方法,通过制备聚焦镜的高精度模具,在模具外表面磁控溅射模具分离膜和多层薄膜,在多层薄膜表面电铸镜壳体,利用模具分离膜与多层薄膜的有效分离最终获得内表面附有多层薄膜的射线反射聚焦镜;本发明将射线反射聚焦镜内表面的超精密加工和磁控溅射多层薄膜难题转化到与聚焦镜模具外表面的直接处理,解决部分小口径内表面直接超精密加工和磁控溅射多层薄膜难题,充分发挥了电铸离子沉积和磁控溅射高均匀性镀膜的技术优势,将模具外表面粗糙度、面形精度和多层薄膜高度、均匀、一致地复制到反射聚焦镜内表面。

技术研发人员:王昆,陈海翔,王占山

受保护的技术使用者:同济大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!