基于可重复使用芯模的太赫兹金属镀层空芯矩形波导腔体电铸制造方法

1.本发明属于太赫兹波导技术领域,尤其涉及基于可重复使用芯模的太赫兹金属镀层空芯矩形波导腔体电铸制造方法。

背景技术:

2.太赫兹是一种介于微波和红外波之间的高频电磁波,其频率范围在0.1thz 到10thz之间。太赫兹波具有瞬态性、宽带性、相干性、穿透性和低能性等独特性质,在宽带通信、电磁干扰、公共安全检测、天文观测、高速数据传输、高精度无损探测、等离子体诊断、生物医学成像以及多个基础学科有着广泛的应用。

3.国内外研究人员已经开展了太赫兹金属矩形波导制造工艺的研究。在国内,许延峰等利用光刻电铸技术加工出矩形金属波导腔,波导口尺寸200um

×

400um,长度为8mm,波导腔表面光滑平直,基本无加工圆角。孙玉洁等采用牺牲层光刻工艺制备出长7 .5mm、高300um、侧壁垂直度为87 .7

°

的0.4thz矩形波导腔结构。这两种制造方法,仅仅对矩形波导的制造进行了简单的探索,并未形成成熟的工艺方案,波导腔体内部高精密电镀难题仍然无法解决。在国外,美国的adam rowen 等人提出通过多层电化学沉积制备内部尺寸几十微米的矩形金属波导的方法。通过种子层金属沉积、光刻、电化学沉积三种工艺步骤的循环进行,实现多层或者三维矩形波导的加工,这种方法还适用于基于矩形金属波导的其他一些部件包括天线、耦合器、弯曲隧道等微型机电系统的加工,然而由于该方法各个工艺步骤中加工精度的不一致,使得波导制造的整体精度下降,影响太赫兹信号的传输性能。美国的w .j .otter 等人将3d打印技术成功应用到太赫兹波导的加工中,采用recils 3d打印技术加工出矩形波导腔体,但是由于该波导腔体是非金属的,需要通过电镀金属层等复杂工艺实现其信号传输性能,这说明现阶段3d打印技术的发展水平尚无法实现金属材料直接打印,打印精度也无法达到高工作频率太赫兹金属空芯矩形波导的制造精度要求。中国专利cn109286056公开了一种太赫兹金属镀层空芯矩形波导整体制造方法,该方法实现了更高工作频率金属矩形波导的整体加工制造。然而,该方法使用的是牺牲芯模,每次制造波导腔体都需要重新制作芯模,然后将其溶解,并且芯模制造效率较低,各次制备的芯模一致性较难控制。

技术实现要素:

4.本发明的目的为:提供一种基于可重复使用芯模的太赫兹金属镀层空芯矩形波导腔体电铸制造方法,其芯模可以重复使用,制造精度高,效率高。

5.本发明的技术方案为:一种基于可重复使用芯模的太赫兹金属镀层空芯矩形波导腔体电铸制造方法,包括以下步骤:步骤一,制造长方体状的难刻蚀矩形芯模,所述难刻蚀矩形芯模是指在刻蚀溶液

中不溶解的矩形芯模;步骤二,在所述难刻蚀矩形芯模的两端涂覆绝缘胶;步骤三,在所述难刻蚀矩形芯模的未涂覆绝缘胶的表面电铸牺牲金属层;步骤四,在所述牺牲金属层的外表面电铸腔体工作金属层;步骤五,在所述腔体工作金属层的外表面电铸基体保护层;步骤六,去除掉所述难刻蚀矩形芯模两端的绝缘胶后,放入选择性刻蚀溶液中将所述牺牲金属层腐蚀溶解;抽出所述难刻蚀矩形芯模,得到太赫兹金属镀层空芯矩形波导腔体。

6.优选地,所述牺牲金属层为铝层或锌层。

7.优选地,所述难刻蚀矩形芯模的材质为钨、钛、钨合金或钛合金。

8.优选地,所述腔体工作金属层为金或银。

9.优选地,所述基体保护层为铜、镍、铜合金或镍合金。

10.优选地,所述牺牺牲金属层的厚度为数十纳米至数百纳米。

11.优选地,所述腔体工作金属层的厚度为数十纳米至数微米。

12.优选地,所述基体保护层的厚度为数毫米量级。

13.优选地,所述步骤一中制造长方体状的难刻蚀矩形芯模方法如下:a、在抛磨并清洁后的金属平板上表面贴光刻胶;b、将带图案的掩膜版放在所述光刻胶正上方,用x射线对所述光刻胶曝光,然后显影后得到矩形槽;c、在所述矩形槽中电铸难刻蚀矩形芯模,然后去除光刻胶;将所述金属平板分离,得到长方体状的难刻蚀矩形芯模。

14.本发明的有益效果为:1、实现矩形芯模的可重复使用。

15.太赫兹金属镀层空芯矩形波导腔体以往都是在可溶解的金属芯模表面直接电铸,金属芯模加工时间长、加工质量不一致,如铝芯模在加工中容易变形,很难保证每次加工精度的一致性。本发明的方法采用难刻蚀金属材料加工矩形芯模,利用电铸技术在难刻蚀矩形芯模表面电铸一层可溶解的牺牲金属层,用于隔离腔体工作金属层和难刻蚀矩形芯模,通过刻蚀溶液溶解掉牺牲金属层,进而抽出难刻蚀矩形芯模,可以通过一次制造难刻蚀矩形芯模,达到重复使用的目的。

16.2、实现太赫兹金属镀层空芯矩形波导腔体制造精度的高度一致性。

17.太赫兹金属镀层空芯矩形波导腔体以往使用的金属芯模都是可溶解的、一次性使用的,导致每次都需要先加工金属芯模且金属芯模尺寸精度和表面质量不一致,如铝芯模在加工中容易变形;本发明的方法使用liga技术获得高尺寸精度、小的圆角尺寸、低的表面粗糙度的难刻蚀矩形芯模,刻蚀溶液对于难刻矩形蚀芯模不会产生影响,因此,难刻矩形蚀芯模可重复使用,从而可保证多次制造的太赫兹金属镀层矩形波导腔体制造精度的高度一致性。

18.3、实现太赫兹金属镀层空芯矩形波导腔体制造的高效率。

19.本发明的方法通过优化liga技术的加工工艺参数可保证芯模的尺寸精度、表面质量,实现对矩形芯模的批量复刻,通过刻蚀牺牲金属层,实现难刻蚀矩形芯模和矩形波导腔

体的分离,从而重复使用难刻蚀矩形芯模来制造太赫兹金属镀层空芯矩形波导腔体,显著节约了加工芯模的时间和太赫兹金属镀层空芯矩形波导腔体的时间,显著提高制造太赫兹金属镀层矩形波导腔体的效率。

20.4、实现难刻蚀矩形芯模的快速、高精度制造。

21.现有技术中的太赫兹金属镀层空芯矩形波导腔体的芯模通常是利用微细电解线切割技术获得,如微细电解线切割纯铝获得,在加工时纯铝的芯模容易产生杂散腐蚀及材料的变形等问题。本发明的方法利用liga技术在光刻胶上光刻、显影,可快速制造出难刻蚀矩形芯模的矩形槽,通过电铸技术可从矩形槽中获得高尺寸精度、小圆角尺寸、低表面粗糙度的难刻蚀矩形芯模,从而实现难刻蚀矩形芯模的快速、高精度制造。

附图说明

22.图1为实施例1中的长方体状的难刻蚀矩形芯模制作时的曝光示意图。

23.图2为实施例1中显影后得到的矩形槽示意图。

24.图3为实施例1中电铸后得到的位于金属平板上的长方体状难刻蚀矩形芯模示意图。

25.图4为实施例1中得到的单个难刻蚀矩形芯模的示意图。

26.图5为实施例1中的在难刻蚀矩形芯模两端涂覆绝缘胶后的示意图。

27.图6为实施例1中的在难刻蚀矩形芯模未涂覆绝缘胶表面电铸了牺牲金属层后的结构示意图。

28.图7为图6的横向竖直剖视图。

29.图8为实施例1中的在牺牲金属层外表面电铸了腔体工作金属层后的工件结构示意图。

30.图9为图8的横向竖直剖视图。

31.图10为实施例1中的在腔体工作金属层表面电铸了基体保护层的工件结构示意图。

32.图11为图10的横向竖直剖视图。

33.图12为实施例1所得到的太赫兹金属镀层空芯矩形波导腔体的结构示意图。

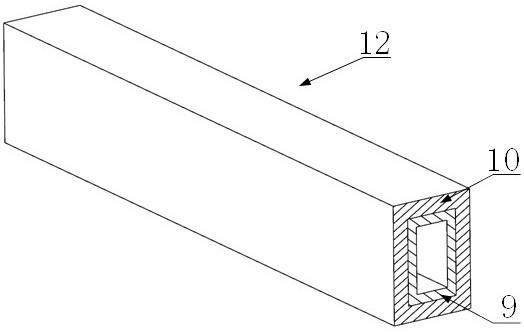

34.图13为实施例1中的再加工后获得的具有可装配外轮廓的太赫兹金属镀层空芯矩形波导腔体的结构示意图。

35.图中:1、金属平板;2、光刻胶;3、掩膜版;4、x 射线;5、矩形槽;6、难刻蚀矩形芯模;7、绝缘胶;8、牺牲金属层;9、腔体工作金属层;10、基体保护层;12、太赫兹金属镀层空芯矩形波导腔体;13、具有可装配外轮廓的太赫兹金属镀层空芯矩形波导腔体。

具体实施方式

36.下面结合附图对本发明做详细说明。

实施例

37.制备一种太赫兹金属镀层空芯矩形波导腔体,按以下方法进行:

步骤一,制造长方体状的难刻蚀矩形芯模,图1为本实施例中的长方体状的难刻蚀矩形芯模制作时的曝光示意图。如图1所示:a、在抛磨并清洁后的金属平板1上表面贴光刻胶2,金属平板1的材质选用纯铝;b、将带图案的掩膜版3放在所述光刻胶2正上方,用x射线4对所述光刻胶2曝光,然后显影后得到矩形槽5,图2为本实施例中的显影后得到的矩形槽5示意图。

38.c、在所述矩形槽5中电铸长方体状的难刻蚀矩形芯模6,然后去除光刻胶2,图3为本实施例中电铸后得到的位于金属平板1上的长方体状难刻蚀矩形芯模6示意图。然后将金属平板1分离,分离可以直接采用外力进行机械分离,也可以放入液体中使用超声波分离。图4为将金属平板1分离后得到的单个难刻蚀矩形芯模6的示意图。

39.步骤二,在所述难刻蚀矩形芯模6的两端涂覆绝缘胶7;图5为本实施例的在难刻蚀矩形芯模两端涂覆绝缘胶后的示意图。

40.步骤三,在所述难刻蚀矩形芯模6的未涂覆绝缘胶的表面电铸牺牲金属层8,所述牺牲金属层8的厚度为数十纳米至数百纳米;图6为本实施例的在难刻蚀矩形芯模未涂覆绝缘胶表面电铸了牺牲金属层后的结构示意图,图7为图6的横向竖直剖视图。由图6、7可以看出,由于难刻蚀矩形芯模6的两端涂覆了绝缘胶7,牺牲金属层8在电铸时并没有包覆在难刻蚀矩形芯模6的两端。

41.步骤四,在所述牺牲金属层8的外表面电铸腔体工作金属层9;图8为本实施例的在牺牲金属层外表面电铸了腔体工作金属层后的工件结构示意图,图9为图8的横向竖直剖视图。如图8、9所示,由于难刻蚀矩形芯模6的两端涂覆了绝缘胶7,在电铸时腔体工作金属层9并没有包覆在难刻蚀矩形芯模6的两端。

42.步骤五,在所述腔体工作金属层9的外表面电铸基体保护层10,图10为本实施例中的在腔体工作金属层表面电铸了基体保护层的工件结构示意图,图11为图10的横向竖直剖视图。如图10、11所示,由于难刻蚀矩形芯模6的两端涂覆了绝缘胶7,在电铸时基体保护层10并没有包覆在难刻蚀矩形芯模6的两端。

43.步骤六,将步骤五制得的工件去除掉所述难刻蚀矩形芯模6两端的绝缘胶7后,放入选择性刻蚀溶液中将所述牺牲金属层8腐蚀溶解;抽出所述难刻蚀矩形芯模6,得到太赫兹金属镀层空芯矩形波导腔体,图12为本实施例所得到的太赫兹金属镀层空芯矩形波导腔体的结构示意图。如图12所示,本实施例所得到的太赫兹金属镀层空芯矩形波导腔体的外部轮廓为矩形,内部腔体的截面也为矩形,内部腔体内为腔体工作金属层9,外部为基体保护层10,外部基体保护层10一方面可以保护腔体工作金属层9,另一方面可以对其进行外部轮廓的加工,以使其适应于不同的装配需求,图13为本实施例中的再加工后获得的具有可装配外轮廓的太赫兹金属镀层空芯矩形波导腔体的结构示意图。牺牲金属层8的厚度优选为数十纳米至数百纳米,从而可以更好地保证在进行腐蚀溶解后,难刻蚀矩形芯模6与腔体工作金属层9有适当的空隙,便于难刻蚀矩形芯模6从腔体工作金属层9中抽出。过厚的牺牲金属层8造成溶解时间长,且较为浪费。

44.本实施例中使用liga技术获得难刻蚀矩形芯模6,可以实现批量复制难刻蚀矩形芯模具,并且有较高的尺寸精度和表面质量。通过在难刻蚀矩形芯模6与腔体工作金属层9之间电铸牺牲金属层8,使用选择性刻蚀溶液腐蚀溶解掉牺牲金属层8后抽出难刻蚀矩形芯模6,在得到太赫兹金属镀层空芯矩形波导腔体12的同时,保留了完整的难刻蚀矩形芯模6,

使得难刻蚀矩形芯模6可以重复使用,提升了太赫兹金属镀层空芯矩形波导腔体的制作效率。而现有技术中制备太赫兹金属镀层空芯矩形波导腔体通常采用的是先制作成纯铝的芯模,然后在制作太赫兹金属镀层空芯矩形波导腔体时将纯铝的芯模溶解掉,这种方法导致每次都要制作芯模,各次制作的芯模表面质量及尺寸精度难以保证,一致性差,且铝芯模在加工时容易变形,使得太赫兹金属镀层空芯矩形波导腔体内部表面的质量不稳定。

45.优选地,所述牺牲金属层8为铝层或锌层。优选地,所述难刻蚀矩形芯模6的材质为钨、钛、钨合金或钛合金。优选地,所述腔体工作金属层为金或银。优选地,所述基体保护层为铜、镍、铜合金或镍合金。

46.难刻蚀矩形芯模6也可以选择其他性能较为稳定的金属,而牺牲金属层8则选择较为活泼的金属,这样选择性刻蚀溶液就可以选择使用一定浓度的酸或碱,在将制成的包含了难刻蚀矩形芯模6、牺牲金属层8、腔体工作金属层9和基体保护层10的工件放入选择性刻蚀溶液中后,牺牲金属层8与选择性刻蚀溶液反应而被腐蚀掉,而难刻蚀矩形芯模6、腔体工作金属层9和基体保护层10则不与选择性刻蚀溶液反应而保留完整性。当牺牲金属层8为铝层时,选择性刻蚀溶液既可以为强酸,也可以为强碱;当牺牲金属层8为锌层时,选择性刻蚀溶液为强酸。

47.优选地,所述腔体工作金属层9的厚度为数十纳米至数微米。腔体工作金属层9的厚度可以根据需要进行调整。

48.优选地,所述基体保护层10的厚度为数毫米量级。基体保护层10的厚度的选择除了要考虑对工作金属层9保护的需要,还要考虑加工装配形状时的需要。

49.本发明的基于可重复使用芯模的太赫兹金属镀层空芯矩形波导腔体电铸制造方法,在难刻蚀矩形芯模与腔体工作金属层之间电铸牺牲金属层,通过选择性刻蚀溶液腐蚀溶解掉牺牲金属层后抽出难刻蚀矩形芯模,在得到太赫兹金属镀层空芯矩形波导腔体的同时,保留了完整的难刻蚀矩形芯模,因此该难刻蚀矩形芯模不仅可以重复使用,省去了多次制作矩形芯模的时间,使太赫兹金属镀层空芯矩形波导腔体的制作效率提升,并且还可以确保不同制作批次之间太赫兹金属镀层空芯矩形波导腔体的质量一致性。

50.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。比如,在本说明书中仅使用了liga技术获得难刻蚀矩形芯模的方法,本领域技术人员可以用其他方法来制作难刻蚀矩形芯模,比如,也可以采用微细电解线切割加工的方法制备出难刻蚀矩形芯模,然后基于本发明的发明构思,在难刻蚀矩形芯模与工作金属层之间电铸牺牲金属层,通过选择性刻蚀溶液腐蚀溶解掉牺牲金属层后抽出难刻蚀矩形芯模,同样也可以实施本发明的太赫兹金属镀层空芯矩形波导腔体的电铸制造,也可以达到重复使用难刻蚀矩形芯模制造、保证多次制造的太赫兹金属镀层空芯矩形波导腔体具有较高的精度。再如,金属平板也可以使用不锈钢等其它材料。此外,以上所描述的本发明各个技术特征只要彼此之间未构成冲突就可以相互结合。另外以上仅为本发明的部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1