一种高精密阀门铸件防尘表面处理工艺的制作方法

本发明涉及阀门铸件,具体涉及一种高精密阀门铸件防尘表面处理工艺。

背景技术:

1、阀门铸件的熔模铸造工艺流程:射蜡、修蜡、蜡检、组树、挂树、制壳、脱蜡、焙烧、浇注、振壳、抛丸、切割、研磨、首检、焊修、热处理、抛丸、酸洗和终检,阀门铸件在生产过程中需要对其表面进行处理。

2、现有的阀门铸件返锈快,清洗不彻底,许多抛光剂中的含磷化合物,对环境污染,而且市场上常用的抛光剂以固体为主,即抛光膏,这种产品在使用时往往是间歇式手段操作,劳动强度大,单位产量低,对精细结构表面处理不够完全,影响阀门的使用寿命。

技术实现思路

1、为此,本发明提供一种高精密阀门铸件防尘表面处理工艺,以解决阀门铸件返锈快,清洗不彻底,许多抛光剂中含有氟化合物或含磷化合物,对环境污染,而且市场上常用的抛光剂以固体为主,即抛光膏,这种产品在使用时往往是间歇式手段操作,劳动强度大,单位产量低,对精细结构表面处理不够完全,影响阀门的使用寿命的问题。

2、为了实现上述目的,本发明提供如下技术方案:一种高精密阀门铸件防尘表面处理工艺,具体步骤如下:

3、s1、磨光:借助粘有磨料的特制磨光轮的旋转,通过使阀门铸件与磨光轮接触时磨削零件表面缺陷,将毛刺、锈蚀、划痕、焊瘤、焊缝、腐蚀斑点、砂眼、厚氧化皮去除掉,使零件表面基体平整光滑;

4、s2、喷砂:采用压缩空气为动力形成高速喷射束,通过干喷砂机将金刚砂喷在阀门铸件上,去除表面缺陷;

5、s3、振动研磨:将零件放入盛有磨料和化学溶液的振动容器中借助振动使阀门铸件与磨料相互摩擦,以达到清理阀门铸件并抛光的过程;

6、s4、除油:准备磷酸三钠5l、碳酸钠6l、氢氧化钠8l、op乳化剂1l一起混合,混合均匀后,将阀门铸件放入混合溶液中,控制温度80-90℃,并除油,除油完成后,将阀门铸件进行清洗,用50-60℃的热水进行清洗6—10min,再用冷水冲洗20—30min;

7、s5、除锈:准备硫酸8l、盐酸12l、硝酸钠5l一起混合,混合均匀后,将阀门铸件放入混合溶液中,在室温下除锈,除锈完成后,将阀门铸件进行清洗;

8、s6、氧化处理:控制电解液浓度硅酸钠30—50g/l、甘油20—40g/l、氢氧化钠10—20g/l、氟化钾10—50kg/l,将电解液放置于电解槽,将阀门铸件放入电解槽并进行电解,电解质中的阳离子移向阴极,吸收电子,发生还原反应,生成新物质,电解质中的阴离子移向阳极,放出电子,发生氧化反应,电压设置范围为80—220v;

9、s7、铸件处理:将阀门铸件放入清洗槽中清洗5—10min并除去残余电解液,再将阀门铸件放入70-80℃的热水中浸泡20min,再将阀门铸件冷却3min,将阀门铸件烘干清理并检查。

10、优选的,所述步骤s1中,磨光轮使用60—90min后更换新的磨料。

11、优选的,所述步骤s2中,金刚砂可更换成干石英砂。

12、优选的,所述步骤s3中,阀门铸件抛光1h。

13、优选的,所述步骤s4中,除油80—100min。

14、优选的,所述步骤s5中,除锈50—60min。

15、优选的,所述步骤s6中,氧化时间20—30min。

16、优选的,所述步骤s7中,阀门铸件放置于冷却塔冷却。

17、本发明实施例具有如下优点:

18、除锈度高,清洗更加彻底,减少对环境的污染,通过振动容器进行打磨抛光,劳动强度低,单位产量增加,对精细结构表面处理更加到位,提高阀门的使用寿命,使阀门铸件表面基体平整光滑,减少打磨的工作量,提高产品外观质量和生产效率,提高零件表面粗糙度,增加阀门铸件的耐腐蚀性,提升其硬度和膜厚,阀门铸件质量稳定。

19、实施方式

20、以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21、实施例

22、本发明提供的一种高精密阀门铸件防尘表面处理工艺,具体步骤如下:

23、s1、磨光:借助粘有磨料的特制磨光轮的旋转,通过使阀门铸件与磨光轮接触时磨削零件表面缺陷,将毛刺、锈蚀、划痕、焊瘤、焊缝、腐蚀斑点、砂眼、厚氧化皮去除掉,使零件表面基体平整光滑,磨光轮使用60—90min后更换新的磨料;

24、s2、喷砂:采用压缩空气为动力形成高速喷射束,通过干喷砂机将金刚砂喷在阀门铸件上,(金刚砂可更换成干石英砂),去除表面缺陷;

25、s3、振动研磨:将零件放入盛有磨料和化学溶液的振动容器中借助振动使阀门铸件与磨料相互摩擦,阀门铸件抛光1h,以达到清理阀门铸件并抛光的过程;

26、s4、除油:准备磷酸三钠5l、碳酸钠6l、氢氧化钠8l、op乳化剂1l一起混合,混合均匀后,将阀门铸件放入混合溶液中,控制温度80-90℃,并除油80—100min,除油完成后,将阀门铸件进行清洗,用50-60℃的热水进行清洗6—10min,再用冷水冲洗20—30min;

27、s5、除锈:准备硫酸8l、盐酸12l、硝酸钠5l一起混合,混合均匀后,将阀门铸件放入混合溶液中,在室温下除锈,除锈50—60min,除锈完成后,将阀门铸件进行清洗;

28、s6、氧化处理:控制电解液浓度硅酸钠30g/l、甘油20g/l、氢氧化钠10g/l、氟化钾10kg/l,将电解液放置于电解槽,将阀门铸件放入电解槽并进行电解,电解质中的阳离子移向阴极,吸收电子,发生还原反应,生成新物质,电解质中的阴离子移向阳极,放出电子,发生氧化反应,氧化时间20—30min,电压设置范围为80—220v;

29、s7、铸件处理:将阀门铸件放入清洗槽中清洗5—10min并除去残余电解液,再将阀门铸件放入70-80℃的热水中浸泡20min,再将阀门铸件放置于冷却塔冷却3min,将阀门铸件烘干清理并检查。

30、实施例

31、本发明提供的一种高精密阀门铸件防尘表面处理工艺,具体步骤如下:

32、s1、磨光:借助粘有磨料的特制磨光轮的旋转,通过使阀门铸件与磨光轮接触时磨削零件表面缺陷,将毛刺、锈蚀、划痕、焊瘤、焊缝、腐蚀斑点、砂眼、厚氧化皮去除掉,使零件表面基体平整光滑,磨光轮使用60—90min后更换新的磨料;

33、s2、喷砂:采用压缩空气为动力形成高速喷射束,通过干喷砂机将金刚砂喷在阀门铸件上,(金刚砂可更换成干石英砂),去除表面缺陷;

34、s3、振动研磨:将零件放入盛有磨料和化学溶液的振动容器中借助振动使阀门铸件与磨料相互摩擦,阀门铸件抛光1h,以达到清理阀门铸件并抛光的过程;

35、s4、除油:准备磷酸三钠5l、碳酸钠6l、氢氧化钠8l、op乳化剂1l一起混合,混合均匀后,将阀门铸件放入混合溶液中,控制温度80-90℃,并除油80—100min,除油完成后,将阀门铸件进行清洗,用50-60℃的热水进行清洗6—10min,再用冷水冲洗20—30min;

36、s5、除锈:准备硫酸8l、盐酸12l、硝酸钠5l一起混合,混合均匀后,将阀门铸件放入混合溶液中,在室温下除锈,除锈50—60min,除锈完成后,将阀门铸件进行清洗;

37、s6、氧化处理:控制电解液浓度硅酸钠40g/l、甘油30g/l、氢氧化钠15g/l、氟化钾30kg/l,将电解液放置于电解槽,将阀门铸件放入电解槽并进行电解,电解质中的阳离子移向阴极,吸收电子,发生还原反应,生成新物质,电解质中的阴离子移向阳极,放出电子,发生氧化反应,氧化时间20—30min,电压设置范围为80—220v;

38、s7、铸件处理:将阀门铸件放入清洗槽中清洗5—10min并除去残余电解液,再将阀门铸件放入70-80℃的热水中浸泡20min,再将阀门铸件放置于冷却塔冷却3min,将阀门铸件烘干清理并检查。

39、实施例

40、本发明提供的一种高精密阀门铸件防尘表面处理工艺,具体步骤如下:

41、s1、磨光:借助粘有磨料的特制磨光轮的旋转,通过使阀门铸件与磨光轮接触时磨削零件表面缺陷,将毛刺、锈蚀、划痕、焊瘤、焊缝、腐蚀斑点、砂眼、厚氧化皮去除掉,使零件表面基体平整光滑,磨光轮使用60—90min后更换新的磨料;

42、s2、喷砂:采用压缩空气为动力形成高速喷射束,通过干喷砂机将金刚砂喷在阀门铸件上,(金刚砂可更换成干石英砂),去除表面缺陷;

43、s3、振动研磨:将零件放入盛有磨料和化学溶液的振动容器中借助振动使阀门铸件与磨料相互摩擦,阀门铸件抛光1h,以达到清理阀门铸件并抛光的过程;

44、s4、除油:准备磷酸三钠5l、碳酸钠6l、氢氧化钠8l、op乳化剂1l一起混合,混合均匀后,将阀门铸件放入混合溶液中,控制温度80-90℃,并除油80—100min,除油完成后,将阀门铸件进行清洗,用50-60℃的热水进行清洗6—10min,再用冷水冲洗20—30min;

45、s5、除锈:准备硫酸8l、盐酸12l、硝酸钠5l一起混合,混合均匀后,将阀门铸件放入混合溶液中,在室温下除锈,除锈50—60min,除锈完成后,将阀门铸件进行清洗;

46、s6、氧化处理:控制电解液浓度硅酸钠50g/l、甘油40g/l、氢氧化钠20g/l、氟化钾50kg/l,将电解液放置于电解槽,将阀门铸件放入电解槽并进行电解,电解质中的阳离子移向阴极,吸收电子,发生还原反应,生成新物质,电解质中的阴离子移向阳极,放出电子,发生氧化反应,氧化时间20—30min,电压设置范围为80—220v;

47、s7、铸件处理:将阀门铸件放入清洗槽中清洗5—10min并除去残余电解液,再将阀门铸件放入70-80℃的热水中浸泡20min,再将阀门铸件放置于冷却塔冷却3min,将阀门铸件烘干清理并检查。

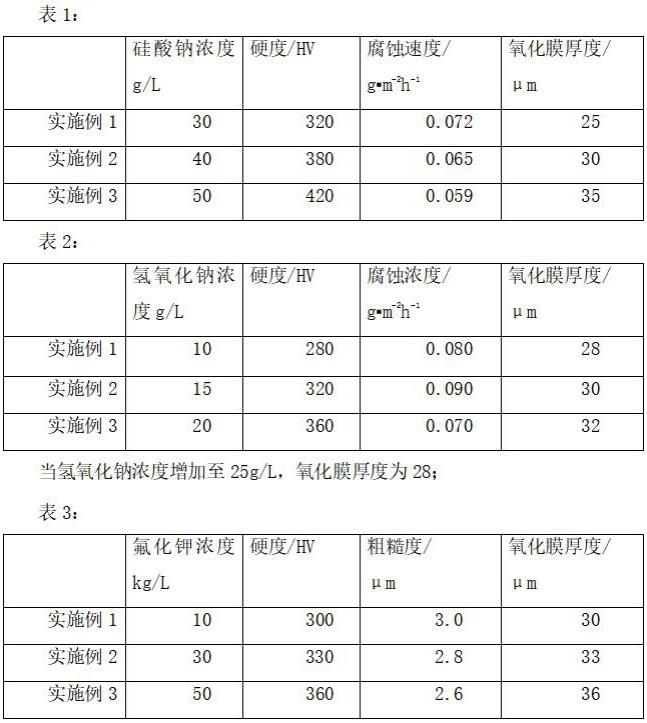

48、分别取上述实施例1-3的方法,对阀门铸件表面的硬度、腐蚀速度、氧化膜厚度进行测试,通过不同浓度的电解液对氧化反应放入影响,在得到以下数据:

49、

50、随着硅酸钠浓度增加时,溶液中参与氧化反应的粒子浓度随之增加,这有利于加速氧化反应,并使膜层的生长加速,膜厚增长,同时腐蚀速度降低,膜厚增长,硬度增加;

51、随着氢氧化钠浓度的增加,膜厚先增加,然后降低,氧化膜腐蚀速度随着氢氧化钠浓度增加先增大后降低,氢氧化钠浓度的提高, 使得溶液的碱性增加,硬度增加;

52、随着氟化钾浓度的增加,膜厚和硬度增加,稳定氧化过程,粗糙度缩小。

53、以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

- 还没有人留言评论。精彩留言会获得点赞!