一种节气打壳气缸和利用气缸打穿下料口的方法与流程

本发明属于气缸,具体涉及一种节气打壳气缸和利用气缸打穿下料口的方法。

背景技术:

1、打壳气缸主要是应用于电解铝行业,电解铝时需要定时定量的向电解槽里加氧化铝粉料,打壳气缸的用途,就是把电解槽上层的壳层打穿(打穿下料处行业俗称火眼),保证氧化铝粉料顺利进到电解槽里。

2、打壳气缸是活塞杆向下竖直安装,活塞杆端连接打壳锤头。

3、行业希望的是打壳穿透后,再下氧化铝粉料。现在电解铝行业使用的是普通气缸,控制系统发出气缸打壳指令后,延时再发出氧化铝下料指令。因普通没有位置检测及反馈,不管是否打壳穿透,都会下氧化铝粉料。如果一次没有打壳穿透,那下次更不容易打壳穿透,壳层会越来越厚,形成恶性循环。这样的结果:一方面会造成电解槽里氧化铝浓度过低,产生阳极效应,不但电解铝产出减少,还会造成耗电上升,甚至引发安全事故(爆炸);另一方面壳层外造成氧化铝粉堆积,清理困难。

4、另电解铝行业是耗能大户,如何节约电解槽上打壳气缸的压缩空气消耗量也是电解铝行业亟待解决的问题。

技术实现思路

1、本发明针对上述的问题,提供了一种节气打壳气缸和利用气缸打穿下料口的方法。

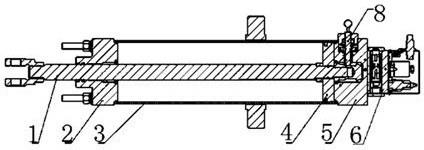

2、为了达到上述目的,本发明采用的技术方案为:一种节气打壳气缸,包括活塞杆、前盖、缸筒、活塞和后盖,所述活塞杆的端部安装有打壳锤头;还包括组合阀、行程阀和plc控制器;所述组合阀安装在后盖后侧,所述行程阀包括前行程阀和后行程阀,所述组合阀和行程阀分别与plc控制器通信连接;

3、所述组合阀包括组合为一体的阀一、阀二和阀三,所述阀二处于阀一和阀三之间;所述阀一、阀二和阀三的阀体均包括阀腔和阀芯,所述阀芯能够在阀腔内滑动;所述阀一、阀二和阀三的阀芯长度方向平行;

4、所述组合阀开设有一个进气口和两个出气口,所述进气口通过气管与外部气源连通,两个所述出气口分别为出气口一和出气口二;所述进气口、出气口二与阀一的阀腔连通;所述出气口一与阀三的阀腔连通;

5、所述阀一的阀芯的往复滑动能够控制缸筒靠近后盖侧的进气和排气;所述阀二的阀芯的往复滑动能够控制阀一和阀三的阀腔的断开和连通;所述阀三的阀芯的往复滑动能够控制缸筒靠近前盖侧的进气和排气。

6、作为优选,所述阀一的阀腔包括由左到右的g腔、b腔、j腔和c腔,所述g腔、b腔之间和b腔、j腔之间以及j腔、c腔之间均开设有连通孔;所述b腔与缸筒靠近后盖侧连通,所述出气口二与g腔连通;所述阀一的阀芯为阀芯一,所述阀芯一包括由左到右的台肩一、沉割槽一、台肩二、沉割槽二和台肩三;所述阀芯一的沉割槽一部分在g腔、b腔之间的连通孔中滑动;所述阀芯一的沉割槽二部分在j腔、c腔之间的连通孔中滑动;所述阀芯一的台肩二部分与b腔、j腔之间的连通孔内壁滑动连接。

7、作为优选,所述阀二的阀腔包括由左到右的d腔、e腔,所述d腔、e腔之间开设有连通孔;所述e腔与阀一的c腔通过通孔一连通;所述阀二的阀芯为阀芯二,所述阀芯二包括由左到右的台肩四、沉割槽三、台肩五;所述阀芯二的沉割槽三部分在d腔、e腔之间的连通孔中滑动。

8、作为优选,所述阀三的阀腔包括由左到右的h腔、a腔和f腔,所述h腔、a腔之间和a腔、f腔之间均开设有连通孔;所述腔与阀二的d腔通过通孔二连通;所述阀三的阀芯为阀芯三,所述阀芯三包括由左到右的台肩六、沉割槽四、台肩七;所述阀芯三的沉割槽四部分在h腔、a腔之间和a腔、f腔之间连通孔中滑动;所述a腔通过前盖进气管与缸筒靠近前盖侧连通,所述出气口一与h腔连通。

9、作为优选,所述组合阀还包括直动式电磁阀一和直动式电磁阀二,所述直动式电磁阀一和直动式电磁阀二分别与plc控制器通信连接;所述直动式电磁阀一的通电和断电的切换能够带动阀芯一往复移动;所述直动式电磁阀二的通电和断电的切换能够带动阀芯三往复移动;所述前行程阀和后行程阀均为直动式常闭阀,所述后行程阀的开闭能够带动阀芯二的往复移动。

10、作为优选,所述直动式电磁阀一和直动式电磁阀二均为直动式二位三通电磁阀,并且均包括工作出气口和进气口,所述直动式二位三通电磁阀的进气口与外部气源连通;所述前行程阀和后行程阀均为插装式二位三通常闭行程阀,并且均包括工作出气口和进气口;所述前行程阀和后行程阀的进气口分别通过行程阀进气管与外部气源连通;所述前行程阀的工作出气口与行程阀出气管连通;所述前行程阀包括气电转换器一,所述气电转换器一的气动测量头安装在前行程阀的工作出气口;所述后行程阀还包括气电转换器二,所述气电转换器二的气动测量头安装在后行程阀的工作出气口;所述气电转换器一和气电转换器二分别与plc控制器通信连接。

11、作为优选,节气打壳气缸还包括自锁部件,所述自锁部件能够锁紧活塞杆远离打击锤头端;所述阀芯一的台肩一端部安装有活塞一,所述阀芯一另一端的截面积小于活塞一的截面积,所述活塞一远离阀芯一的一侧与直动式电磁阀一的工作出气口连通,所述阀芯一远离活塞一的端部连通外部气源;所述阀芯二的台肩四端部安装有活塞二,所述阀芯二另一端的截面积小于活塞二的截面积,所述活塞二远离阀芯二的一侧与后行程阀的工作出气口连通,所述阀芯二远离活塞二的端部连通外部气源;所述阀芯三的台肩七端部安装有活塞三,所述阀芯三另一端的截面积小于活塞三的截面积,所述活塞三远离阀芯三的一侧与直动式电磁阀二的工作出气口连通,所述阀芯三远离活塞三的端部连通外部气源。

12、一种利用气缸打穿下料口的方法,利用所述的节气打壳气缸打穿电解槽下料口处的壳层,包括以下步骤:

13、步骤一节气打壳气缸竖直安装,所述活塞杆下端的打壳锤头正对电解槽下料口处的壳层;初始状态下,所述活塞靠近后盖且压迫后行程阀的探测端,所述后行程阀的工作出气口有输出气,所述气电转换器二将信号传送给plc控制器;同时后行程阀的开通带动阀二的阀芯二移动切断阀三的进气通路;同时所述阀一中阀芯一的台肩二阻断组合阀进气口和阀一中的b腔间的气体通路;同时所述阀三中阀芯三的台肩六阻断h腔和a腔间的气体通路;所述自锁部件锁紧活塞杆远离打击锤头端;

14、步骤二plc控制器接收到打穿电解槽下料口处的壳层的指令,首先控制直动式电磁阀二得电,直动式电磁阀二得电带动阀三的阀芯三移动,阀三的a腔与出气口一口连通,阀芯三的台肩七阻断a腔和f腔间的连通孔,缸筒靠近前盖侧排气,在打击锤头及活塞杆重力作用下,活塞杆及活塞向下移动;

15、步骤三当活塞离开后行程阀后,阀二的阀芯二复位,开通阀三的进气通路;由于阀芯三的台肩七阻断a腔和f腔间的连通孔,活塞和打壳锤头继续下移;

16、步骤四在设定时间内前行程阀的气电转换器一没有输出,plc控制器控制直动式电磁阀一得电,直动式电磁阀一得电带动阀一的阀芯一移动,组合阀进气口与b腔连通,缸筒后侧连通气源,活塞杆和打壳锤头加压打壳,当气压加到能压破壳层时,活塞就会继续下移压迫前行程阀的探测端,前行程阀的气电转换器一输出信号给plc控制器,然后plc控制器会控制直动式电磁阀一和直动式电磁阀二断电,阀一、阀三复位,a腔通气,b腔排气,使活塞杆和活塞缩回;

17、步骤五当活塞触发后行程阀的探测端后,后行程阀的开通带动阀芯二移动,切断阀三的进气通路,恢复到步骤一的状态。

18、作为优选,所述步骤一中后行程阀的开通带动阀二的阀芯二移动,阀芯二的台肩四封堵阀二的d腔和e腔之间的连通孔,切断阀三的进气通路。

19、作为优选,所述步骤二活塞杆及活塞向下移动过程中,阀一的b腔和出气口二连通;所述步骤四中进气口与腔连通,同时阀芯一的台肩一封堵g腔和b腔之间的连通孔;阀芯一的台肩二封堵j腔和c腔之间的连通孔。

20、与现有技术相比,本发明的优点和积极效果在于:

21、(1)本发明的节气打壳气缸利用组合阀和行程阀的结合,实现了电解槽打火眼过程中的节气和按需供气;

22、(2)利用气缸打穿下料口的方法中步骤二活塞杆和打击锤头在重量作用下向下移动,不需气源供气,实现了节气;

23、(3)利用气缸打穿下料口的方法中步骤四在设定时间内前行程阀的气电转换器一没有输出,打壳气缸进行加压打壳,实现了按需供气;活塞触发前行程阀探测端则加压打壳立即停止;

24、(4)当活塞触发后行程阀的探测端后,后行程阀开通带动阀二移动,切断阀三的进气通路,按需供气;

25、(5)步骤二活塞杆及活塞向下移动过程中,阀一的b腔和出气口二连通,活塞上下气压相同,使得活塞杆和打击锤头在自身重力作用下顺利下移。

- 还没有人留言评论。精彩留言会获得点赞!