一种采用螯合剂的线路板孔洞脉冲电镀工艺的制作方法

本发明涉及电镀,具体是一种采用螯合剂的线路板孔洞脉冲电镀工艺。

背景技术:

1、在5g基站中,通信背板是移动基站中最核心的线路板,随着5g基站等网络基础设施建设加速推进,该线路板的需求量增大大。该线路板的发展趋势是承载子板的数量不断增加、信号损耗不断减少,推动该线路板朝着尺寸更大、层数更多、板厚更厚、通孔孔径更小以及布线更密的方向发展,使得该线路板的厚径比(板厚与孔径的比)不断增加,通孔电镀的难度不断增加,对高厚径比线路板的通孔电镀铜是实现该线路板的多层结构互连互通的关键技术,也是pcb行业研究人员长期以来关注的技术难点。

2、为了满足高厚径比也就是厚径比8:1以上的通孔深度能力(通孔内壁镀铜厚度平均值与表面镀铜厚度平均值的比值),以减少铜的消耗成本,企业的做法是先后进行传统直流电镀工序和减铜工序,在传统直流电镀工序中,对线路板进行电镀,使线路板的面铜表面和通孔内壁镀上铜,其中面铜是线路板在电镀前原本具有的铜层,在减铜工序中,对该面铜表面上的镀铜厚度进行减薄,该做法存在的问题是1、使线路板的制造流程变长;2、给线路板的长期可靠性带来风险,为解决以上所述问题,提供一种采用螯合剂的线路板孔洞脉冲电镀工艺。

技术实现思路

1、本发明的目的在于提供一种采用螯合剂的线路板孔洞脉冲电镀工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种采用螯合剂的线路板孔洞脉冲电镀工艺,在电镀铜溶液中,使阳极的区域覆盖线路板并使所述阳极与线路板相互平行,将螯合剂混合到所述电镀铜溶液中,所述螯合剂用于与铁离子进行静电吸附络合。

4、进一步地,所述螯合剂的质量浓度不大于500ppm。

5、进一步地,通过脉冲电流对所述线路板进行电镀,工艺条件:脉冲电压为0.8~12v,正向电流密度为5~50asf。

6、进一步地,所述脉冲电流为正反向脉冲电流,所述脉冲电流的时间由连续的脉冲电流周期t构成。

7、进一步地,所述正反向脉冲电流包括正向脉冲电流和反向脉冲电流,所述正向脉冲电流和反向脉冲电流的幅值比为1:1~1:6。

8、进一步地,所述脉冲电流周期t包括正向脉冲时间t1、反向脉冲时间t2、正向脉冲时间t3、脉冲停止时间t4以及反向脉冲时间t5。

9、进一步地,所述正向脉冲时间t1为20~150毫秒,所述反向脉冲时间t2不大于8毫秒,所述正向脉冲时间t3为不大于100毫秒,所述脉冲停止时间t4不大于4毫秒,所述反向脉冲时间t5不大于8毫秒。

10、进一步地,所述螯合剂为无机螯合剂,所述螯合剂为六偏磷酸钠或三聚磷酸钠或偏硅酸钠。

11、进一步地,所述螯合剂为有机螯合剂,所述螯合剂为heop或atmp或edtmps或dip或mpa或edta。

12、本发明的有益效果:

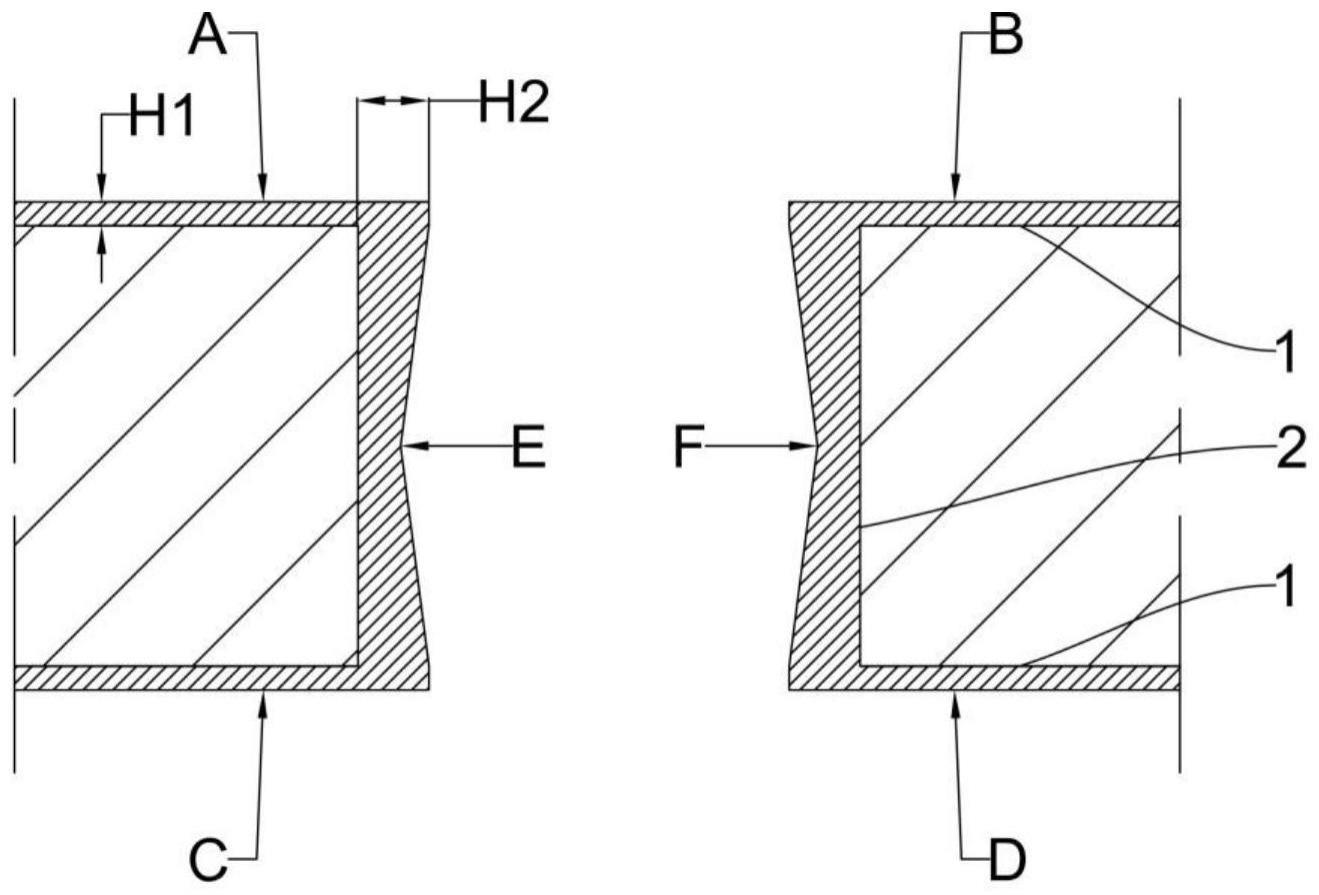

13、线路板上开设有孔洞,其为盲孔或通孔,当孔洞为盲孔时,阳极设置一组并与盲孔相对设置,当孔洞为通孔时,阳极设置两组,线路板位于两组阳极之间的居中位置处,线路板相对于阳极的一面具有面铜,通过将螯合剂混合到电镀铜溶液中,使螯合剂与电镀铜溶液中的fe3+络合形成fe3+络合物,即:fe3+[ml],其中[ml]表示该螯合剂,电镀时,线路板作为阴极提供电子,电镀铜溶液中的fe3+[ml]和cu2+均从线路板的面铜和孔洞内壁上得到电子,即:fe3+[ml]+e→fe2+[ml]以及cu2++2e→cu0。

14、螯合剂的作用是增加fe3+的正电性,以增强fe3+[ml]的抢电能力强,使fe3+[ml]比cu2+更容易获取电子,以降低cu2+能获取的电子概率。

15、电镀过程中,电流行走在线路板和阳极之间,面铜表面任一点位置与阳极之间的垂直距离为电流流经的电阻长度l1,孔洞内壁任一点位置与阳极之间的垂直距离为电流流经的电阻长度l2,电阻长度l1小于电阻长度l2,电阻长度越小意味着电阻值越小,使得面铜表面任一点位置的电阻r1小于孔洞内壁任一点位置的电阻r2,而面铜和孔洞内壁上的电压相等,根据欧姆定律公式(u=ir),可知相同电压情况下,电阻越小,则电流越大,因此面铜表面任一点位置的电流i1大于孔洞内壁任一点位置的电流i2,即:面铜表面的电子密度大于孔洞内壁的电子密度。

16、因为在相同时间内,fe3+[ml]在面铜表面抢到的电子数占面铜表面电子总数的比例大于fe3+[ml]在孔洞内壁上抢到的电子数占孔洞内壁电子总数的比例,使得cu0在面铜表面的生成比例小于cu0在孔洞内壁上的生成比例,从而能有效减少铜在面铜上的沉积量,当电镀结束后,孔洞镀铜厚度h2达到规定厚度,面铜镀铜厚度h1则小于经过传统直流电镀工序处理的面铜镀铜厚度,最终能满足高厚径比孔洞的深度能力。

17、以上所述体现出本发明在电镀工序中能同时实现减薄面铜的镀铜厚度以满足高厚径比孔洞的深度能力,无需增加另外的减铜工序才能满足高厚径比孔洞的深度能力,减少了工序,解决了线路板的制造流程变长以及给线路板的长期可靠性带来风险的问题。

技术特征:

1.一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:在电镀铜溶液中,使阳极的区域覆盖线路板并使所述阳极与线路板相互平行,将螯合剂混合到所述电镀铜溶液中,所述螯合剂用于与铁离子进行静电吸附络合。

2.根据权利要求1所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述螯合剂的质量浓度不大于500ppm。

3.根据权利要求1所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:通过脉冲电流对所述线路板进行电镀,工艺条件:脉冲电压为0.8~12v,正向电流密度为5~50asf。

4.根据权利要求3所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述脉冲电流为正反向脉冲电流,所述脉冲电流的时间由连续的脉冲电流周期t构成。

5.根据权利要求4所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述正反向脉冲电流包括正向脉冲电流和反向脉冲电流,所述正向脉冲电流和反向脉冲电流的幅值比为1:1~1:6。

6.根据权利要求4所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述脉冲电流周期t包括正向脉冲时间t1、反向脉冲时间t2、正向脉冲时间t3、脉冲停止时间t4以及反向脉冲时间t5。

7.根据权利要求6所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述正向脉冲时间t1为20~150毫秒,所述反向脉冲时间t2不大于8毫秒,所述正向脉冲时间t3为不大于100毫秒,所述脉冲停止时间t4不大于4毫秒,所述反向脉冲时间t5不大于8毫秒。

8.根据权利要求1所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述螯合剂为无机螯合剂,所述螯合剂为六偏磷酸钠或三聚磷酸钠或偏硅酸钠。

9.根据权利要求1所述的一种采用螯合剂的线路板孔洞脉冲电镀工艺,其特征在于:所述螯合剂为有机螯合剂,所述螯合剂为heop或atmp或edtmps或dip或mpa或edta。

技术总结

本发明提供了一种采用螯合剂的线路板孔洞脉冲电镀工艺,在电镀铜溶液中,使阳极的区域覆盖线路板并使所述阳极与线路板相互平行,将螯合剂混合到所述电镀铜溶液中,所述螯合剂用于与铁离子进行静电吸附络合。本发明在电镀工序中能同时实现减薄面铜的镀铜厚度以满足高厚径比孔洞的深度能力,无需增加另外的减铜工序才能满足高厚径比孔洞的深度能力,减少了工序,解决了线路板的制造流程变长以及给线路板的长期可靠性带来风险的问题。

技术研发人员:赵德甫

受保护的技术使用者:东莞市速铜科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!