一种具有孔隙结构的气体扩散层及表面改性方法与应用与流程

本发明涉及电解水,具体涉及一种具有孔隙结构的气体扩散层及表面改性方法与应用。

背景技术:

1、氢气作为新一代可持续新能源,电能转换率高达60%-80%,并且还可以作为氨气、甲醇、甲烷等工业制品的原材料,因此氢气的制备技术得到广大研究者的广泛研究。其中质子交换膜电解水(以下简称pem)技术,具有无污染、可灵活利用各种绿色能源、启动速度快、电流波动适应性强等特点成为氢气的重要制备方法之一。气体扩散层作为pem电解池的关键零部件之一,目前在工业生产条件下通常将钛作为当前pem制氢气体扩散层的首选材料,具备较强的耐腐蚀性,但是在催化反应过程中产生的氧化物,存在扩散层与质子膜之间的接触电阻增加,催化效率下降等缺点,从而导致制氢效率下降,电解槽使用寿命变短等一系列问题。因此,气体扩散层的表面改性成为了pem制氢领域的一个技术突破难点。

2、如中国专利cn114000176a公开了一种双功能电解水催化剂镀层的制备方法,该专利申请中利用水电镀方式制作了一种多成分复合镀层材料,但是该方法在制备过程中,溶液浓度会随着生产进程不断变小,变化的浓度会导致成膜速率降低,甚至影响催化性能,导致结果与预期不符。又如中国专利cn113279006a公开了一种气体扩散电极、制备方法及其应用,采用光化学反应方式制备得到气体扩散层,虽然贵金属成本下降,但金属卟啉的成本远高于贵金属,且大规模生产的可行性低。并且以上两种涂层制备方式均在大气下进行,产品基材易受到氧化而导致导电性下降。

3、因此基于上述问题,本技术对现有技术中的气体扩散层及其制备方法作出了改进。

技术实现思路

1、针对现有技术中的技术问题,本发明的目的在于提供一种具有孔隙结构的气体扩散层,同时本发明提供了其表面改性方法和应用。采用pvd物理气相沉积方法中真空磁控溅射手段,制取均匀性良好,结合力优异,具备高耐腐蚀性、高导电性、长寿命的低负载量催化剂层,且真空环境阻止了金属基材在大气环境中可能发生的氧化导致体电阻的升高。本方法的制备方式具备可重复性,可批量性,可根据产品尺寸选择不同规格的工装及设备腔体进行批产。

2、为实现上述目的,本发明提供的技术方案为:

3、本发明提供了一种具有孔隙结构的气体扩散层,包括金属基材以及设置在催化剂涂层,所述金属基材为具有孔隙结构的基底,所述催化剂涂层包括但不限于金属、非金属、半导体、合金以及其对应的氧化物或氮化物。

4、在上述技术方案基础上,所述金属基材为钛纤维烧结毡、钛粉末烧结毡、钛网中的一种或多种,孔隙率为70%以上。更优选的,所述金属基材为钛纤维烧结毡且孔隙率为70%,厚度为0.25mm。

5、在上述技术方案基础上,所述催化剂涂层的源材料为pt、ir、ta、mo、ru、au、cr、sn、w、si以及c元素中的一种或多种。

6、在上述技术方案基础上,所述催化剂涂层在金属基材上的沉积厚度为5-800nm;更优选的,所述催化剂涂层在金属基材上的沉积厚度为5-300nm。

7、本发明提供了一种具有孔隙结构的气体扩散层的制备方法,包括以下步骤:步骤一,金属基材预处理:对金属基材的表面和孔隙结构侧壁均进行清洁;

8、步骤二,催化剂涂层制备:基于物理气相沉积pvd方法原理,采用非平衡磁控溅射设备在金属基材上制备得到一层氧化物涂层即催化剂涂层。

9、本发明中通过采用pvd物理气相沉积法在金属基材上设置有氧化物镀层,金属基材上镀层更加均匀,尤其适用于在孔隙结构的金属基材上,在基材的正反两个平面,以及在纤维丝的侧面上均能获得均匀的涂层沉积,具有较低的接触电阻,较高的耐腐蚀性能,高阳极反应催化能力;同时涂层和金属基材的结合力好,涂层结合力优于其他的成膜方式如蒸发镀膜,贵金属用量少优于涂覆烘焙法及水电解法,按附载量计算优于其他制备方式5-10倍,成本有大幅降低,且具备优异的催化性能。同时制备过程中真空环境阻止了金属基材在大气环境中可能发生的氧化导致体电阻的升高,导电性能更加优异。本方法的制备方式具备可重复性,可批量性,可根据产品尺寸选择不同规格的工装及设备腔体进行批产。

10、同时采用pvd物理气相沉积方法制备催化剂涂层,相比蒸发式镀膜法,本技术具备更好的涂层与基材的结合力,具备更好的均匀性;相比于化学气相沉积,由于反应成膜的过程中,金属基材温度会随着反应时间增加而升高,本技术中的金属基材在成膜镀层过程中,减少反应热,具备高于化学气相沉积的沉积速率;相比于传统的湿法电镀如水电镀,对环境无污染。

11、此外,催化剂涂层的源材料可选择性更强,即包括金属、非金属、半导体材料、合金等,均可成为催化剂涂层的靶材元素。

12、在上述技术方案基础上,所述步骤一中清洁包括以下步骤:

13、s1,使用浓度为0.1-5mol/l的硫酸对金属基材进行清洗,清洗频率为5-40khz,清洗时间为100-600s;优选的,所述硫酸的浓度为0.5-2mol/l,清洗频率为20-40khz,清洗时间为300-600s;

14、s2,采用浓度为0.1-5mol/l的naoh碱性溶液对步骤s1中得到的金属基材进行中和,然后用去离子水进行漂洗多次,漂洗后用干燥箱进行干燥;优选的,所述naoh碱性溶液的浓度为0.5-2mol/l;超声频率选择20khz,超声时间300s。

15、s3,使用碳氢清洗剂对步骤s2得到的金属基材进行超声清洗,超声频率为5-40khz,超声时间为10-300s。优选的,所述超声频率为10-30khz,超声时间为150-300s。

16、所述步骤一清洁过程一方面起到除杂作用,防止污染物对后续镀膜的不利影响,其中酸可以洗除附着的氧化物,碳氢清洗剂清洗脱脂,清除有机物;另一方面更重要的,可以增加沉积过程中的附着力及附着量,清洁后的基材表面更容易附着且附着力好。因此清洗后的基材表面可以形成凹凸不平的结构,为镀层的附着提供更多的附着位点,形成结合力更强的镀层结构,提高催化效率。

17、在上述技术方案基础上,所述步骤二中催化剂涂层制备包括以下步骤:

18、s4,将经过预处理后的金属基材放置在磁控溅射设备中,设备内部设置有公自转转架,将金属基材固定在夹具上进行自转,然后转架进行公转;同时对设备内部进行抽真空,真空度为1.0*10-4至1pa;优选的,所述磁控溅射设备内的真空度为4.0*10-2-1pa;

19、本发明中磁控溅射设备内部采用公自转结合的方式沉积镀层,相比现有技术中静止不动的pvd涂层沉积,渗透效果更好,不仅是在基材外表面沉积镀层,在纤维丝的侧面也有沉积,涂层涂覆更加均匀,结合力好,催化效率高,耐腐蚀性好。

20、s5,待步骤s4中的真空度达到预定值后进行加热,通入10-300sccm氩气,打开离子源进行离子轰击清洗,轰击能量控制在20-200ev,清洗时间100-1000s,加热至温度为100-500℃,使得真空度达到溅射所需的1.0*10-3至1pa;优选的,加热温度为150-300℃,氩气通量为20-80sccm,轰击能量为60-90ev,清洗时间为300-800s;

21、在沉积成膜之前进一步进行清洗,采用离子轰击清洗的方式,除去第一步清洗后到成膜前在大气环境下可能附着的杂质及可能产生的氧化物,同时通过轰击基材原子,产生原子空位,更有利于膜层原子在基材上沉积成膜。

22、s6,清洗完成后,通入5-300sccm氧气、氩气、氢气或氮气的一种或几种,待真空度达到<7.0*10-1pa后保持稳定;设定溅射功率50-500w,靶间距50-300mm,催化剂靶材溅射时间为60-3000s,在金属基材上沉积厚度为5-800nm的氧化剂涂层即催化剂涂层;优选的,气体通入量为40-150sccm,真空度为0.07-0.7pa;其中溅射功率为靶电压与电流的乘积;优选的,所述靶间距为150-240mm,溅射时间为100-1000s,沉积厚度为20-180nm;溅射功率150-450w。

23、s7,关闭氧气供给,增加氩气量待炉温降低至40-60℃,充气取件。

24、在上述技术方案基础上,所述步骤s3中碳氢清洗剂为石油醚、乙醇、甲醇、丙酮、乙醚的一种或多种,也可为烷烃类混合物,含正构烃系,异构烃系,环烷烃,芳香烃等。

25、在上述技术方案基础上,所述步骤s4中磁控溅射设备内自转与公转的转动方向相反,所述转架的公转频率为30-75hz。更优选的,所述公转频率为40-70hz。在磁控溅射设备内采用公自转的形式使得待渡金属基材运动,如图5所示,与设备内壁多个位置的溅射靶材配合,最终金属基材尤其是具有孔隙结构的金属基材的正反面与纤维丝侧面均可获得涂层沉积,相较于现有技术中正反面需要单独分别镀层的传统方式,本技术的操作更加便捷实用,避免了繁琐的制备过程,效率更好。

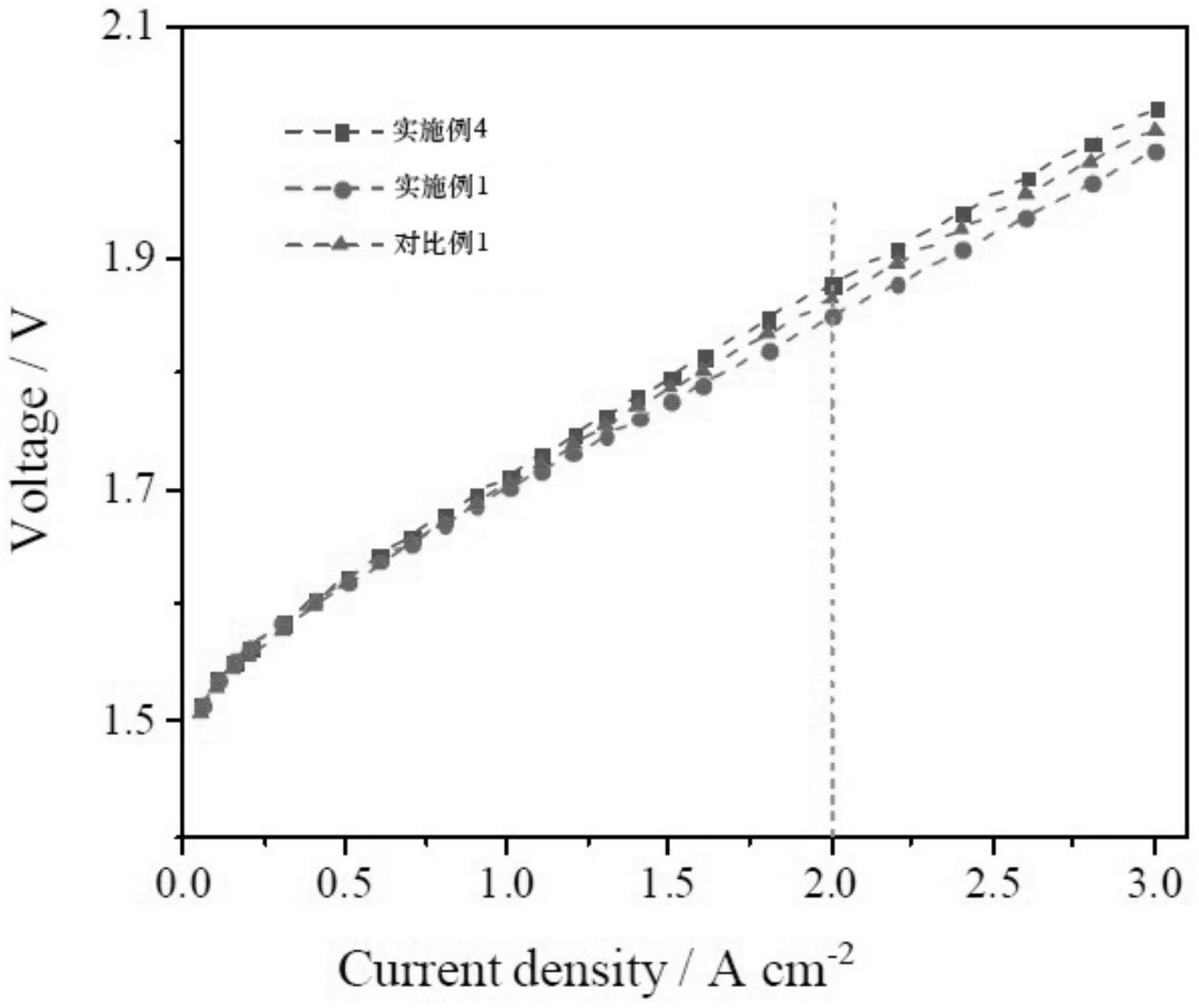

26、本发明还提供了一种具有孔隙结构的气体扩散层在离子交换膜电解水中的应用。具体的,在质子交换膜电解水(pem)技术中作为电解池的气体扩散层,具有优异的耐腐蚀性能,制氢效率高,改善电解池的使用寿命。

27、本发明提供的技术方案产生的有益效果在于:

28、1、本发明中提供了一种具有孔隙结构的气体扩散层,在金属基材上制取均匀性良好、结合力优异、具备高耐腐蚀性、高导电性、长寿命的低负载量催化剂层,具有优异的电催化性能,按附载量计算优于其他制备方式5-10倍,有效降低成本;同时催化剂涂层的源材料可选择性更强,即包括金属、非金属、半导体材料、合金等,均可成为催化剂涂层的靶材元素。

29、2、本发明还提供了一种气体扩散层的表面改性方法,通过采用pvd物理气相沉积法在金属基材上设置有氧化物镀层,金属基材上镀层更加均匀,尤其适用于在孔隙结构的金属基材上,在基材的正反两个平面以及在纤维丝的侧面上均能获得均匀的涂层沉积,具有较低的接触电阻,较高的耐腐蚀性能,高阳极反应催化能力;同时涂层和金属基材的结合力好,涂层结合力优于其他的成膜方式如蒸发镀膜,贵金属用量少优于涂覆烘焙法及水电解法,按附载量计算优于其他制备方式5-10倍,成本有大幅降低,且具备优异的催化性能。同时制备过程中真空环境阻止了金属基材在大气环境中可能发生的氧化导致体电阻的升高,导电性能更加优异。

- 还没有人留言评论。精彩留言会获得点赞!