一种铜箔表面耐热阻挡层处理液及应用的制作方法

本发明属于铜箔表面处理,尤其涉及一种铜箔表面耐热阻挡层处理液及应用。

背景技术:

1、随着通信技术的突飞猛进,数字电路逐渐步入信息处理高速化、信息传输高频化阶段。在高频化的印制电路板(pcb)和覆铜箔层压板(ccl)中,信号传输是沿着铜箔的轮廓曲线进行的,其传送距离与表面粗糙度的大小密切相关。当铜箔轮廓大时,信号传输距离增长,造成信号传送速度减慢,并传送损失也增加。因此减小传输路径和减小表面粗化铜瘤是缓解趋肤效应的有效手段。高频超低轮廓铜箔(hvlp铜箔)因其平滑的表面轮廓及极低的表面粗糙度,是高速板使用的主流产品。

2、另外,为保证高速板的使用可靠性,对铜箔表面的耐热性也提出了更高要求。高速板的加工使用温度较常规产品高,线路板在整机元器件装配焊接时,由于受到高温影响,树脂易裂解产生小分子化合物,如与裸铜表面相接触,将发生反应释放水分,水分高温汽化引起鼓泡,会使铜箔与基板分离。耐热处理层可以阻挡该裂解产物对铜箔表面的攻击,有助于增加铜箔基材与树脂的化学亲和力,进而提高剥离强度。

3、耐热阻挡层处理一般采用在铜箔粗化层表面再沉积一层其他金属的办法,主要是为了提高铜箔压制后的耐热性及高温剥离强度。一般企业在对电解铜箔进行表面处理时,其阻挡层主要采用锌沉积层或镍沉积层。随着印制电路朝着高频、高速、高密度和高多层化方向发展,印制电路的线宽和线间距越来越窄,在对沉积纯锌铜箔进行电路蚀刻时,会发生侧蚀现象,同时在对印制线路板进行酸洗过程中,也会对镀锌铜箔进行腐蚀,因而会造成铜箔与绝缘基体的结合力下降,严重时铜箔甚至会从绝缘基体上脱落。传统镀镍工艺,镍镀层孔隙率较高,高孔隙率的镍镀层无法保证铜箔受到很好的保护,孔隙部位的裸铜易受到攻击,而影响结合力。增加镍镀层厚度或镍含量,可一定程度减小孔隙率,如果要使镀层达到无孔状态需要超过一定的厚度,而该厚度对于铜箔行业是无法实现的;如果增加镍镀层镍含量,而镍属于磁性元素,过高的镍含量又会严重影响高速板材高频信号的传输性能。

技术实现思路

1、本发明针对上述现有技术存在的不足,提供一种铜箔表面耐热阻挡层处理液及应用,具体的技术方案如下:

2、本发明的第一个目的在于提供一种铜箔表面耐热阻挡层处理液,每升处理液中包含以下组分原料:硫酸镍17-25g,氯化镍5-8g,钨酸钠4-5g,硼酸30-40g,次亚磷酸钠3-7g,硫脲0.1-0.3g,丙炔醇醚丙烷磺酸钠0.05-0.08g,糖精0.8-1.3g,余量为水。

3、采用本发明铜箔表面耐热阻挡层处理液可形成镍共沉积钨及磷形成三元合金的镍基合金镀层的铜箔表面耐热阻挡层。与常规镀镍工艺相比,相同镍含量的镀层,本发明的合金镀层因钨、磷的存在,可使铜箔表面耐热阻挡层结构更加致密、耐热性、耐腐蚀性及覆盖率更高、磁性更弱。在镍磷合金镀层中,含磷3%晶粒显著细化,磁性随含磷量升高而减弱,耐腐蚀性随含磷量升高而增强。

4、钨是自然界中熔点最高的金属,同时具有较高的硬度和化学稳定性,镍钨合金镀层结构致密,具有高耐腐蚀性和耐热性,钨可改善镀层的性能。磷可以改变镍镀层的相组成,可提高镀层耐腐蚀性,又能减弱镀层磁性。镀层中的磷来自于次亚磷酸钠,而次亚磷酸钠作为一种强还原剂,在镍合金沉积过程中,会提供电子用于还原镍离子,形成部分镍镀层。因此,镍沉积是电镀和化学镀反应的共同作用。因电沉积过程受阴极表面状态影响,电场作用无法均匀发生,导致合金的均镀性、致密性较差。而化学镀受表面状态影响低,而化学镀具备深度能力和均镀能力好的特点,可均匀地发生在材料表面,填补电镀沉积层的孔隙及缺陷,进而改善镀层的均匀性、降低镀层孔隙率。硫脲作为一种稳定剂,可防止镀液自行分解,有助于控制还原。

5、钨的标准电极电位为负,且氢在金属钨上的过电位又很小,所以在水溶液中单独电沉积钨是不可能的,本发明采用硼酸为络合剂,通过镍-钨诱导共沉积的方式,共析形成镍钨合金。糖精为一种镀镍光亮剂,能使镀镍层晶粒尺寸减小,还能减小镀层的张应力,增加镀层的延展性。丙炔醇醚丙烷磺酸钠起到整平和光亮的作用,镀液覆盖能力好,镀层应力低。丙炔醇醚丙烷磺酸钠和糖精这两种添加剂协同作用,使镀层达到平滑细晶的效果,增加镀层均匀覆盖性。在这两种添加剂的作用下,阴极极化作用会强,对金属沉积有一定抑制作用,导致金属镀层总量下降;也使金属析出电位适当负移,钨的标准电极电位较镍正,共沉积的钨含量占比会适当降低。

6、进一步地,所述铜箔表面耐热阻挡层处理液的ph值为1.5-2.5,温度为50-70℃。

7、进一步地,所述铜箔表面耐热阻挡层处理液的ph值采用酸液或碱液进行调节,酸液为硫酸,碱液为氢氧化钠。

8、本发明的第二个目的在于提供上述铜箔表面耐热阻挡层处理液在制备高速板用hvlp铜箔中的应用。

9、进一步地,所述高速板用hvlp铜箔的制备方法包括耐热阻挡层处理,所述耐热阻挡层处理的处理液为上述铜箔表面耐热阻挡层处理液。

10、进一步地,所述耐热阻挡层处理的阴极电流密度为2-5a/dm2。

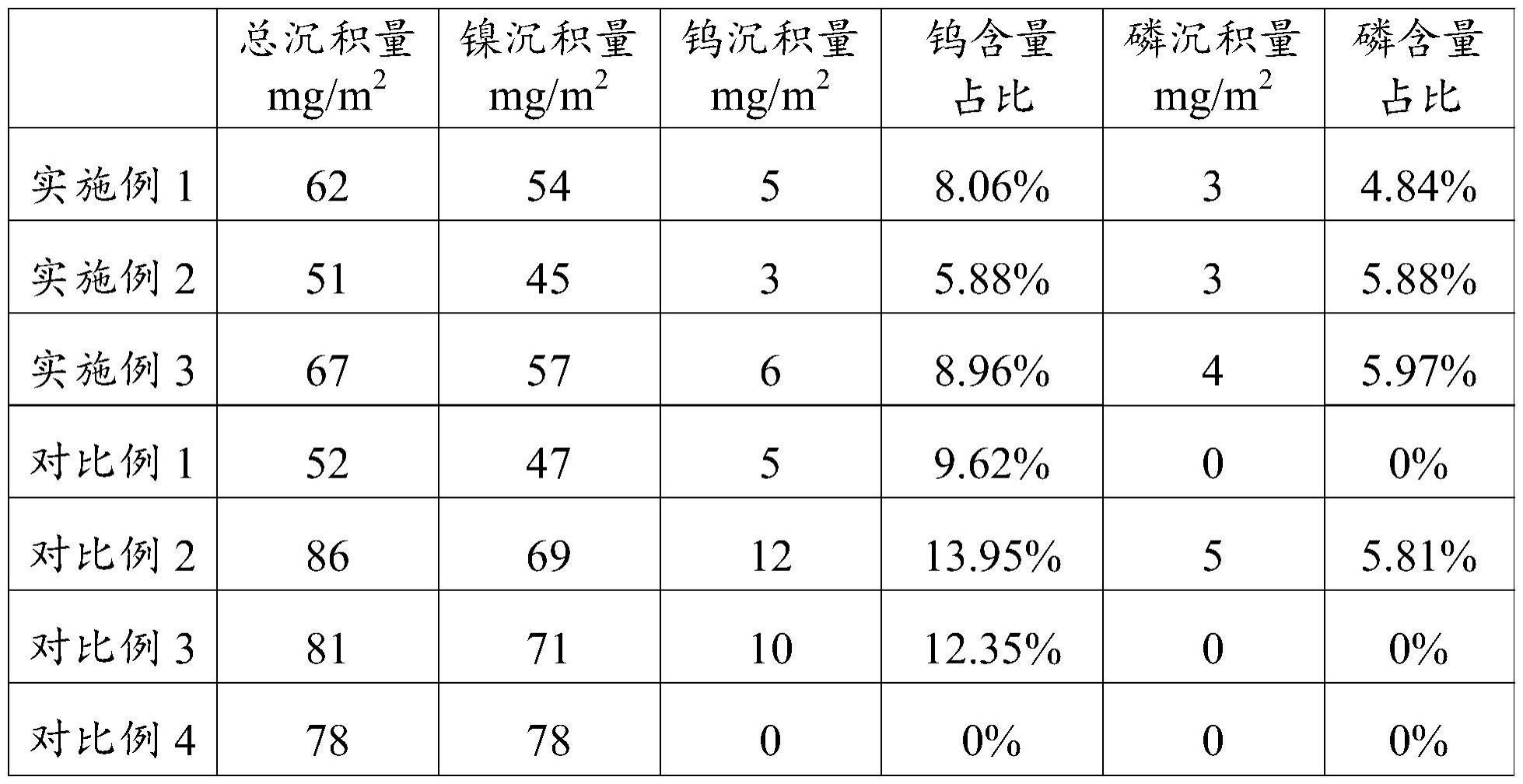

11、进一步地,所述耐热阻挡层处理的电沉积量为50-70mg/m2。

12、所述高速板用hvlp铜箔的粗化处理面的耐热阻挡层中钨含量占比6-10%,磷含量占比3-6%。

13、本发明的有益效果为:

14、1)本发明的铜箔表面耐热阻挡层处理液,材料简单易得,安全环保。

15、2)采用本发明的铜箔表面耐热阻挡层处理液制备的表面耐热阻挡层镀层致密、光滑性好、孔隙率低;磁性弱,对高频信号传输影响小。

16、3)本发明的铜箔表面耐热阻挡层处理液可应用于高速板用hvlp铜箔的制备,工艺流程简单,制备的高速板用hvlp铜箔具有优良的耐热性,尤其可提高铜箔压制后的耐热性及高温剥离强度。

技术特征:

1.一种铜箔表面耐热阻挡层处理液,其特征在于,每升处理液中包含以下组分原料:硫酸镍17-25g,氯化镍5-8g,钨酸钠4-5g,硼酸30-40g,次亚磷酸钠3-7g,硫脲0.1-0.3g,丙炔醇醚丙烷磺酸钠0.05-0.08g,糖精0.8-1.3g,余量为水。

2.根据权利要求1所述的铜箔表面耐热阻挡层处理液,其特征在于,所述铜箔表面耐热阻挡层处理液的ph值为1.5-2.5,温度为50-70℃。

3.如权利要求1或2所述的铜箔表面耐热阻挡层处理液在制备高速板用hvlp铜箔中的应用。

4.根据权利要求3所述的应用,其特征在于,所述高速板用hvlp铜箔的制备方法包括耐热阻挡层处理,所述耐热阻挡层处理的处理液为权利要求1或2所述的铜箔表面耐热阻挡层处理液。

5.根据权利要求4所述的应用,其特征在于,所述耐热阻挡层处理的阴极电流密度为2-5a/dm2。

6.根据权利要求4所述的应用,其特征在于,所述耐热阻挡层处理的电沉积量为50-70mg/m2。

技术总结

本发明属于铜箔表面处理技术领域,涉及一种铜箔表面耐热阻挡层处理液及应用,每升处理液中包含以下组分原料:硫酸镍17‑25g,氯化镍5‑8g,钨酸钠4‑5g,硼酸30‑40g,次亚磷酸钠3‑7g,硫脲0.1‑0.3g,丙炔醇醚丙烷磺酸钠0.05‑0.08g,糖精0.8‑1.3g,余量为水。本发明的铜箔表面耐热阻挡层处理液,材料简单易得,安全环保;采用本发明的铜箔表面耐热阻挡层处理液制备的表面耐热阻挡层镀层致密、光滑性好、孔隙率低;磁性弱,对高频信号传输影响小;用于制备的高速板用HVLP铜箔具有优良的耐热性,尤其可提高铜箔压制后的耐热性及高温剥离强度。

技术研发人员:孙云飞,王学江,王天堂,谢锋,王其伶,张艳卫,刘铭,张嵩岩,徐媛亭

受保护的技术使用者:山东金宝电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!