一种三氯化铁蚀刻废液的循环回用与资源回收方法与流程

本发明涉及废弃物回收再利用,具体涉及一种三氯化铁蚀刻废液的循环回用与资源回收方法。

背景技术:

1、三氯化铁蚀刻液对铜、不锈钢等金属具有很强的氧化腐蚀作用,且相对其他蚀刻液具有更低的价格和更快的蚀刻速度,常用于印刷电路板和其它金属的蚀刻,涉及电子、pcb制造、金属加工和汽车等多种行业。

2、三氯化铁蚀刻液主要成分包括三氯化铁和hcl,有时还需要根据不同蚀刻要求适当增加其他试剂,如hno3、h3po4、nh4cl、nh4no3、硫脲、苯并三氮唑等。对于不锈钢蚀刻,三氯化铁蚀刻液在工作过程中不断消耗fe3+,同时产生fe2+、cu2+、ni2+、cr3+等金属离子,随着fe3+浓度降低,其他金属离子浓度增大,蚀刻效率逐渐下降,通过添加氧化剂补充hcl的方式可恢复部分蚀刻液性能,其余部分则作为废液排出。在以不锈钢为处理对象的三氯化铁蚀刻废液中,通常含有hcl及fe3+、fe2+、cu2+、ni2+、cr3+、mn2+、na+等多种金属离子,具有较强的酸性和腐蚀性及对生态环境和人体健康具有有害影响的毒性。

3、目前,三氯化铁蚀刻废液主要处理方式为集中收集后中和沉淀,存在使用大量碱剂、产生大量金属污泥及资源浪费的问题。三氯化铁蚀刻废液再生和循环回用能够降低蚀刻企业生产成本,且具有重要的社会和环境效益。对于三氯化铁蚀刻废液,周期性或持续性去除其中全部或部分ni2+,cr3+,cu2+等金属离子,同时将fe2+氧化为fe3+,并补充适量的hcl,蚀刻液性能可以恢复。其中,fe2+氧化为fe3+的过程可以使用化学氧化或电解技术等实现,ni2+,cr3+,cu2+等金属离子的去除或回收多采用结晶、置换、还原、沉淀、萃取等物理化学处理技术。

4、cn 115710705a公开了一种三氯化铁蚀刻液再生利用系统及方法,通过置换反应将蚀刻液中的cu2+还原成海绵铜进行回收,通过o2氧化再生fecl3蚀刻液进行循环利用,增量蚀刻废液加工成固体羟基铁作为副产品回收。该方法避免了利用电解技术再生三氯化铁蚀刻液的过程中发生阳极析cl2、阴极析h2反应产生的泄漏造成环境危害甚至发生爆炸的风险。但是该技术适用于含cu2+的三氯化铁蚀刻废液的再生,无法应用于含ni2+,cr3+等其它金属的蚀刻废液的再生和资源回收。

5、对于含多种金属成分的复杂蚀刻废液,如同时含有ni2+,cr3+,cu2+等金属离子的三氯化铁蚀刻废液,cn 107059011a通过离子膜电解槽阳极进行蚀刻废液再生,阴极进行铜、镍、铬合金回收,存在产物不好利用且能耗高的问题,同时,电解过程不可避免的发生阳极析cl2和阴极析h2反应,存在泄漏和爆炸风险。cn 110857470a利用隔膜电解技术进行蚀刻废液再生,增量蚀刻废液通过化学沉淀处理,但是,其阴极主要发生阴极析h2反应具有较大生产安全风险;将全部废液进行化学除杂需要大量沉淀剂和ph调节剂且副反应较多,经济性差,尾水未经深度处理,排放存在环境风险。

6、因此,针对现有技术的不足,需要提供一种安全高效且实用性强的三氯化铁蚀刻废液的循环回用与资源回收方法。

技术实现思路

1、本发明的目的在于提供一种三氯化铁蚀刻废液的循环回用与资源回收方法,利用双室电解技术进行三氯化铁蚀刻废液的再生与循环回用,利用电解技术进行铜回收,利用分步化学沉淀技术进行镍、铬回收,利用铁氧体技术进行废液深度处理,实现了三氯化铁蚀刻废液的循环回用与资源回收。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种三氯化铁蚀刻废液的循环回用与资源回收方法,所述循环回用与资源回收方法包括如下步骤:

4、(1)将三氯化铁蚀刻废液分别通入电解槽阳极室和阴极室进行电解处理,所述阳极室得到的再生三氯化铁蚀刻液与添加剂混合后进行循环回用,所述阴极室得到铜与第一处理废液;

5、(2)将第一沉淀剂与步骤(1)所得第一处理废液进行反应,固液分离后得到铬沉淀物与第二处理废液;

6、(3)将第二沉淀剂与步骤(2)所得第二处理废液进行反应,固液分离后得到镍铁沉淀物与第三处理废液;

7、(4)将步骤(3)所得第三处理废液进行铁氧体反应,固液分离后得到铁氧体与第四处理废液,所得第四处理废液排入废水处理装置。

8、本发明提供的循环回用与资源回收方法,首先利用电解技术进行三氯化铁蚀刻废液的再生与循环回用,通过电解将三氯化铁蚀刻废液中的fe2+氧化成fe3+,加入添加剂混合稀释后可以实现一定比例的蚀刻废液进行再生和循环回用;对于其余三氯化铁蚀刻废液,利用电解技术进行铜回收,然后利用分步化学沉淀技术进行镍、铬资源回收,利用铁氧体技术进行废液深度处理及铁资源回收。该循环回用与资源回收方法适用于不同规模的三氯化铁蚀刻废液在线处理与循环回用过程,同时避免氧化剂的使用以及cl2析出造成的环境风险,降低了蚀刻厂家生产成本和环境风险;分步回收过程充分考虑了不同金属离子的特性和反应条件,最小化沉淀剂和ph调节剂的使用,节约了生产成本,实现了蚀刻废液中铁、铜、镍、铬的分步回收和深度处理,具有良好的社会价值和经济价值。

9、优选地,步骤(1)所述通入电解槽阳极室的三氯化铁蚀刻废液的质量百分含量为85~95wt%,通入阴极室的三氯化铁蚀刻废液的质量百分含量为5~15wt%。

10、所述通入电解槽阳极室的三氯化铁蚀刻废液的质量百分含量为85~95wt%,例如可以是85wt%、88wt%、90wt%、92wt%或95wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、根据三氯化铁蚀刻废液中fe2+和fe3+的质量浓度或三氯化铁蚀刻废液比重等参数及回用三氯化铁蚀刻液的质量要求,来确定通入电解槽阳极室的三氯化铁蚀刻废液比例。

12、所述通入阴极室的三氯化铁蚀刻废液的质量百分含量为5~15wt%,例如可以是5wt%、8wt%、10wt%、12wt%或15wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,步骤(1)所述电解槽阳极室与电解槽阴极室为离子膜电解槽阳极室与离子膜电解槽阴极室。

14、优选地,步骤(1)所述三氯化铁蚀刻废液来源于蚀刻槽。

15、优选地,步骤(1)所述通入电解槽阳极室的三氯化铁蚀刻废液中加入溶剂进行稀释。

16、优选地,所述溶剂包括水。

17、经过电解槽阳极室电解处理后的三氯化铁蚀刻废液加水进行稀释,所述稀释的用水量可以通过最终循环回用的蚀刻废液的比重要求和酸度要求进行调节。

18、优选地,步骤(1)所述电解处理过程中调控阳极电解反应电流至无cl2析出。

19、所述电解槽阳极室内可能发生fe2+氧化成fe3+、析cl2的反应,通过实时在线监测orp值调控电解反应电流,确保电解槽阳极室主要发生fe2+氧化成fe3+的反应,且无cl2析出。

20、优选地,步骤(1)所述添加剂包括hcl。

21、优选地,步骤(1)所述混合后所得三氯化铁蚀刻废液与所述通入之前的三氯化铁蚀刻废液体积相等。

22、优选地,步骤(1)所述添加剂还包括hno3、h3po4、nh4cl、nh4no3、硫脲、苯并三氮唑。

23、根据蚀刻要求,向电解处理后所得三氯化铁蚀刻液中加入适量hcl和其他添加剂作为回用蚀刻液,可以实现三氯化铁蚀刻废液的再生和循环回用,所述其他添加剂的种类根据三氯化铁蚀刻废液的循环回用情况进行调整。

24、优选地,步骤(1)所述电解处理过程中调控阴极电解反应电流至无h2析出。

25、电解槽阴极室发生fe3+还原成fe2+、cu2+还原成cu的反应,实现第一处理废液中的cu2+回收,且第一处理废液中的fe3+全部原成fe2+;通过测定cu2+浓度调整电解反应电流,确保无h2析出。

26、优选地,步骤(2)所述第一沉淀剂包括碱剂或磷酸盐。

27、优选地,所述碱剂包括naoh和/或nh3·h2o。

28、优选地,所述碱剂的用量为使第一处理废液的ph值为3.5~5.5,例如可以是3.5、4、4.5、5或5.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,所述第一沉淀剂为碱剂,步骤(2)所述反应为中和沉淀反应。

30、优选地,所述第一沉淀剂为碱剂,步骤(2)所述铬沉淀物为cr(oh)3。

31、优选地,所述磷酸盐包括na3po4、na2hpo4、nah2po4或(nh4)2hpo4中的任意一种或至少两种的组合,典型但非限制性的组合包括na3po4与na2hpo4的组合,na2hpo4、nah2po4与(nh4)2hpo4的组合,或na3po4、na2hpo4、nah2po4与(nh4)2hpo4的组合。

32、优选地,所述磷酸盐的用量为第一处理废液中cr3+物质的量的0.3~1.5倍,例如可以是0.3、0.5、0.8、1.2或1.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述第一沉淀剂为磷酸盐,额外加入碱剂至第一处理废液的ph值为1.5~2.5,例如可以是1.5、2或2.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述碱剂包括naoh和/或nh3·h2o。

35、优选地,所述第一沉淀剂为磷酸盐,步骤(2)所述反应为磷酸盐沉淀反应。

36、优选地,所述第一沉淀剂为磷酸盐,步骤(2)所述铬沉淀物为crpo4。

37、优选地,步骤(2)所述反应的温度为40~95℃,例如可以是40℃、55℃、70℃、85℃或95℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、优选地,步骤(2)所述反应的时间≤1.5h,例如可以是1.5h、1h或0.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、通过控制反应的条件,可以提高回收物的纯度,所得铬沉淀物可用作颜料、涂料和陶瓷的添加剂,以改善产品的性能和质量。

40、优选地,步骤(3)所述第二沉淀剂包括硫化物。

41、优选地,所述第二沉淀剂为硫化物,步骤(3)所述反应为硫化物沉淀反应。

42、优选地,所述硫化物包括h2s、na2s、fe2s或硫磺中的任意一种或至少两种的组合,典型但非限制性的组合包括h2s与na2s的组合,na2s、fe2s与硫磺的组合,或h2s、na2s、fe2s与硫磺的组合。

43、优选地,所述硫化物的用量为第二处理废液中ni2+物质的量的1.0~2.0倍,例如可以是1.0、1.5或2.0,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、优选地,步骤(3)所述镍铁沉淀物包括硫化镍及硫化亚铁的混合物。

45、第二处理废液中加入硫化物进行沉淀,产物包括硫化镍及硫化亚铁的混合物,可作为不锈钢冶炼的镍源,出售给火法镍冶炼公司。

46、优选地,步骤(3)所述反应的温度40~95℃,例如可以是40℃、55℃、70℃、85℃或95℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、优选地,步骤(3)所述反应的时间为0.5~1h,例如可以是0.5h、0.8h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,步骤(4)所述铁氧体反应中加入碱剂与氧化剂。

49、优选地,所述碱剂的用量为使所述第三处理废液的ph值为6~10,例如可以是6、7、8、9或10,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,所述氧化剂包括空气、o2或h2o2中的任意一种或至少两种的组合,典型但非限制性的组合包括空气与o2的组合,o2与h2o2的组合,或空气、o2与h2o2的组合。

51、所述氧化剂的用量为使铁氧体反应得到铁氧体所需的用量。

52、优选地,步骤(4)所述铁氧体反应的温度为室温至75℃,所述室温为25℃。

53、所述铁氧体反应的温度为室温至75℃,例如可以是25℃、40℃、55℃、70℃或75℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54、优选地,步骤(4)所述铁氧体反应的时间为1.5~3.5h,例如可以是1.5h、2.5h或3.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55、对第三处理废液中的剩余金属离子进行深度处理,可以采用铁氧体沉淀法,产物为带有弱磁性的铁氧体,可应用于用于电子设备、通信、电力工程、汽车工业和环境保护等领域。

56、作为本发明所述的循环回用与资源回收方法的优选技术方案,所述循环回用与资源回收方法包括如下步骤:

57、(1)将蚀刻槽中85~95wt%的三氯化铁蚀刻废液通入电解槽阳极室并加入溶剂进行稀释,将其余5~15wt%的三氯化铁蚀刻废液通入阴极室,然后进行电解处理,调控电解反应电流至无cl2、h2析出;所述阳极室得到的再生三氯化铁蚀刻液与添加剂混合后进行循环回用,所述阴极室得到铜与第一处理废液;

58、(2)将第一沉淀剂与步骤(1)所得第一处理废液进行中和沉淀反应或磷酸盐沉淀反应,所述中和沉淀反应或磷酸盐沉淀反应的温度为40~95℃、时间≤1.5h,固液分离后得到铬沉淀物与第二处理废液;

59、所述第一沉淀剂包括碱剂或磷酸盐;所述碱剂的用量为使第一处理废液的ph值为3.5-5.5;所述第一沉淀剂为碱剂,所述铬沉淀物为cr(oh)3;所述磷酸盐的用量为第一处理废液中cr3+物质的量的0.3~1.5倍;所述第一沉淀剂为磷酸盐,额外加入碱剂至第一处理废液的ph值为1.5~2.5;所述第一沉淀剂为磷酸盐,所述铬沉淀物为crpo4;

60、(3)将硫化物与步骤(2)所得第二处理废液进行硫化物沉淀反应,所述硫化物沉淀反应的温度为40~95℃、时间为0.5~1h,固液分离后得到硫化镍及硫化亚铁的混合物与第三处理废液;

61、所述硫化物的用量为第二处理废液中ni2+物质的量的1.0~2.0倍;

62、(4)将步骤(3)所得第三处理废液加入碱剂与氧化剂进行铁氧体反应,温度为室温至75℃、时间为1.5~3.5h,固液分离后得到铁氧体与第四处理废液,所得第四处理废液排入废水处理装置。

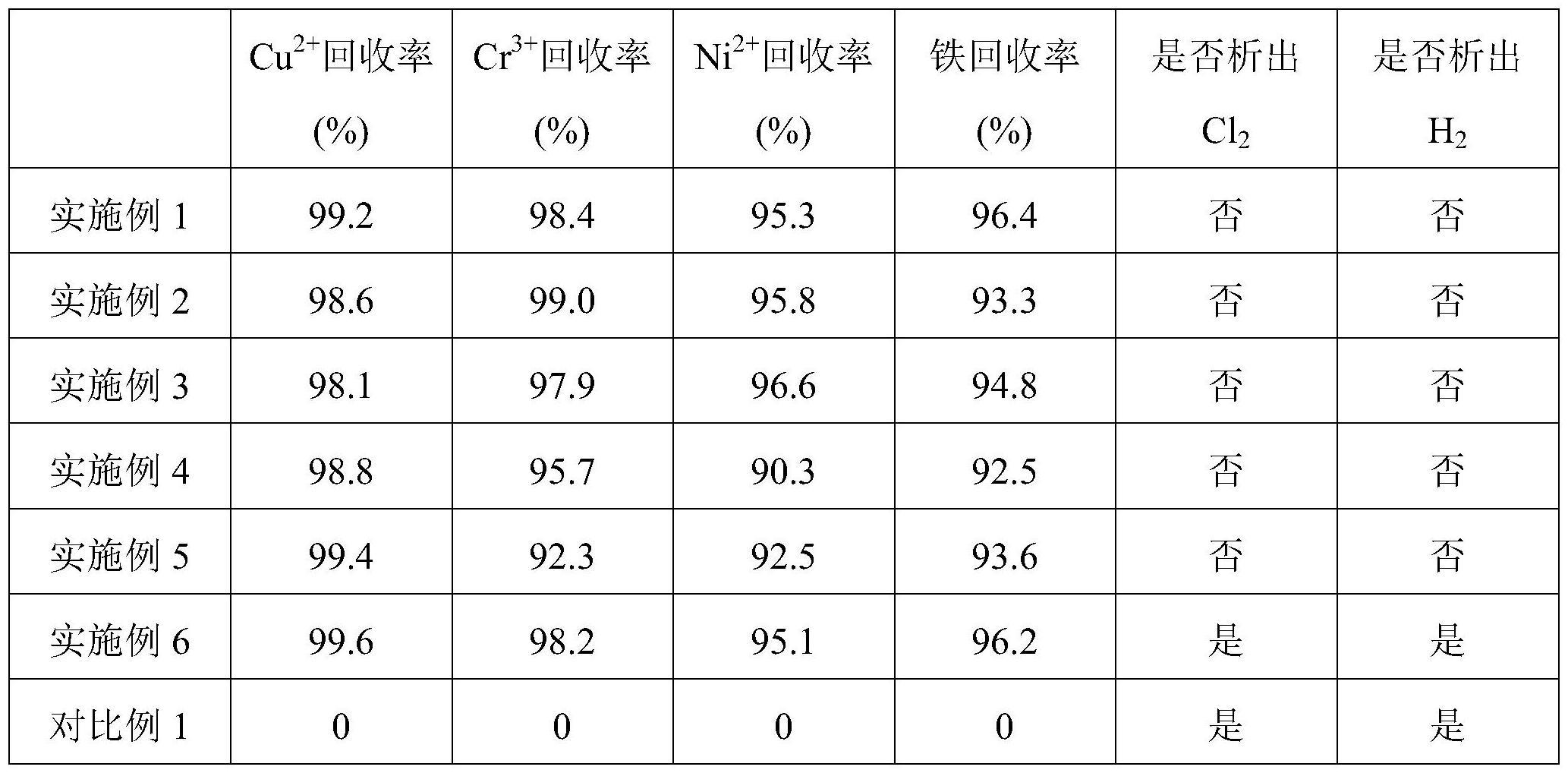

63、相对于现有技术,本发明具有以下有益效果:

64、(1)本发明提供的循环回用与资源回收方法,首先利用电解技术进行三氯化铁蚀刻废液的再生与循环回用,通过电解将三氯化铁蚀刻废液中的fe2+氧化成fe3+,加入添加剂混合稀释后可以实现一定比例的蚀刻废液进行再生和循环回用;对于其余三氯化铁蚀刻废液,同时利用电解技术进行铜回收,然后利用分步化学沉淀技术进行镍、铬资源回收,利用铁氧体技术进行废液深度处理及铁资源回收;

65、(2)该循环回用与资源回收方法具有模块化、实用性强、适用性广的特点,对于不同体量和不同组分的蚀刻废液可以灵活选用不同规模和类型的设备及处理工艺过程,同时避免氧化剂的使用以及cl2、h2析出造成的环境风险,降低了蚀刻厂家生产成本;分步回收过程充分考虑了不同金属离子的特性和反应条件,最小化沉淀剂和ph调节剂的使用,节约了生产成本,实现了蚀刻废液中铜、镍、铬、铁的分步回收和深度处理,减少了废水的排放,具有良好的社会价值和经济价值。

- 还没有人留言评论。精彩留言会获得点赞!