一种电镀液、电镀工艺与印制线路板的制作方法

本发明属于电镀,涉及一种电镀液,尤其涉及一种电镀液、电镀工艺与印制线路板。

背景技术:

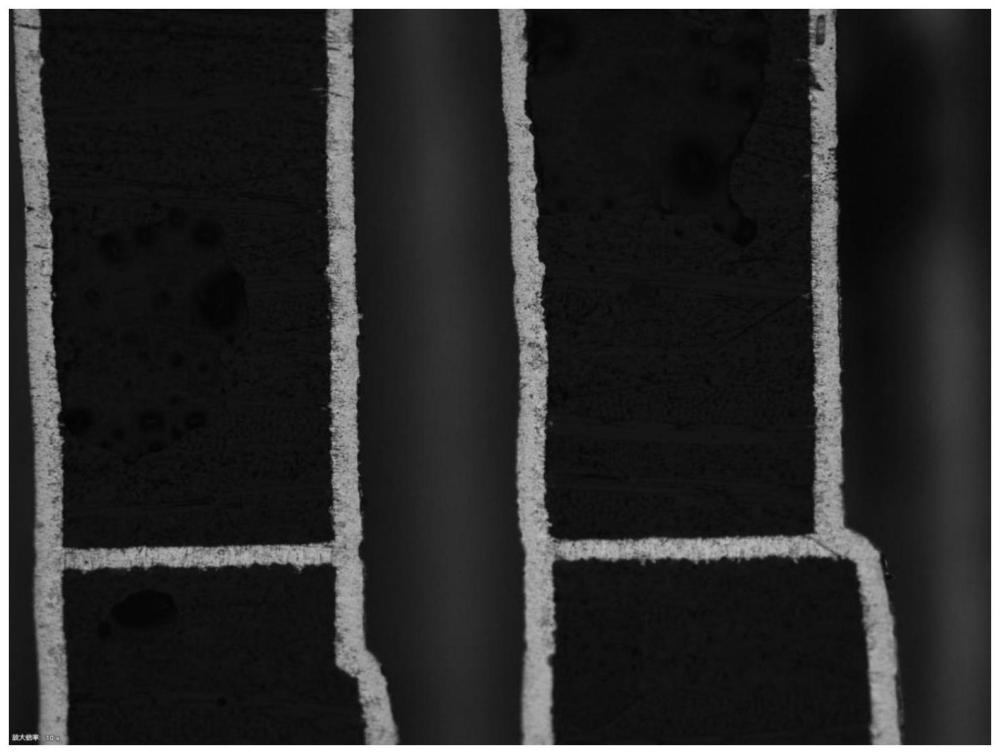

1、随着电子产品的大规模集成化的不断提高,卫星、导航及5g的应用,印制线路板的纵横比也越来越高,对导通孔镀铜的要求自然越来越高,目前普通镀铜工艺存在的以下不足:1)仅能满足低纵横比(板厚:孔径≦8:1)的通孔镀铜需要;2)对于高纵横比(板厚:孔径:12:1-40:1的)孔径印制线路板的通孔镀铜,即便采用低的电流密度(0.5-0.8a/dm2),超长电镀时间(5-6小时)进行通孔镀铜,也会造成板面镀铜特厚,孔内镀铜呈“狗骨”现象(即孔口铜厚过大,孔中间铜厚过小),由于孔中间镀铜过薄,容易引起焊接过程中的孔铜断裂。这是由于孔中心和孔口的电流密度分布不均匀,致使孔内和面铜厚度不均匀的情况,而过厚的面铜又难以制作精细线路。

2、cn115717257a公开了一种pcb板镀铜工艺,涉及线路板电镀技术领域,主要包括以下几个步骤,基板除油:先采用弱碱性的除油液浸泡,并配合超声波清洗,再通过电解将基板上的油脂彻底除尽;基板预处理:先将基板浸没在预浸液中,接着将吹干后的基板在加速剂中浸泡;电镀液预处理:去除电镀液中的有机杂质,对电镀液中硫酸铜、硫酸、氯离子和光亮剂的浓度进行检测并调节;电镀:使电镀液正好淹没基板后通电,对基板进行电镀处理。但是,该pcb板镀铜工艺难以满足高纵横比的通孔镀铜需要。

3、目前公开的电镀液及电镀工艺都有一定的缺陷,存在着高纵横比通孔板镀铜深镀能力差,从而导致板面镀铜层较厚的问题。因此,开发设计一种新型的电镀液、电镀工艺至关重要。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种电镀液、电镀工艺,采用本发明中提供的电镀液进行电镀,解决了高纵横比通孔板的镀铜深镀能力差的问题,提高了深镀能力,从而能够制备板面镀铜层较薄的高纵横比通孔板,使高纵横比通孔镀铜后的蚀刻难度降低,有利于提高密集线路的生产品质。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种电镀液,所述电镀液包括:

4、铜盐50~150g/l,浓硫酸30~250g/l,氯离子0.03~0.12g/l,润湿剂5~20ml/l,光亮剂0.1~2ml/l。

5、本发明中所述铜盐的浓度为50~150g/l,例如可以是50g/l、60g/l、70g/l、80g/l、90g/l、100g/l、110g/l、120g/l、130g/l、140g/l或150g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

6、本发明中所述浓硫酸的浓度为30~250g/l,例如可以是30g/l、50g/l、70g/l、90g/l、100g/l、120g/l、150g/l、180g/l、200g/l、230g/l或250g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

7、本发明中所述氯离子的浓度为0.03~0.12g/l,例如可以是0.03g/l、0.04g/l、0.05g/l、0.06g/l、0.07g/l、0.08g/l、0.09g/l、0.1g/l、0.11g/l或0.12g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8、本发明中所述润湿剂的浓度为5~20ml/l,例如可以是5ml/l、7ml/l、9ml/l、10ml/l、12ml/l、14ml/l、16ml/l、18ml/l或20ml/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、本发明中所述光亮剂的浓度为0.1~2ml/l,例如可以是0.1ml/l、0.2ml/l、0.4ml/l、0.6ml/l、0.8ml/l、1ml/l、1.2ml/l、1.4ml/l、1.6ml/l、1.8ml/l或2ml/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、采用本发明中提供的电镀液进行电镀,解决了高纵横比通孔板的镀铜深镀能力差的问题,提高了深镀能力,从而能够制备板面镀铜层较薄的高纵横比通孔板,使高纵横比通孔镀铜后的蚀刻难度降低,有利于提高密集线路的生产品质。

11、优选地,所述润湿剂包括聚氧基-15羟基硬脂酸酯、alpha-(2-羧基乙基)-omega-[2-[[(9h-芴-9-基甲氧基)羰基]氨基]乙氧基]-聚环氧乙烷、牛脂胺聚氧乙烯醚、聚丙二醇双油酸酯、聚乙二醇嵌段共聚物、聚丙二醇嵌段共聚物或烯丙氧基聚氧乙烯醚中的任意一种或至少两种的组合,典型但非限制性的组合包括聚氧基-15羟基硬脂酸酯与alpha-(2-羧基乙基)-omega-[2-[[(9h-芴-9-基甲氧基)羰基]氨基]乙氧基]-聚环氧乙烷的组合,牛脂胺聚氧乙烯醚与聚丙二醇双油酸酯的组合,聚乙二醇嵌段共聚物与聚丙二醇嵌段共聚物的组合,聚丙二醇嵌段共聚物与烯丙氧基聚氧乙烯醚的组合,或牛脂胺聚氧乙烯醚、聚丙二醇双油酸酯与聚乙二醇嵌段共聚物的组合。

12、优选地,所述润湿剂包括聚氧基-15羟基硬脂酸酯、alpha-(2-羧基乙基)-omega-[2-[[(9h-芴-9-基甲氧基)羰基]氨基]乙氧基]-聚环氧乙烷、牛脂胺聚氧乙烯醚、聚丙二醇双油酸酯、聚乙二醇嵌段共聚物、聚丙二醇嵌段共聚物或烯丙氧基聚氧乙烯醚中的至少三种的组合,典型但非限制性的组合包括聚氧基-15羟基硬脂酸酯、alpha-(2-羧基乙基)-omega-[2-[[(9h-芴-9-基甲氧基)羰基]氨基]乙氧基]-聚环氧乙烷与牛脂胺聚氧乙烯醚的组合,牛脂胺聚氧乙烯醚、聚丙二醇双油酸酯与聚乙二醇嵌段共聚物的组合,或牛脂胺聚氧乙烯醚、聚丙二醇双油酸酯、聚乙二醇嵌段共聚物与聚丙二醇嵌段共聚物的组合。

13、优选地,所述光亮剂包括3-巯基-丙基磺酸-(3-磺丙基)酯、磷酸脂甜菜碱、1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱、n,n二甲基二硫代氨基磺酸钠、连二硫丙烷磺酸钠或3-(苯并噻唑基-s-巯基)丙基磺酸钠盐中的任意一种或至少两种的组合,典型但非限制性的组合包括3-巯基-丙基磺酸-(3-磺丙基)酯与磷酸脂甜菜碱的组合,1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱与n,n二甲基二硫代氨基磺酸钠的组合,连二硫丙烷磺酸钠与3-(苯并噻唑基-s-巯基)丙基磺酸钠盐的组合,连二硫丙烷磺酸钠与3-(苯并噻唑基-s-巯基)丙基磺酸钠盐的组合,或3-巯基-丙基磺酸-(3-磺丙基)酯、磷酸脂甜菜碱与1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱的组合。

14、优选地,所述光亮剂包括3-巯基-丙基磺酸-(3-磺丙基)酯、磷酸脂甜菜碱、1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱、n,n二甲基二硫代氨基磺酸钠、连二硫丙烷磺酸钠或3-(苯并噻唑基-s-巯基)丙基磺酸钠盐中的至少三种的组合,典型但非限制性的组合包括n,n二甲基二硫代氨基磺酸钠、连二硫丙烷磺酸钠与3-(苯并噻唑基-s-巯基)丙基磺酸钠盐的组合,3-巯基-丙基磺酸-(3-磺丙基)酯、磷酸脂甜菜碱与1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱的组合,或磷酸脂甜菜碱、1-(3-磺基丙基)-2-乙烯基吡啶鎓甜菜碱、n,n二甲基二硫代氨基磺酸钠与连二硫丙烷磺酸钠的组合。

15、优选地,所述铜盐包括五水硫酸铜。

16、优选地,所述氯离子由氯盐提供。

17、优选地,所述氯盐包括氯化钠和/或氯化钾中的任意一种或至少两种的组合。

18、第二方面,本发明提供了一种第一方面所述电镀液的电镀工艺,所述电镀工艺包括脉冲电镀;

19、所述脉冲电镀中的正向脉冲的电流密度峰值与反向脉冲的电流密度峰值之比为1:(3~6);

20、所述脉冲电镀中的正向脉冲的脉宽与反向脉冲的脉宽之比为(10~40):1。

21、本发明中脉冲电镀中的正向脉冲的电流密度峰值与反向脉冲的电流密度峰值之比为1:(3~6),例如可以是1:3、1:3.5、1:4、1:4.5、1:5、1:5.5或1:6,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明中脉冲电镀中正向脉冲的脉宽与反向脉冲的脉宽之比为(10~40):1,例如可以是10:1、15:1、20:1、25:1、30:1、35:1或40:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、采用本发明提供的电镀工艺与电镀液进行配合,使高纵横比通孔镀铜的深镀能力达到了90~100%,孔内铜厚极差达到了11~13μm。

24、优选地,所述脉冲电镀的正向脉冲的电流密度峰值为0.4~1a/dm2,持续时间为150~3000ms。

25、本发明中所述脉冲电镀的正向脉冲的电流密度峰值为0.4~1a/dm2,例如可以是0.4a/dm2、0.5a/dm2、0.6a/dm2、0.7a/dm2、0.8a/dm2、0.9a/dm2或1a/dm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、本发明中所述脉冲电镀的正向脉冲的持续时间为150~3000ms,例如可以是150ms、200ms、250ms、300ms、400ms、500ms、700ms、900ms、1000ms、1200ms、1400ms、1600ms、1800ms、2000ms、2200ms、2400ms、2600ms、2800ms或3000ms,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,所述脉冲电镀的反向脉冲的电流密度峰值为2~5a/dm2,持续时间为5~15ms。

28、本发明中所述脉冲电镀的反向脉冲的电流密度峰值为2~5a/dm2,例如可以是2a/dm2、2.5a/dm2、3a/dm2、3.5a/dm2、4a/dm2、4.5a/dm2或5a/dm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、本发明中所述脉冲电镀的反向脉冲的持续时间为5~15ms,例如可以是5ms、6ms、7ms、8ms、9ms、10ms、11ms、12ms、13ms、14ms或15ms,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、优选地,所述正向脉冲的持续时间与反向脉冲的持续时间之比为(20~30):1,例如可以是20:1、22:1、24:1、26:1、28:1或30:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,所述脉冲电镀中使用的阳极为惰性阳极。

32、本发明中以惰性阳极做为脉冲电镀的阳极,具备以下优势:第一,在生产过程中无阳极泥产生,不需要停产对阳极袋和阳极栏中阳极泥进行清洗,也不需要经常进行磷铜球阳极补充,从而提高了生产效率,降低了生产成本;第二,使用不溶性阳极可以使用大的电流密度进行电镀,提高了单位时间内的产能;第三,避免了因磷铜球钝化过度溶解导致铜离子的升高和氯离子的消耗,保证了电镀液中铜离子与氯离子的浓度稳定。

33、优选地,所述惰性阳极包括钛板或钛网。

34、所述脉冲电镀的温度为20~30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述脉冲电镀的时间为4~8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、第三方面,本发明提供了一种印制线路板,所述印制线路板通孔内的铜镀层由第二方面所述的电镀工艺制备得到,所述印制线路板的板厚与孔径之比为(12~40):1。

37、本发明中所述印制线路板的板厚与孔径之比为(12~40):1,例如可以是12:1、14:1、16:1、18:1、20:1、22:1、25:1、30:1、35:1或40:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、优选地,所述印制线路板的通孔内的铜镀层的深镀能力为90~100%,例如可以是90%、91%、92%、93%、94%、95%、96%、97%、98%、99%或100%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,所述印制线路板的通孔内的铜镀层的厚度极差为11~13μm,例如可以是11μm、11.2μm、11.4μm、11.6μm、11.8μm、12μm、12.2μm、12.4μm、12.6μm、12.8μm或13μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、相对于现有技术,本发明具有以下有益效果:

41、(1)采用本发明中提供的电镀液进行电镀,解决了高纵横比通孔板的镀铜深镀能力差的问题,提高了深镀能力,从而能够制备板面镀铜层较薄的高纵横比通孔板,使高纵横比通孔镀铜后的蚀刻难度降低,有利于提高密集线路的生产品质;

42、(2)采用本发明提供的电镀工艺与电镀液进行配合,使高纵横比通孔镀铜的深镀能力达到了90~100%,孔内铜厚极差达到了11~13μm;

43、(3)本发明中以惰性阳极做为脉冲电镀的阳极,具备以下优势:第一,在生产过程中无阳极泥产生,不需要停产对阳极袋和阳极栏中阳极泥进行清洗,也不需要经常进行磷铜球阳极补充,从而提高了生产效率,降低了生产成本;第二,使用不溶性阳极可以使用大的电流密度进行电镀,提高了单位时间内的产能;第三,避免了因磷铜球钝化过度溶解导致铜离子的升高和氯离子的消耗,保证了电镀液中铜离子与氯离子的浓度稳定。

- 还没有人留言评论。精彩留言会获得点赞!