一种电解水制氢膜电极浆料涂布制备方法与流程

本发明专利属于pem电解水制氢,尤其涉及一种电解水制氢膜电极浆料涂布制备方法。

背景技术:

1、在pem电解水装置中,膜电极是电解槽的核心部件,是发生水电化学分解反应的场所,直接决定pem电解槽的性能和寿命。pem电解水膜电极主要由质子交换膜、阳极催化层、阴极催化层、阳极铂钛扩散层、阴极铂钛扩散层组合而成。膜电极的制备方法及工艺对电解水的性能有很大的影响,目前常用的方法是将阴阳极催化层浆料通过涂覆、转印或喷涂的方法直接覆于质子交换膜两侧,该方法工序比较简单,容易完成膜电极的制备,但是容易产生质子交换膜的溶胀及形变问题,使膜的强度受到一定的损伤,同时催化层与质子交换膜直接的接触界面阻抗较大,导致质子的传递阻力大,严重影响膜电极的电解性能和稳定性。

2、常规的制作膜电极技术方案,一种是采用分散配好以后的催化剂浆料用超声波喷涂,直接喷到质子交换膜上面。正极喷完后再喷阴极;还有另外一种制作技术,催化剂浆料配好以后,用刮刀,刮涂到质子交换膜的片材上面,也是正极刮涂完之后烘干后,再刮另外一面负极。这两种技术方案的缺点是因为在催化剂浆料里面含有大量的水,质子交换膜卷材裁剪成片材以后,直接用来超声波喷涂或者使用刮刀刮涂,在一定的温度条件下,比如在温度为80℃—120℃,在正常的室内湿度(50%相对湿度)下面进行超声波喷涂或者刮刀刮涂的工艺的时候,由于催化剂的浆料里面含有大量的水的作用,在超声波喷涂或刮刀刮涂后烘干就会使膜电极(ccm)由于水的作用产生溶胀导致变形。膜电极变形后,如果再进行下一步对膜电极边框贴合加工的情况下,就会产生很大的困扰和麻烦。

3、专利申请cn201911001264.8公开了一种膜电极的制备方法,包括以下操作: 在质子交换膜的一侧涂布第一活性物质催化剂浆料,干燥,得到第一活性物1.质催化剂层;将质子交换膜涂覆有第一活性物质催化剂层的一面吸附于真空平台上,质子交换膜和真空平台之间还设置有多孔膜;在质子交换膜的相对一侧涂布第二活性物质催化剂浆料,干燥,得到第二活性物质催化剂层;在第一活性物质催化剂层和第二活性物质催化剂层的四周均贴合边框,并在第一活性物质催化剂层和第二活性物质催化剂层的表面覆盖碳纸。该方法主要利用真空作用在质子交换膜的两侧形成压差,在涂布第二活性物质催化剂浆料时,质子交换膜因溶胀产生的起皱会被大气压紧压在多孔膜上,质子交换膜不会鼓起,从而保证了工艺过程中被涂覆面的平整易涂,解决质子交换膜在涂布过程中因接触溶剂导致的溶胀问题,得到的膜电极表面平整、均匀度高且电化学性能优异,该专利技术主要是利用真空吸附的方式避免质子交换膜溶胀起皱,但是该方法操作复杂,对真空度的控制要求比较高,不同的质子交换膜采用的真空度不同,而且很容易由于受力不均导致质子交换膜破裂。

技术实现思路

1、本发明的主要目的是提出一种pem电解水制氢膜电极浆料涂布的制备方法。旨在解决现有的膜电极直涂浆料涂布制备过程以及电解水过程中质子交换膜容易出现溶胀、变形的问题,同时解决涂布制备得的膜电极催化层与质子交换膜之间接触阻抗大、质子传导阻力大的问题。本发明提供的涂布制备方法得到的pem电解水制氢膜电极能有效增强质子交换膜的强度、提高质子在催化层和质子交换膜接触界面的传导速率,本发明中一种适用于直涂技术的工艺与配方,在浆料工艺和生产效率方面实现了创新性改良、提升膜电极的性能和稳定性。

2、本发明的目的至少通过如下技术方案之一实现。

3、一种电解水制氢膜电极浆料涂布制备方法,包括以下步骤:

4、步骤a.刮刀四面制备器直涂法制备膜电极ccm;

5、步骤w1:将60um-120um的质子交换膜卷材裁切成6.5*6.5mm片材,并将质子交换膜pem放入去离子水中进行清洗,然后将离型膜裁切成与质子交换膜一样的尺寸,在离型膜中间位置裁切4.5*4.5mm的涂布面积;

6、步骤w2:将阳极催化层浆料配置与超声搅拌,设置刮刀涂布试验机真空吸附,进行热处理;

7、步骤w3:将一张气体扩散层平整固定于真空吸附平台上固定,取出质子交换膜片材平整放置在气体扩散层上,并在质子交换膜上放裁切好的离型膜,抽气真空吸附住加热;

8、步骤w4:通过刮刀涂布试验机加四面制备器将匀质后的阳极催化剂浆料直涂至质子交换膜pem表面,然后利用真空吸附加热平板烘干;所述刮刀涂布试验机加四面制备器速度为:涂布厚度50um浆料用时为20s~30s;

9、步骤w5:阴极催化层浆料配置与超声搅拌,将质子交换膜另一侧平整放置气体扩散层上,在质子交换膜上放离型膜,并真空吸附住加热;

10、步骤w6:通过刮刀涂布试验机加四面制备器将匀质后的阴极催化剂浆料直涂至质子交换膜pem表面,然后利用真空吸附加热平板烘干,得到膜电极ccm;

11、步骤w7:将烘干后ccm放置在显微镜下测试表面的洁净与裂缝(表面无杂质、油污、白点、裂缝、破损);

12、步骤b.膜电极边框的贴合;

13、步骤m1:将阴阳极聚萘二甲酸乙二酯pen边框材料裁切成为所需形状,切割内圈沿着膜电极活性区域,外圈沿着电极槽外边界区域;

14、步骤m2:将边框材料的离型膜层剥离,将阴极边框材料热熔胶层向上放置在贴合夹具上面,并且将边框外边缘一角对准贴合夹具正上方,并将ccm放置在阴极边框材料上,真空吸附质子交换膜完全铺平在边框材料上,阳极边框材料热熔胶层向下放置在ccm上方,并将边框材料完全平铺在膜电极上;

15、步骤m3:将贴合夹具另一面盖在阳极边框上方,将贴合夹具整体使用热压机进行热压机的热压,压合后将膜电极整体从贴合夹具中取出,待完全冷却后即完成ccm气体扩散层边框贴合;

16、步骤c.膜电极铂钛纤维的贴合;

17、步骤m1:将铂钛纤维毡气体扩散层裁切成5.5*5.5mm片材,在边框与ccm催化层反应区0.5-1.5mm点胶;

18、步骤m2:将铂钛纤维毡气体扩散层放置在贴合治具定位,将点胶完成的阴极面ccm贴合;

19、步骤m3:将铂钛纤维毡气体扩散层进行点胶和阳极铂面ccm进行贴合,并进行热压处理,得到pem电解水制氢膜电极;

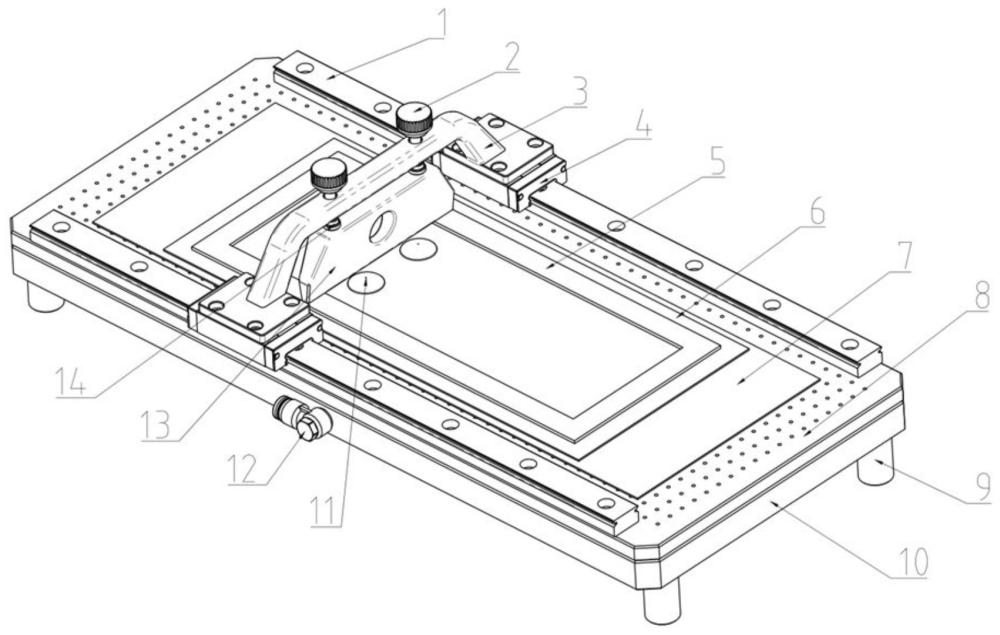

20、所述刮刀四面制备器包括直线导轨、调节旋扭、悬臂、导轨滑块、真空吸附板、撑柱、底板、管接头、四面制备器和调节螺杆;所述真空吸附板位于底板上,所述真空吸附板的两侧边缘位置设置有直线导轨;所述四面制备器与悬臂连接,所述悬臂通过导轨滑块与直线导轨连接;所述四面制备器通过螺母与调节旋扭调节高低;所述底板侧面设置有管接头。

21、上述方法中,所述质子交换膜为全氟磺酸膜,厚度为60μm~120 μm 。

22、上述方法中,所述步骤a中, 所述阳极催化剂浆料中:所述阳极催化剂包括iro 2、ruo 2 、ir黑中的一种或多种;所述粘结剂包括全氟磺酸树脂溶液;所述分散剂包 括去离子水、乙醇、异丙醇中的一种或多种,所述阴极催化剂浆料中:所述阴极催化剂包括pt/c、pt黑中的一种或多种;所述粘结剂包括全氟磺酸树脂溶液;所述分散剂包括去离子水、乙醇、异丙醇中的一种或多种。所述阳极催化层中的阳极催化剂载量为0.5—3.0mg/cm2,所述阴极催化层中的pt载量为0.3—2.0mg/cm2。

23、上述方法中,所述步骤a中在直涂催化剂浆料时,通过改变速度与四面制备器厚度,所述厚度 可达4um~10um。

24、上述方法中,步骤a中,在直涂时,所述四面制备器与膜高度30μm~120μm,所述刮配涂覆器速度为10-48mm/s,所述加热板温度为70℃~100℃, 所述真空气压0.1kpa-0.5pka。

25、上述方法中,步骤a中,加热板表面的圆形通孔直径为0.5mm-5 mm,两个孔间的距离为3- 20 mm。

26、上述方法中,步骤a中,在直涂时,四面制备器直涂路径为沿着pem中间呈直形涂布。

27、上述方法中,步骤a中,在直涂时,所述工进速度为20mm/s~60 mm/s。

28、上述方法中,步骤a中,在直涂时,所述浆料流量为0.1ml/min~1.0 ml/min。

29、上述方法中,步骤a中,在直涂时,所述直涂时间为10~50mm/s 。

30、上述方法中,所述膜电极的稳定性具有明显的提升,其中当电压1.9v时,电流密度提升了17.3%;而经过50小时稳定性测试后,电压变化仅为6.67%,降低了21.33%。

31、上述方法中,所述步骤a中,所述阳极催化层浆料与阴极催化层浆料催化层超声搅拌时间为30-50min。

32、上述方法中,所述步骤a,步骤w2中,热处理温度为70℃~100℃;热处理时间为5min~10 min。

33、上述方法中,所述步骤b中,阴极活性区与边框材料的内圈相吻合;边框材料内圈与阳极活性区相吻合。

34、上述方法中,步骤b中,聚萘二甲酸乙二酯pen边框材料的厚度为35μm~50μm。

35、上述方法中,步骤b中,在热压时,所述热压温度为80℃~120℃,所述热压压力为100kg-10000kg,所述热压时间为20s~90s。

36、上述方法中,步骤c中,所述铂钛纤维毡厚度为0.4mm±0.05mm。

37、上述方法中,所述步骤c中,pem电解水膜电极的总厚度为38mm~50mm。

38、上述方法中,步骤c中,在点胶时,所述点胶高度为20-50um,所述点胶宽度为50-100um,

39、上述方法中,步骤c中,在热压时,所述热压温度为25℃~50℃ ,所述热压压力为100kg-1000kg,所述热压时间为20s~90s。

40、与现有技术相比,本发明的优势在于:

41、(1)利用本发明的技术方案制作的一种电解水制氢膜电极直涂浆料涂布制备方法,本发明在质子膜厚度120um直行涂布,通过直涂刮刀涂布试验机真空吸附平台与加热板表面加温,解决由于水的作用了产生溶胀导致变形。

42、(2)通过优化浆料配方,实现直涂裂缝较少、裂缝覆盖率小于0.05%的催化剂涂层。

43、本发明采用直涂法。

44、(3)通过优化四面制备器厚度、真空平台加热温度、直涂速度等参数,极大提高了直涂效率且有利于铂催化剂的均匀分散,制备得到的ccm催化层厚度均匀,总厚度在135.5μm±1.5 μm之间。

45、(4)通过优化直涂刮配涂覆器速度、离型膜区域固定直涂路径等参数,减少浆料洒在有效附着区域外,降低了直涂过程中浆料损失率,实现了贵金属铂的利用率最大化,节省催化剂原材料成本,催化剂浆料利用率高达85%-95%。

46、(5)通过优化热压机热压温度、压力、时间等参数,减少边框贴合,铂钛纤维毡气体扩散层贴合脱落。

47、(6)通过优化点胶速度、点胶高度等参数,极大提高贴合胶的胶宽、胶高要求,减少膜电极贴合厚度。

48、

- 还没有人留言评论。精彩留言会获得点赞!