一种稳定的含铈超疏水耐蚀减摩涂层及其制备方法

本发明属于超疏水涂层制备和稀土铈应用,具体涉及一种稳定的含铈超疏水耐蚀减摩涂层及其制备方法。

背景技术:

1、在航空航天、能源电力、石油化工等工程领域,摩擦腐蚀所造成的能源损耗和材料破坏普遍存在,引发设备结构或系统的灾难性破坏,造成巨大的经济损失甚至是严重事故。

2、仿生超疏水表面凭借其特殊的润湿性已被广泛应用于防腐蚀、自清洁、油水分离、防覆冰和减阻等诸多领域。仿生超疏水涂层表面形成的低粘附、低摩擦系数复合界面系统能够有效实现界面减摩,同时其憎水性能够将腐蚀介质与材料表面有效隔绝,增强材料耐蚀性能。因此被认为是一种降低摩擦、减缓腐蚀的有效手段。然而,人工超疏水涂层的机械稳定性较差,涂层遭受外界机械作用后,其结构被破坏、低表面能物质消耗,表面摩擦系数增大,憎水作用失效,实际应用推广受限。

3、中国专利申请公布号cn 110684996 a,公开了一种烧结ndfeb磁体表面镍基超疏水耐蚀性涂层的制备方法,采用采用电沉积和化学沉积相结合的方法,制备了具有超疏水性的镍基涂层,提供了更长效的腐蚀防护作用。中国专利申请公布号cn 105648431 a,公开了一种镁合金表面超疏水耐蚀膜层的制备方法,将镁合金表面进行预处理、醋酸酸洗、在十二烷基硫酸钠和naoh混合水溶液中水热处理,得到了微/纳米多级结构的超疏水耐蚀膜层。以上方法构建的超疏水表面能够有效提升材料表面的耐蚀性能,但未考虑表面微纳米结构的稳定性问题,易发生表面微纳结构的损坏,导致疏水性丧失,未利用多因素耦合和多策略协同作用来实现超疏水表面稳定性的增强。

4、中国专利申请公布号cn 114261083 a,公开了一种聚乙烯尼龙共挤薄膜超疏水减摩表面的制备方法,通过微米尺度孔径的不锈钢网在高温环境下对薄膜加压结合剥离过程中通过不锈钢网丝对薄膜拉伸作用得到具有多层级微结构表面的超疏水特性薄膜,具备超疏水、低粘附力和抗结冰、减摩擦的特性。但是这种薄膜在外界机械作用下极易失效,稳定性和耐久性有待提升。同时还存在实验过程较为繁琐,具体操作复杂等问题。中国专利申请公布号cn 109208044 a,公开了一种层状仿生耐磨耐蚀减摩涂层及制备方法,通过电沉积方法制备具有纳米尺度的仿生层状结构,并引入氧化石墨烯和碳量子点实现超疏水涂层的耐蚀性、减摩性以及耐磨性。以上方法创造性的引入氧化石墨烯和碳量子点,首次实现了仿生超疏水涂层的耐蚀和减摩效果。然而,耐蚀性能时效性有待提升,涂层无缓蚀效果。多层级微纳米结构在外界载荷下发生坍塌,超疏水性丧失,支撑结构失去作用,减摩效果降低。

5、目前,兼具耐蚀减摩超疏水涂层稳定性有待提升,且国内外未见针对仿生超疏水表面的耐蚀和减摩的协同作用研究的报道,关于超疏水涂层耐蚀作用和减摩效果的同步增强的有待提升。因此,提出一种充分利用表面改性技术、仿生设计策略和多因素耦合等协同作用来增强仿生超疏水表面稳定性,实现其耐蚀性和减摩作用的技术需求亟需解决。

技术实现思路

1、针对上述技术问题,本发明提供一种稳定的含铈超疏水耐蚀减摩涂层及其制备方法。本发明提供的含铈超疏水耐蚀减摩涂层兼具耐蚀和减摩作用,且制备工艺简单易操作,原料成本低,可实现大面积制备,且制备的超疏水涂层具备较优的机械稳定性。

2、本发明是通过以下技术方案实现的:

3、一种稳定的含铈超疏水耐蚀减摩涂层的制备方法,所述方法为:在预处理的铜板基体上通过电沉积的方法制备形成高硬度微纳米镍磷(ni-p)支撑结构;采用添加纳米二氧化铈颗粒(ceo2)的电解液进行电沉积,实现对微纳米镍磷(ni-p)支撑结构的填充和覆盖;进行表面改性后获得稳定的含铈超疏水耐蚀减摩涂层。

4、进一步地,所述方法包括:

5、(1)ni-p镀液的配制:按比例称取六水合氯化镍、六水硫酸镍、硼酸、氯化铵、次磷酸钠一水合物、十二烷基硫酸钠,加入去离子水中,完全溶解后,在一定温度下机械搅拌,得到ni-p镀液;

6、(2)电沉积制备高硬度微纳米ni-p粗糙结构:以预处理的铜基板为阴极,纯镍板为阳极,将两电极浸入步骤(1)中所述ni-p镀液中,采用电沉积制备获得高硬度微纳米ni-p粗糙结构;

7、(3)ceo2纳米颗粒镀液的配置:将一定比例的ceo2纳米颗粒加入去离子水中,超声搅拌确保分散完全,在搅拌下加入一定量的十六烷基三甲基溴化铵,继续搅拌,获得ceo2纳米颗粒镀液;

8、(4)以步骤(2)处理后的样品为阴极,以纯镍板为阳极,两电极间距为20mm浸入步骤(3)配置的所述ceo2纳米颗粒镀液中进行电沉积,实现对微纳米镍磷(ni-p)支撑结构的填充和覆盖,形成多层级微纳米粗糙结构;

9、(5)将步骤(4)得到的样品进行表面改性,使所述多层级微纳米粗糙结构形成超疏水表面,得到稳定的含铈超疏水耐蚀减摩涂层。

10、进一步地,步骤(1)中,所述ni-p镀液以去离子水为溶剂,各组分的浓度分别为:六水合氯化镍(nicl2·6h2o)浓度为:118.6~474.6g/l;六水硫酸镍(niso4·6h2o)浓度为:26.3~78.9g/l;硼酸(h3bo3)浓度为:15.5~62g/l;氯化铵(nh4cl)浓度为:66.9~267.5g/l;次磷酸钠一水合物(nah2po2·h2o)浓度为:15.9~63.6g/l;十二烷基硫酸钠浓度为:0.43g/l;且在步骤(1)中,所述机械搅拌对应的温度为85℃,该搅拌温度能够使溶液中固体组分充分溶解形成均匀透明的镀液,因此,需要控制搅拌温度;

11、进一步地,步骤(2)中,电沉积的工艺参数为:电流密度:0.5~4a/dm2,ph为3~5,沉积时间15~60min,沉积温度75~85℃,此工艺参数范围下,镍沉积速率和形核大小利于微纳米支撑结构的形成。同时,控制两电极间距为20mm。

12、在本步骤的电沉积过程中,大量的ni2+在阴极附近被还原并沉积到铜基板表面,随后,在ni的催化作用下,h2po2-和ni2+发生还原反应,在75~85℃下镍球的成核速率高于生长速率,镍球累积生长,形成ni-p微纳米球形粗糙结构,最优的沉积温度为85℃。

13、进一步地,ceo2纳米颗粒镀液的配置方法具体为:将一定比例的ceo2纳米颗粒加入去离子水中,超声搅拌(20min)确保分散完全,在搅拌下加入一定量的十六烷基三甲基溴化铵,继续搅拌(10min)配置获得ceo2纳米颗粒镀液;

14、步骤(3)中,所述ceo2纳米颗粒镀液以去离子水为溶剂,各组分的浓度分别为:ceo2纳米颗粒浓度为:0.5~4g/l;十六烷基三甲基溴化铵浓度为:0.02g/l。

15、其中,十六烷基三甲基溴化铵作为阳离子表面活性剂,使ceo2纳米颗粒表面带正电,在电场力作用下,ceo2纳米颗粒不断向阴极移动沉积覆盖在ni-p结构表面。

16、进一步地,步骤(4)中,电沉积的工艺参数为:电流密度:0.5~3a/dm2,沉积时间:1~2h,沉积温度:32℃;控制两电极间距20mm。

17、进一步地,步骤(5)中,表面改性的方法具体为:

18、将步骤(4)得到的样品浸入0.005~0.04mol/l的硬脂酸乙醇溶液中2h,保持温度在60℃,完成硬脂酸在ceo2纳米颗粒表面的接枝,实现低表面能改性,制备得到稳定的含铈超疏水耐蚀减摩涂层。

19、一种稳定的含铈超疏水耐蚀减摩涂层,所述含铈超疏水耐蚀减摩涂层包括:多层级微纳米粗糙结构、在所述多层级微纳米粗糙结构表面的超疏水表面;

20、所述多层级微纳米粗糙结构包括高硬度微纳米ni-p粗糙结构以及通过电沉积在所述高硬度微纳米ni-p粗糙结构内部和表面的ceo2纳米颗粒。

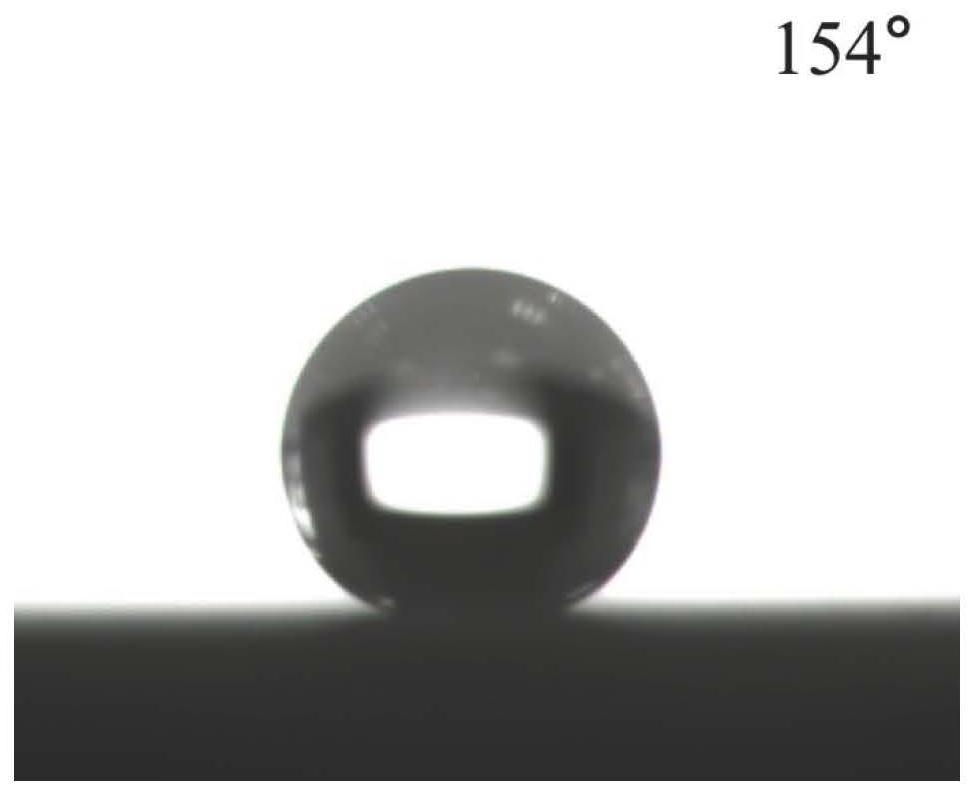

21、进一步地,所述稳定的含铈超疏水耐蚀减摩涂层的接触角为154±2°,滚动角为3±1°;

22、通过超疏水表面的栅栏保护作用和ceo2的缓蚀作用,所述含铈超疏水耐蚀减摩涂层的阻抗膜值提升至104数量级,相位角绝对值增加到20;与铜基材相比,所述含铈超疏水耐蚀减摩涂层的阻抗弧半径提升10倍,阻抗膜值提升一个数量级,相位角绝对值增加了10°。可见,本发明中所述含铈超疏水耐蚀减摩涂层通过超疏水表面的栅栏保护作用和ceo2的缓蚀效果有效提升了材料的腐蚀保护效果。

23、所述含铈超疏水耐蚀减摩涂层的平均摩擦系数为0.037。

24、进一步地,所述高硬度微纳米ni-p粗糙结构的硬度达到528.9hv。

25、本发明的有益技术效果:

26、本发明提供的含铈超疏水耐蚀减摩涂层的制备方法构建的高硬度微纳米ni-p支撑结构为超疏水表面的构建提供结构基础,同时为纳米二氧化铈提供填充空间和支撑作用;高硬度ni-p支撑结构与纳米二氧化铈颗粒复合构造形成多层级微纳米粗糙结构,有效地增强了涂层的机械稳定性;此外,在摩擦磨损过程中高硬度微纳米ni-p支撑结构还可以为提供磨屑存储空间,进而起到降低表面摩擦系数的减摩效果。

27、本发明提供的含铈超疏水耐蚀减摩涂层将纳米ceo2引入到超疏水耐蚀减摩涂层中,ceo2纳米颗粒通过电沉积在所述高硬度微纳米ni-p粗糙结构内部和表面,在摩擦过程中形成微球滑动来降低摩擦系数,实现减摩性能;此外,ceo2作为腐蚀抑制剂提供腐蚀保护作用,增强涂层耐蚀性能。

28、本发明提供的含铈超疏水耐蚀减摩涂层的制备方法能够制备稳定的含铈仿生超疏水耐蚀减摩涂层,具备优异的超疏水性(接触角154±2°,滚动角为3±1°);通过超疏水栅栏保护作用和ceo2的缓蚀效果有效提升了材料的腐蚀保护效果(与基板相比,涂层阻抗弧半径提升10倍,阻抗膜值提升一个数量级,相位角绝对值增加10°);涂层表现出优异减摩性能,平均摩擦系数仅为0.037,这归因于高硬度ni-p微纳结构、低表面能、ceo2纳米颗粒三者协同作用的结果;磨损试验后涂层仍具备超疏水性,涂层机械稳定性优异。

29、本发明提供的含铈超疏水耐蚀减摩涂层的制备方法工艺简单、设备和原料易得、成本较低,易实现工业化生产,有望在海洋机械、电子通信、交通运输、航空航天等领域应用,同时,预期能扩大稀土铈的应用范围,提升其应用价值。

- 还没有人留言评论。精彩留言会获得点赞!