一种表面微孔化柔性光亮镀镍铜箔及其制备方法与流程

本发明涉及金属表面处理,具体是涉及一种表面微孔化柔性光亮镀镍铜箔及其制备方法。

背景技术:

1、随着电子产品不断向多功能和高集成发展,越来越狭窄的设备空间内集成了大量高功率的电子元器件,这使得设备运行过程中不同元件承受的电磁干扰问题越来越严重。此外,由于电子元件的精密化,其对外界电磁信号的忍耐限度也不断降低。要保证这些对电磁信号敏感的电子元件能够正常运行,必须保护它们免受外界和邻近器件产生的电磁辐射的干扰。目前,一些导电布、导电胶带、导电橡胶、金属簧片等产品都能够在不同程度上实现对电磁辐射的屏蔽作用。其中,电磁屏蔽胶带由于屏蔽效果好、重量轻、使用灵活、适用范围广等特点,成为应用于屏蔽电磁辐射最广泛的一类产品。

2、电磁屏蔽胶带通常是在导电的基带上涂覆导电胶联剂等屏蔽增强材料和胶粘剂后再覆盖一层绝缘层和复合离型膜制成。其中,作为主要基材的导电基带可以是纯金属箔(镍箔、铜箔等)、复合金属箔和非金属导电胶膜等。

3、金属镍对于低频和高频磁场均具有较好的屏蔽效能;而金属铜具有良好的导电性,常被用作电屏蔽材料。镀镍铜箔因为兼具镍的磁屏蔽效能和铜的电屏蔽效能,还拥有高的化学稳定性,在电磁屏蔽领域有着广泛的应用,常被用作电磁屏蔽胶带的导电基带。

4、然而,传统的镀镍铜箔表面粗糙度高,高度粗糙的表面不仅外观光亮性低,不够美观,在与离型膜和胶带绝缘层、导电胶层结合时还不够紧密,易因剥离强度较小导致镀镍铜箔和离型膜/绝缘层以及导电胶层分离,使胶带损坏。此外,由于传统镀镍铜箔在镀镍后硬度显著提高,延伸率大幅减低,导致其刚性较大,使制成的胶带粘贴在复杂形状上时易因镀镍铜箔的刚性抗变形而导致胶带从黏附的器件表面开翘、剥离,使屏蔽效果减弱甚至失效。

5、有鉴于此,很有必要开发一种具有微孔化表面的柔性镀镍铜箔,以提高镀镍铜箔与离型膜、绝缘层和导电胶层的结合力,同时镀镍铜箔具有较高的柔性,使得电磁屏蔽胶带能够良好应用于复杂空间。

技术实现思路

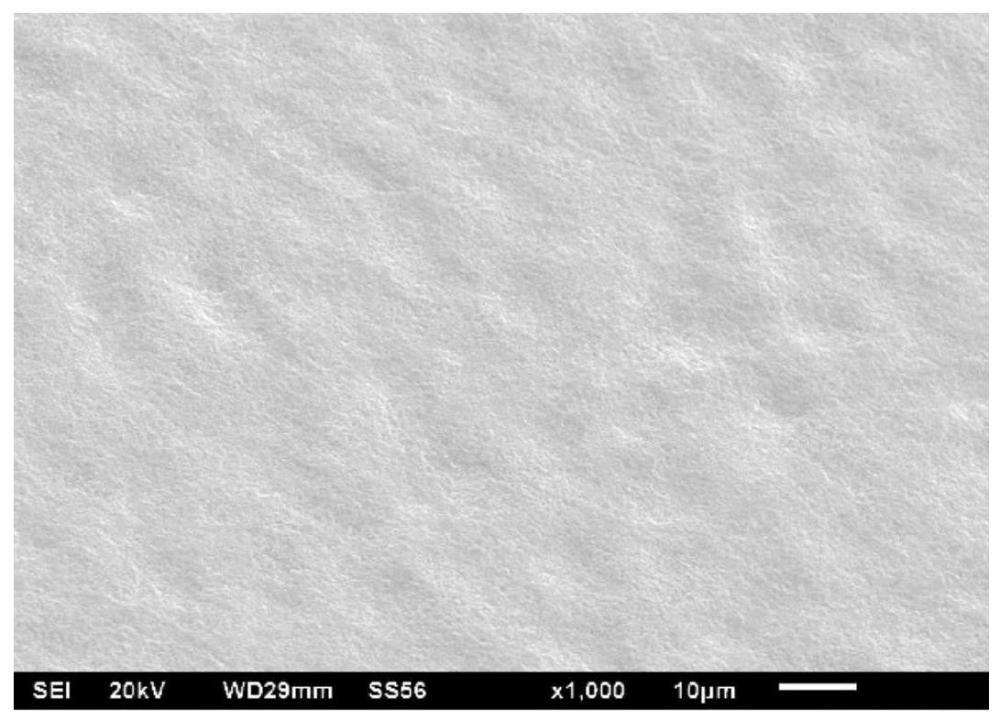

1、针对现有技术的以上缺陷或改进需求,本发明提供一种表面微孔化柔性光亮镀镍铜箔及其制备方法,该镀镍铜箔通过先在铜箔双面镀一层微孔化铜层,然后镀微孔低应力镍层,最后镀平滑镍层,得到的表面微孔化柔性光亮镀镍铜箔双面粗糙度rz为1.5-2.5μm,光亮值为10-500,延伸率>10%,与离型膜、绝缘层和导电胶层具有强结合力,与离型膜贴合后的剥离强度为3-10n/m,与绝缘层结合后的剥离强度为50-200n/m,使制成的电磁屏蔽胶带具有优越的电磁屏蔽效能和极高的使用稳定性,可良好的应用于复杂空间。

2、为了实现上述目的,本发明提供一种表面微孔化柔性光亮镀镍铜箔的制备方法,包括以下步骤:

3、(1)提供一铜箔;

4、(2)镀微孔化铜:采用微孔化镀铜工艺,在铜箔上下表面镀覆一层微孔化铜层,得到微孔化镀铜铜箔;

5、(3)镀微孔低应力镍:在微孔化镀铜铜箔上下表面镀覆一层微孔低应力镍层,得到微孔低应力镍铜箔;

6、(4)镀平滑镍:在微孔低应力镍铜箔上下表面镀覆一层平滑镍层,得到表面微孔化柔性光亮镀镍铜箔;

7、其中,所述表面微孔化柔性光亮镀镍铜箔的双面粗糙度rz为1.5-2.5μm,光亮值为10-500,延伸率>10%;且与离型膜贴合后的剥离强度为3-10n/m,与绝缘层结合后的剥离强度为50-200n/m。

8、由于传统的镀镍铜箔表面粗糙度高,高度粗糙的表面不仅外观不美观,在与离型膜和胶带绝缘层、导电胶层贴合时结合还不够紧密,容易因结合强度较小而导致镀镍铜箔和离型膜、绝缘层和导电胶层分离,使胶带损坏。本发明通过在具有较为平坦表面的柔性铜箔双面采用微孔化镀铜工艺,镀覆一层微小的孔化镀层,可增强镀镍铜箔与离型膜、绝缘层和导电胶层的结合;然后在该微孔化镀铜层表面镀微孔低应力镍层,细化铜箔表面镀层的微孔尺寸,增强微孔镀层的结合力、提高铜箔的化学稳定性,同时可避免因镀镍导致的铜箔硬度和刚性提升;最后在该微孔低应力镍层表面镀层平滑镍层,可防止微孔低应力镍层在复杂条件下使用过程中脱落和开裂,进一步增强镀镍铜箔的磁屏蔽效果和在高温、高热、高湿等复杂条件下的使用稳定性。最终得到的表面微孔化柔性光亮镀镍铜箔具有性质柔软、光亮性好、微孔化表面、与离型膜和胶带绝缘层的附着力高以及具有优越的电磁屏蔽效能和在复杂空间的使用稳定性等特性。

9、进一步地,上述技术方案步骤(1)中,所述铜箔为柔性电解铜箔或压延铜箔,其双面粗糙度rz为0.7-2.5μm,光亮值为10-500,延伸率>10%。

10、进一步地,上述技术方案步骤(2)中,所述微孔化镀铜工艺为:将铜箔放入温度为15-55℃的镀液中,在电流密度为3-25a/dm2下电镀2-10s,即得;其中,镀液由10-55g/l cu2+、80-140g/l h2so4、0.2-1.4g/l第一类添加剂和0.01-0.8g/l第二类添加剂组成。

11、进一步地,上述技术方案中,所述第一类添加剂由第三副族、第四副族和第八副族的金属离子中的三种或多种组成,且至少应包括第三副族、第四副族和第八副族中的各一种金属离子;优选为易变价的ti、ce、pr、tb和fe、ni。本发明第一类添加剂主要用于抑制铜晶粒的树枝状生长,避免铜晶粒生长得疏松、细长,增加均匀性,提高镀镍铜箔与绝缘层的结合力。

12、进一步地,上述技术方案中,所述第二类添加剂由第五副族、第六副族和第五主族的金属酸根离子或非金属酸根离子中的一种或多种组成;优选为v、w、mo、sb的酸根离子;当第一类添加剂与第二类添加剂联合使用时,第一类添加剂的加入比例应在60wt.%-85wt.%(以金属、金属酸根和非金属酸根离子计)。本发明中第二类添加剂用于促进铜晶粒向簇状生长,降低粗糙度的同时进一步提升均匀性,增强镀镍铜箔与绝缘层的结合,保持镀镍铜箔的光亮性,增加铜晶粒均匀性和箔面光亮值,同时,通过控制第一类添加剂和第二类添加剂的加入比例,可有效控制铜箔的rz指标、光亮性、外观均一性以及与胶带离型膜、绝缘层的结合强度。

13、进一步地,上述技术方案步骤(3)中,镀微孔低应力镍层的具体工艺为:将铜箔放入温度为20-55℃的镀液中,在电流密度为20-100a/dm2下电镀5-30s,即得;其中,镀液由5-40g/l镍盐a、15-40g/l h3bo3、100-300g/l导电盐a和5-20g/l阳离子型表面活性剂组成。本发明通过镀微孔低应力镍层,可细化铜箔表面镀层的微孔尺寸、增强微孔镀层的结合力、提高铜箔的化学稳定性,同时避免因镀镍导致的铜箔硬度和刚性提升。

14、进一步地,上述技术方案中,所述镍盐a为niso4、nicl2、ni(no3)2中的一种或多种;所述导电盐a为钠、钾、铵、镁的氯化物或硫酸盐或硝酸盐或乙酸盐中的一种或多种;所述阳离子型表面活性剂为氯化十二烷基三甲基铵、十六烷基三甲基溴化铵、乙酸十二烷基铵、十二烷基磺酸钠等烷基铵盐、烷基磺酸盐中的任一种。

15、进一步地,上述技术方案步骤(4)中,所述镀平滑镍层的具体工艺为:将铜箔放入温度为20-55℃的镀液中,在电流密度为10-35a/dm2下电镀5-20s,即得;其中,镀液由35-80g/l镍盐b、30-40g/l h3bo3、150-250g/l导电盐b和0.5-1g/l光亮剂糖精钠组成。本发明通过镀平滑镍层,可防止多孔低应力镍层在复杂条件下使用过程中的脱落和开裂,增强镀镍铜箔的磁屏蔽效果和在高温、高热、高湿等复杂条件下的使用稳定性。

16、进一步地,上述技术方案中,所述镍盐b为niso4、nicl2、ni(no3)2、氨基磺酸镍中的一种或多种,其中由nicl2提供的ni2+不应超过10%;所述导电盐b为钠、钾、铵、镁的硫酸盐和乙酸盐中的一种或多种。

17、本发明还提供一种表面微孔化柔性光亮镀镍铜箔,所述表面微孔化柔性光亮镀镍铜箔由上述的制备方法制得。

18、与现有技术相比,本发明的有益效果:

19、本发明通过在铜箔双面采用微孔化镀铜工艺,镀覆一层微小的孔化镀层,然后在该微孔化镀铜层表面镀微孔低应力镍层,最后在该微孔低应力镍层表面镀层平滑镍层,同时优化各镀液配比,得到的表面微孔化柔性光亮镀镍铜箔双面粗糙度rz为1.5-2.5μm,光亮值为10-500,延伸率>10%,与离型膜贴合后的剥离强度为3-10n/m,与绝缘层结合后的剥离强度为50-200n/m,具有性质柔软、光亮性好、微孔化表面、与胶带绝缘层的附着力高以及具有优越的电磁屏蔽效能和极高的使用稳定性的特性,能够良好的应用于复杂空间,不发生开翘和剥离,且外观呈光亮银白色,有效解决现有技术的不足。

- 还没有人留言评论。精彩留言会获得点赞!