一种高刚性电解铜箔及其制备方法与流程

本发明涉及铜箔制造,具体涉及一种高刚性电解铜箔及其制备方法。

背景技术:

1、电解铜箔是电解法生产的铜箔,是覆铜板及印制电路板、锂离子电池等制造的重要的材料。电解铜箔产品的优劣主要取决于添加剂的配方以及方法,为了提高电解铜箔的各项性能(如厚度、粗糙度、抗拉强度以及延伸率等),通常会在电解时加入各类添加剂。

2、例如专利cn113445081a公开了电解铜箔用添加剂、电解铜箔用电解液、铜箔及其制备方法,该电解铜箔用添加剂包括:聚二硫二丙烷磺酸钠、醇硫基丙烷磺酸钠、高分子胶、聚乙二醇和羟乙基纤维素。该发明通过特定组分之间的协同作用,解决了铜箔力学性能差的问题,使得得到的铜箔具有制备方法简单,力学性能好的优点。专利cn116516424a则公开了一种持续性高抗拉电解铜箔的制造方法,通过在电解液中加入添加剂制得,其添加剂包括添加剂a:氨基酸类化合物、高半胱氨酸或谷胱甘肽(还原型和氧化型)一种或多种10-50ppm;添加剂b:聚氧乙烯醚磺酸盐类化合物5-15ppm;添加剂c:含硫磺酸盐类化合物0-15ppm;添加剂d:氯离子10-35ppm。该发明制备出的电解铜箔抗拉强度在500mpa以上;且室温放置3天后或高温陈化(210℃,1h)后,抗拉强度也维持在500mpa以上,且可以很好地解决翘曲严重的问题。

3、但上述专利中的电解铜箔存在刚性较低,难以加工制备得到对于电解铜箔刚性要求加高的高密度互连板。针对这一问题,专利cn116695192a公开了一种适用于hdi板的超薄铜箔及其制备方法和应用,具体利用添加剂和电解液进行电解制箔,得到所述超薄铜箔;其中,所述添加剂含己基苄基胺盐、聚二硫二丙烷磺酸钠、n,n-二甲基-二硫代羰基丙烷磺酸钠、羟乙基纤维素、聚乙二醇、水解胶原蛋白和琼脂糖。该发明解决了超薄铜箔在hdi板材加工过程中的刚性较差的难题。但整体而言,上述各个专利中使用的添加剂之间搭配不均衡,存在分子量较大、用量较多的问题,对于超薄铜箔的制备,容易造成大颗粒添加剂吸附在铜箔晶粒表面,使得铜箔缺陷大、杂质过多,难以实现高刚性。

4、但上述技术中的电解铜箔的刚性仍有进一步提高的可能,配方亦可进一步优化,使得制备得到的电解铜箔更为环保,使用时更为安全,基于此,寻找一种高刚性电解铜箔及其制备方法十分必要。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种高刚性电解铜箔及其制备方法,通过对电解铜箔制备过程中添加剂的优化,最终得到的电解铜箔具有较高的刚性。

2、为实现上述目的,本发明采用的技术方案如下:

3、本发明提供了一种电解铜箔,原料包括电解液和添加剂;

4、所述添加剂包括光亮剂、走位剂和整平剂;所述光亮剂包括己基苄基胺盐和聚二硫二丙烷磺酸钠,所述走位剂包括聚乙二醇,所述整平剂包括二氨基聚乙二醇和精氨酸。

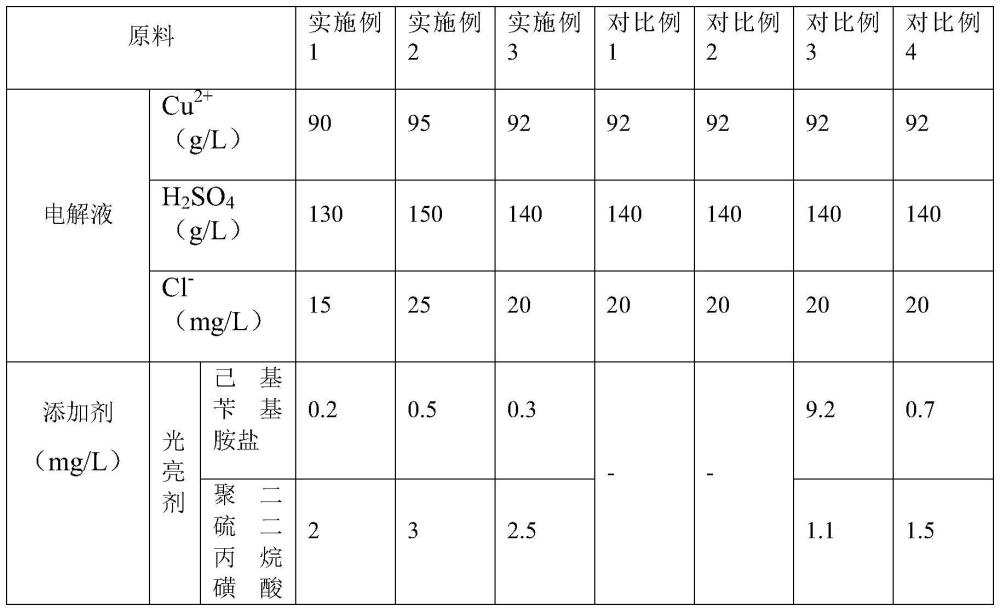

5、进一步地,所述的电解铜箔,按重量份数计,所述添加剂包括己基苄基胺盐0.2-0.5mg/l、聚二硫二丙烷磺酸钠2-3mg/l、聚乙二醇2.0-3.0mg/l、二氨基聚乙二醇1.0-2.0mg/l和精氨酸3.0-4.0mg/l。

6、进一步地,所述聚乙二醇的分子量为400-2000da;所述二氨基聚乙二醇(nh2-peg-nh2)的分子量为400-1000da。

7、进一步地,所述电解液包括cu2+、h2so4和cl-。

8、进一步地,所述cu2+来源于硫酸铜,cl-来源于hcl。

9、优选地,按重量份数计,所述电解液包括90-95g/l cu2+、130-150g/l h2so4和15-25mg/l cl-。

10、进一步地,所述光亮剂、走位剂和整平剂的重量比为(2.4-3.6):(2-3):(4-6)。

11、进一步地,本发明还提供了上述电解铜箔的制备方法,包括以下步骤:利用添加剂和电解液电解制箔,即得。

12、进一步地,所述电解制箔的条件为温度50-52℃,电流密度50-85a/dm2。

13、进一步地,所述电解液的流量为30-40m3/h,所述添加剂的流量为30-40ml/min。

14、进一步地,本发明提供的上述的电解铜箔或上述的制备方法制得的电解铜箔能够用于制备高密度互连板。

15、进一步地,本发明还提供了一种高密度互连板(hdi板),由上述电解铜箔或上述的制备方法制得的电解铜箔加工制得。

16、进一步地,所述高密度互连板的制备方法还包括将电解铜箔进行表面处理,具体包括以下步骤:酸洗、粗化、固化、水洗、防氧化、水洗、钝化、水洗、硅烷化、干燥。

17、在一些具体的实施方式中,所述表面处理,具体包括以下步骤:

18、(1)酸洗:酸洗过程中硫酸的浓度为130-150g/l,温度为30-40℃;

19、(2)粗化:粗化过程中cu2+的浓度为12-14g/l,硫酸浓度为120-150g/l,体系的温度为30-34℃;

20、(3)固化:固化过程中cu2+的浓度为50-56g/l,硫酸浓度为90-120g/l,体系的温度为46-50℃;

21、(4)水洗:水洗过程中采用超纯水,温度25-30℃,水洗至ph=6.8-7.2;

22、(5)防氧化处理;防氧化过程中ni2+的浓度为1.5-2.5g/l,zn2+浓度为3.5-4.5g/l,k4p2o7浓度为70-100g/l,体系的ph值为10-11,温度为25-35℃;

23、(6)水洗:水洗过程中采用超纯水,温度25-30℃,水洗至ph=6.8-7.2;

24、(7)钝化:钝化过程中cro42-的浓度为2.0-2.5g/l,k4p2o7的浓度为80-100g/l,体系的ph为11-12,温度为25-35℃;

25、(8)水洗:水洗过程中采用超纯水,温度25-30℃,水洗至ph=6.8-7.2;

26、(9)硅烷喷涂:硅烷偶联剂的浓度为1.0-1.5g/l,体系的ph为9.0-11.0,温度为25-30℃;所述偶联剂包括乙烯基硅烷偶联剂、苯乙烯基硅烷偶联剂、丙烯基硅烷偶联剂、环氧基硅烷偶联剂、氨基偶硅烷联剂和巯基硅烷偶联剂中的至少一种;

27、(10)烘干:温度105-110℃。

28、进一步地,步骤(2)中所述粗化重复操作至少1次;步骤(3)中所述固化重复操作至少1次。

29、本发明所取得的技术效果是:

30、1.本发明使用己基苄基胺盐和聚二硫二丙烷磺酸钠为光亮剂,可细化晶粒,为高抗拉强度、高刚性奠定基础,聚乙二醇为走位剂,可避免铜离子电沉积过程中造成的铜离子浓度变化过大而晶粒不均匀现象,二氨基聚乙二醇和精氨酸为整平剂,二氨基聚乙二醇又具有醚键的走位属性,可以携带氨基在电沉积铜箔浓度变化时起到高低电位都具有整平作用。光亮剂、走位剂和整平剂三者添加剂分子量均较小,且用量少,即使吸附在铜晶粒周围也不易造成晶粒之间缺陷;且走位剂和整平剂分子量分布较宽,在高低电位都能与光亮剂起到协同作用;并且三者特殊的配比,可实现高刚性。最终制备的生箔具有较高的抵抗变形的能力以及刚性,从而便于后续制备高密度互连板;

31、2.本发明制备得到的高刚性电解铜箔的厚度为8-12μm,处理面粗糙度rz≤2.0μm,剥离强度≥1.1n/mm,可以在200℃烘烤2h后无氧化变色情况;常温形变量为0.2%时,抗拉强度为≥450mpa;在200℃的高温形变量为0.2%时,抗拉强度≥410mpa。

- 还没有人留言评论。精彩留言会获得点赞!