一种高性能多孔自支撑电解水析氢电极的制备方法及快速印刷装置与流程

本发明属于电极制备,具体涉及一种高性能多孔自支撑电解水析氢电极的制备方法及快速印刷装置。

背景技术:

1、氢能被称为“未来能源”和“终极能源”,是目前研究的热点,也是实现碳达峰、碳中和的重要解决方案。在整个氢能发展中,制氢是一切的源头。氢气的制备可以分为工业副产氢、化石燃料制氢和电解水制氢等途径。在众多制氢技术中,电解水制氢具备着绿色环保、可与风能和太阳能结合以及产气纯度高等优点,被认为是目前最有前途和可持续性的产氢途径。然而,电解水制氢目前还存在着反应所需电势过高,商业催化剂价格昂贵,制氢成本较高等问题。因此,开发廉价、高效的电解水三维多孔析氢电极具有重要的实际应用价值。

2、众多研究者已经表明三维一体化自支撑电极是电解水制氢工业电极理想的解决方案。即电极集流支撑层与高效催化层通过化学键合形成一体化三维结构,既保证了电化学反应的快速进行和反应物与产物的快速传递,同时避免催化层脱离带来的安全及稳定性问题。谭勇文等人指出近年来迅速发展的三维自支撑微纳米多孔金属材料,拥有良好的电导率,丰富低配位原子是一种非常重要的潜在电解水制氢电极。但目前微纳米多孔金属的制备方法非常有限,主要是脱合金法和模板法。其中,脱合金法通过化学腐蚀或电化学腐蚀,脱去二元或多元合金中的合金元素,获得纳米尺度三维连通孔结构(几纳米到几百纳米)。而模板法则是通过物理或化学方法,将目标金属材料沉积到多孔模板中,随后去掉模板,得到与模板形貌相似的微纳米多孔金属材料(几纳米到几微米)。整体而言,当前用于制备微纳米多孔金属的方法都主要集中在金属材料成型过程中,利用物理或化学的方法实现多孔结构制备。这些制备方法大多需要经历复杂和长期的处理过程,通常需要借助第二相的引入,例如,模板法中的各种多孔有机物或骨架材料,脱合金化中的惰性金属引入及复杂的合金和去合金化过程。另外第二相去除中采用的酸碱腐蚀工艺也容易产生化学污染。因而,这些方法也普遍存在着过程复杂,周期长,成本较高和环境污染等问题,极大地限制了微纳米多孔金属的广泛应用。与此同时,在制备电极材料时常以掺杂剂的选择入手,但掺杂剂的选择在很大程度上取决于试错法。成批制作电极材料时一般是在导电玻璃基板上附着薄膜来提升性能,目前,喷涂类的电极材料样品通常采用旋涂法,该方法是在离心机的旋转下,使溶液能较均匀地涂在样品表面,但是该方法效率相对较低,无法形成高通量实验。此外,在旋涂的过程中难以保证每次喷涂量相同,涂层也很难实现高度的统一,存在一定的误差。

技术实现思路

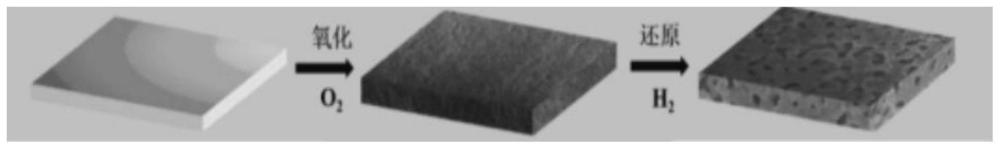

1、本发明考虑到镍金属是目前工业电解水领域非常重要的一类非贵金属催化剂,突破传统三维微纳米多孔金属电极的制备思路,提出了一种通过简单的氧化-还原诱导法直接将商业化的镍片转变为含有三维微纳米多孔结构的高效自支撑镍电极新策略。同时本发明还提供了一种用于制备批量电极材料的平板印刷装置,可以更加高效地制作大批量样品,且喷涂的均匀性好,可缩小误差,使得试验结果的平行性好、精度高。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种高性能多孔自支撑电解水析氢电极的制备方法,所述方法为:

4、步骤一:高温氧化:将镍片放在马弗炉中,设置程序温度为900~1100℃,保持22~25h,在空气气氛中使其完成氧化过程;

5、步骤二:高温还原:将氧化后的镍片放入管式炉中在氩气气氛作为保护气下升温至630~680℃,在氢气气氛中保持8~13min,完成还原过程。

6、进一步地,步骤一中,氧化温度为1000℃,氧化时间为24h。

7、进一步地,步骤二中,还原温度为650℃,还原时间为10min。

8、一种批量制备上述析氢电极的批量印刷装置,所述平板批量印刷装置包括批量印刷装置本体、板车以及喷车,所述的板车设置在批量印刷装置本体内,喷车设置在板车的上方,所述的板车上设有样品盘,喷车内设有多个墨盒。

9、进一步地,所述的墨盒包括相互连通的针管注射器以及喷头,所述的针管注射器通过胶管与喷头相连接。

10、进一步地,所述的样品盘上开设有多个容纳槽。

11、进一步地,所述的板车设置在高度调节机构上,该高度调节机构包括驱动杆以及上下分布的两组升降单元,单组升降单元包括两个交叉分布的连接杆,其中,第一连接杆的一端与工作平台转动连接,另一端与驱动杆连接,第二连接杆的一端与工作平台滑动连接,另一端与驱动杆连接。

12、进一步地,所述的驱动杆为正反螺纹杆,且该正反螺纹杆上设有螺纹套,第一连接杆、第二连接杆通过对应的螺纹套与驱动杆相连接;所述高度调节机构的工作平台和底座上开设有供连接杆滑动的滑槽;所述的驱动杆的端部设有旋钮。

13、进一步地,所述的批量印刷装置本体内设有供喷车水平移动的第一导轨以及供高度调节机构水平移动的第二导轨,且两者的移动方向相互垂直。

14、进一步地,所述的多个墨盒通过固定板进行固定。

15、本发明相对于现有技术的有益效果为:整个制备的过程中,以氧作为“媒介”,通过“氧来”的氧化过程将金属镍转化为氧化镍,再通过“氧去”的还原过程把氧化镍又转化为金属镍。该方案利用了镍氧化-还原过程中体积的膨胀和收缩,以及原子的扩散和重组,自发形成微纳米多孔结构。该方法制备过程中无需模板,也不需要第二相金属的引入具有工艺简单、制备方便、无污染和易于宏量制备等优点。利用本发明制成的三维微纳米多孔镍箔用作高性能电解水制氢的三维自支撑电极。研究表明此三维自支撑电极具有大的比表面积(100~300m2/g),微纳米多孔结构非常有利于电解过程中生成的氢气的释放和逸散。电极在碱性环境中表现出优异的电解水析氢催化性能,在10macm-2电流密度处的过电位为84.3mv,比未处理镍片的过电位(320.2mv)下降了235.9mv。该研究对探索新一代的微纳米多孔金属实用制备技术和开发新型,经济和高效析氢电极都有非常重要的学术和应用意义。

16、本发明的一种用于电极材料的平板批量印刷装置,在板车上设有样品盘,喷车内设有多个墨盒,所述的墨盒包括相互连通的针管注射器以及喷头,利用批量印刷装置的自动喷墨、打印功能,将针管注射器内的喷涂液均匀地喷洒在样品表面,相比与传统的旋涂法,本发明的喷涂速度更快、效率更高,且喷涂更加均匀,可缩小误差,使得试验结果的平行性好、精度高,能够实现升降功能,同时固定板的设置,可保证针管注射器在工作过程中的稳定性。

技术特征:

1.一种高性能多孔自支撑电解水析氢电极的制备方法,其特征在于:所述方法为:

2.根据权利要求1所述的一种高性能多孔自支撑电解水析氢电极的制备方法,其特征在于:步骤一中,氧化温度为1000℃,氧化时间为24h。

3.根据权利要求1所述的一种高性能多孔自支撑电解水析氢电极的制备方法,其特征在于:步骤二中,还原温度为650℃,还原时间为10min。

4.一种批量制备权利要求1~3任一项所述析氢电极的批量印刷装置,其特征在于:所述平板批量印刷装置包括批量印刷装置本体(1)、板车(2)以及喷车(3),所述的板车(2)设置在批量印刷装置本体(1)内,喷车(3)设置在板车(2)的上方,所述的板车(2)上设有样品盘(4),喷车内(3)设有多个墨盒(5)。

5.根据权利要求4所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的墨盒(5)包括相互连通的针管注射器(51)以及喷头(52),所述的针管注射器(51)通过胶管(53)与喷头(52)相连接。

6.根据权利要求5所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的样品盘(4)上开设有多个容纳槽(41)。

7.根据权利要求4-6中任一项所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的板车(2)设置在高度调节机构(6)上,该高度调节机构(6)包括驱动杆(61)以及上下分布的两组升降单元(62),单组升降单元(62)包括两个交叉分布的连接杆,其中,第一连接杆(621)的一端与工作平台(63)转动连接,另一端与驱动杆(61)连接,第二连接杆(622)的一端与工作平台(63)滑动连接,另一端与驱动杆(61)连接。

8.根据权利要求7所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的驱动杆(61)为正反螺纹杆,且该正反螺纹杆上设有螺纹套,第一连接杆(621)、第二连接杆(622)通过对应的螺纹套与驱动杆(61)相连接;所述高度调节机构(6)的工作平台(63)和底座(64)上开设有供连接杆滑动的滑槽(631);所述的驱动杆(61)的端部设有旋钮(65)。

9.根据权利要求4所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的批量印刷装置本体(1)内设有供喷车(3)水平移动的第一导轨(11)以及供高度调节机构(6)水平移动的第二导轨(12),且两者的移动方向相互垂直。

10.根据权利要求4所述的一种用于制备高通量光阳极材料的批量印刷装置,其特征在于:所述的多个墨盒(5)通过固定板(54)进行固定。

技术总结

一种高性能多孔自支撑电解水析氢电极的制备方法及快速印刷装置,属于电极制备技术领域。所述方法为:高温氧化:将镍片放在马弗炉中,设置程序温度为900~1100℃,保持22~25h,在空气气氛中使其完成氧化过程;高温还原:将氧化后的镍片放入管式炉中在氩气气氛作为保护气下升温至630~680℃,在氢气气氛中保持8~13min,完成还原过程。整个制备的过程中,以氧作为媒介,通过氧化过程将金属镍转化为氧化镍,再通过还原过程把氧化镍又转化为金属镍。该方案利用了镍氧化‑还原过程中体积的膨胀和收缩,以及原子的扩散和重组,自发形成微纳米多孔结构。该方法制备过程中无需模板,也不需要第二相金属的引入具有工艺简单、制备方便、无污染和易于宏量制备等优点。

技术研发人员:石雷,李林,文爽,孙双成,孙朝,杨颖,黄志华,邓闹,李亚琦,方昕,孙志强

受保护的技术使用者:株洲国创轨道科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!