催化剂及其制备方法和应用与流程

本发明涉及电解水,具体而言,涉及一种催化剂及其制备方法和应用。

背景技术:

1、电解水制氢作为一个零排放的高纯度氢气生产技术,可以从根本上摆脱氢气生产对化石燃料的依赖,同时可以避免环境污染问题。然而,目前商用电解水催化剂多为贵金属催化剂,其存在用量大,造价高的弊端,且其耐久性表现欠缺,运行过程中易发生溶解,导致电解水催化剂性能下降快,寿命不足等问题;而非贵金属催化剂,一般面临催化活性不足,析氢过电位过大等问题。因此,寻找一种高效、廉价的电催化剂,以加速阴极析氢反应(her)动力学,避免造成不必要的能量消耗是至关重要。

2、有鉴于此,特提出本发明。

技术实现思路

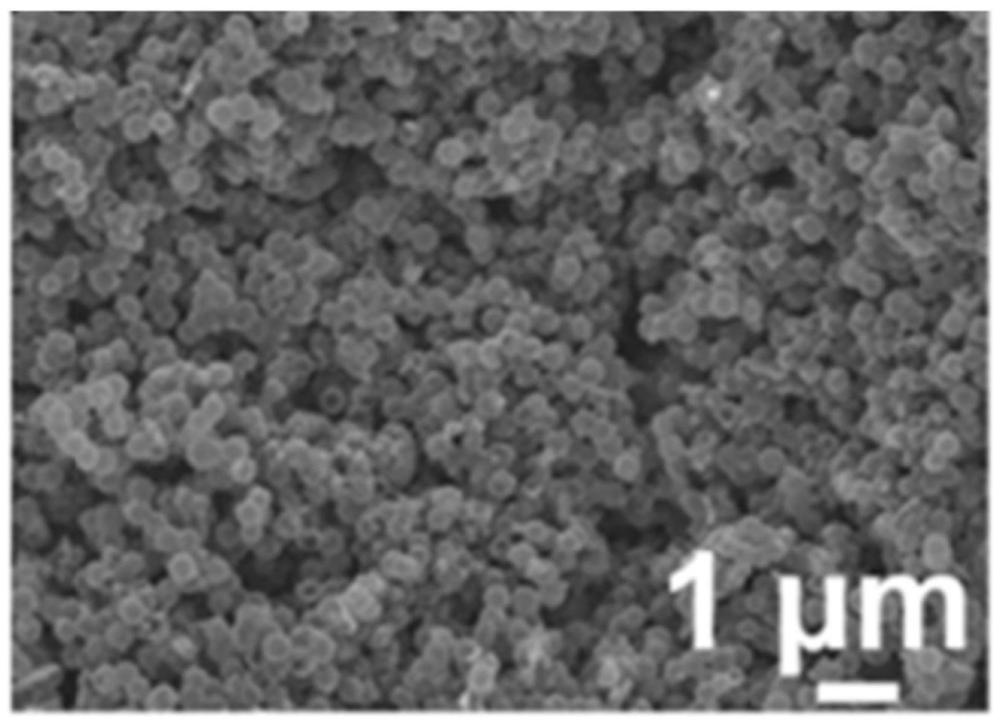

1、本发明的一个目的在于提供一种催化剂的制备方法,该方法可调控催化剂纳米结构、活性组分结晶度及碳组分石墨化程度,进而提升过渡金属硒化物mose2的活性位点数量和活性,可提升电解水析氢活性,降低电解水析氢过电位。

2、本发明的另一个目的在于提供一种所述的催化剂的制备方法制备得到的催化剂。

3、所述的催化剂在电解水制氢中的应用。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、一种催化剂的制备方法,包括以下步骤:

6、(a)将钼源、醇溶剂和水的混合液于密闭条件下进行第一热处理,得到第一体系,收集所述第一体系中的固形物并进行第一干燥,得到第一材料;

7、(b)将步骤(a)中的第一材料与醇溶剂、盐酸多巴胺溶液及碱液的混合体系于密闭条件下进行第二热处理,得到第二体系,收集所述第二体系中的固形物并进行第二干燥,得到第二材料;

8、(c)将步骤(b)中的第二材料与硒材料混合,再进行退火处理。

9、在一种实施方式中,所述钼源、醇溶剂和水的用量比为(150~250)mg:(20~110)ml:(10~30)ml。

10、在一种实施方式中,所述钼源包括乙酰丙酮钼。

11、在一种实施方式中,所述醇溶剂包括异丙醇和丙三醇中的至少一种;所述醇溶剂中,异丙醇和丙三醇的体积比为(10~80):(10~30)。

12、在一种实施方式中,所述混合液的具体制备方法,包括:将钼源、醇溶剂和水进行第一超声处理;第一超声处理的时间为30~90min。

13、在一种实施方式中,所述第一热处理的温度为140~180℃,所述第一热处理的时间为2~4h。

14、在一种实施方式中,将所述第一体系自然冷却至室温。

15、在一种实施方式中,所述收集所述第一体系中的固形物,包括:离心处理和洗涤处理;

16、在一种实施方式中,所述第一干燥的温度为30~80℃,所述第一干燥的时间为10~15h。

17、在一种实施方式中,所述第一材料和所述盐酸多巴胺溶液的盐酸多巴胺的质量比为(1~2):(1~2)。

18、在一种实施方式中,所述盐酸多巴胺溶液的浓度为2~5mg/ml。

19、在一种实施方式中,所述第一材料、醇溶剂和碱液的用量比为(40~80)mg:(30~60)ml:(5~30)ml,碱液的浓度为0.02~0.05mm。

20、在一种实施方式中,所述混合体系的制备方法,具体包括:将第一材料与醇溶剂进行第二超声处理,加入盐酸多巴胺溶液后进行第三超声处理,再加入碱液。

21、在一种实施方式中,所述第二热处理的温度为120~160℃,所述第二热处理的时间为80~180min。

22、在一种实施方式中,所述混合体系的制备方法中,二超声处理的时间为10~20min,第三超声处理的时间为3~10min。

23、在一种实施方式中,将所述第二体系自然冷却至室温。

24、在一种实施方式中,所述收集所述第二体系中的固形物,包括:离心处理和洗涤处理。

25、在一种实施方式中,所述第二干燥的温度为30~80℃,所述第二干燥的时间为10~15h。

26、在一种实施方式中,所述第二材料与硒材料的质量比为(1~2):(1~2)。

27、在一种实施方式中,所述退火处理包括依次进行的第一退火和第二退火;所述第一退火的温度为250~500℃,所述第一退火的时间为0.5~2h;所述第二退火的温度为750~900℃,所述第二退火的时间为1~5h。

28、在一种实施方式中,所述退火处理的升温速率为2~10℃/min。

29、在一种实施方式中,所述退火处理于保护性气体条件下进行。

30、在一种实施方式中,在所述第二材料与所述硒材料进行混合前,对所述第二材料进行研磨,研磨的时间为1~5min。

31、在一种实施方式中,所述退火处理之后,还包括:自然冷却、洗涤处理和第三干燥处理;所述第三干燥处理的温度为30~80℃,所述第三干燥处理的时间为10~15h。

32、一种催化剂,由所述的催化剂的制备方法制备得到。

33、所述的催化剂在电解水制氢中的应用。

34、与现有技术相比,本发明的有益效果为:

35、(1)本发明方法可调控催化剂的纳米结构、活性组分结晶度及碳组分石墨化程度,进而提升过渡金属硒化物mose2活性位点数量和活性,可提升电解水析氢活性,降低电解水析氢过电位。

36、(2)本发明的催化剂具有较高的比表面积,催化活性优异,可降低析氢过电位。

技术特征:

1.一种催化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(3)中的至少一种:

3.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(5)中的至少一种:

4.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(5)中的至少一种:

5.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(4)中的至少一种:

6.根据权利要求1所述的催化剂的制备方法,其特征在于,所述第二材料与硒材料的质量比为(1~2):(1~2)。

7.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(3)中的至少一种:

8.根据权利要求1所述的催化剂的制备方法,其特征在于,包含以下特征(1)至(2)中的至少一种:

9.一种催化剂,其特征在于,由权利要求1~8中任一项所述的催化剂的制备方法制备得到。

10.权利要求9所述的催化剂在电解水制氢中的应用。

技术总结

本发明涉及电解水技术领域,具体涉及一种催化剂及其制备方法和应用。催化剂的制备方法,包括以下步骤:将钼源、醇溶剂和水的混合液于密闭条件下进行第一热处理,得到第一体系,收集所述第一体系中的固形物并进行第一干燥,得到第一材料;将第一材料与醇溶剂、盐酸多巴胺溶液及碱液的混合体系于密闭条件下进行第二热处理,得到第二体系,收集所述第二体系中的固形物并进行第二干燥,得到第二材料;将第二材料与硒材料混合,再进行退火处理。该方法可调控催化剂纳米结构、活性组分结晶度及碳组分石墨化程度,进而提升过渡金属硒化物MoSe<subgt;2</subgt;的活性位点数量和活性,可提升电解水析氢活性,降低电解水析氢过电位。

技术研发人员:王义忠,黄海鹏,胥巍巍,徐云飞

受保护的技术使用者:北京亿华通科技股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!