一种催化电极组件及其制备方法及制氢装置与流程

本发明涉及催化制氢,具体涉及一种催化电极组件及其制备方法及制氢装置。

背景技术:

1、太阳能电池能直接转化太阳能为电能,并向电网供电。然而,因光伏发电的不稳定性以及电力不可储存的特性,使得光伏发电产生多余的电能需要转化为势能或化学能进行储存,如电催化制氢则可将光伏发电产生的电能转化为氢能,进行储存和运输以避免电能浪费带来的“弃光”问题,实现能量的空间运输。氢能因其高能量密度且零碳排放的特点,是当下最具潜力的二次能源,且光伏耦合电催化分解水制氢在电能供应和“绿氢”生产过程中无碳排放,实现真正的清洁能源供给。

2、现有技术中的催化电极制造成本高,在催化过程中,对于氢氧的吸附能力差,催化效率低,能源利用率低,不利于制氢产能的提高。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的催化电极在催化制氢反应过程中,催化效率低,制氢产能低的缺陷,从而提供一种催化电极组件及其制备方法及制氢装置。

2、为解决上述技术问题,本发明的技术方案如下:

3、一种催化电极组件,应用于制氢工艺,包括:析氢电极和析氧电极;所述析氢电极包括呈中空筒状的第一骨架以及沉积在第一骨架的内外表面的磷化钼涂层;所述析氧电极包括呈中空筒状的第二骨架以及沉积在所述第二骨架的内外表面的镍钴磷化物涂层。

4、根据本发明的第一方面实施例,所述第一骨架包括第一连接段和析氢段,所述磷化钼沉积在所述析氢段的表面以形成磷化钼涂层;

5、所述第二骨架包括第二连接段和析氧段,所述镍钴磷化物沉积在所述析氧段的表面以形成所述镍钴磷化物涂层。

6、根据本发明的第一方面实施例,所述第一骨架和所述第二骨架均为泡沫镍材料或碳钎维材料制成。

7、本发明还提出了一种催化电极组件的制备方法,适于制备催化电极组件,包括以下步骤:

8、清洗,依次使用丙酮/异丙醇混合溶液、稀盐酸和无水乙醇对第一骨架和第二骨架进行超声清洗;

9、烘干处理,将清洗后的第一骨架和第二骨架进行烘干处理;

10、制备析氢电极,将第一骨架作为工作电极置于二氯化钼水溶液中,与对电极以及参比电极组成三电极体系,接通恒压电流,第一骨架在-(0.7~1)v的偏压下沉积,以在表面沉积形成氢氧化钼;

11、制备析氧电极,将第二骨架作为工作电极置于浓度为醋酸镍和醋酸钴的混合水溶液中,与对电极以及参比电极组成三电极体系,接通恒压电流,第二骨架在-(0.5~1)v的偏压下进行沉积,以在表面沉积形成镍钴氢氧化物;

12、磷化热处理,将沉积后的第一骨架和沉积后的第二骨架分别进行磷化热处理,以使得所述第一骨架的氢氧化钼磷化为磷化钼,所述第二骨架的镍钴氢氧化物磷化为镍钴磷化物。

13、根据本发明的第二方面实施例,所述烘干处理过程中,将所述第一骨架和所述第二骨架置于真空腔室中进行烘干。

14、根据本发明的第二方面实施例,所述二氯化钼、醋酸镍和醋酸钴的浓度均为0.1-1mol/l。

15、根据本发明的第二方面实施例,所述第一骨架在二氯化钼水溶液沉积时间为300-1000秒,所述第二骨架在醋酸镍和醋酸钴的混合水溶液中的沉积时间为300-1000秒。

16、根据本发明的第二方面实施例,第一骨架和第二骨架沉积结束后,需对第一骨架和第二骨架分别进行清洗干燥,随后将干燥后的第一骨架放置在高温炉中,通入磷源和氩气进行磷化热处理,热处理时间为1-6小时。

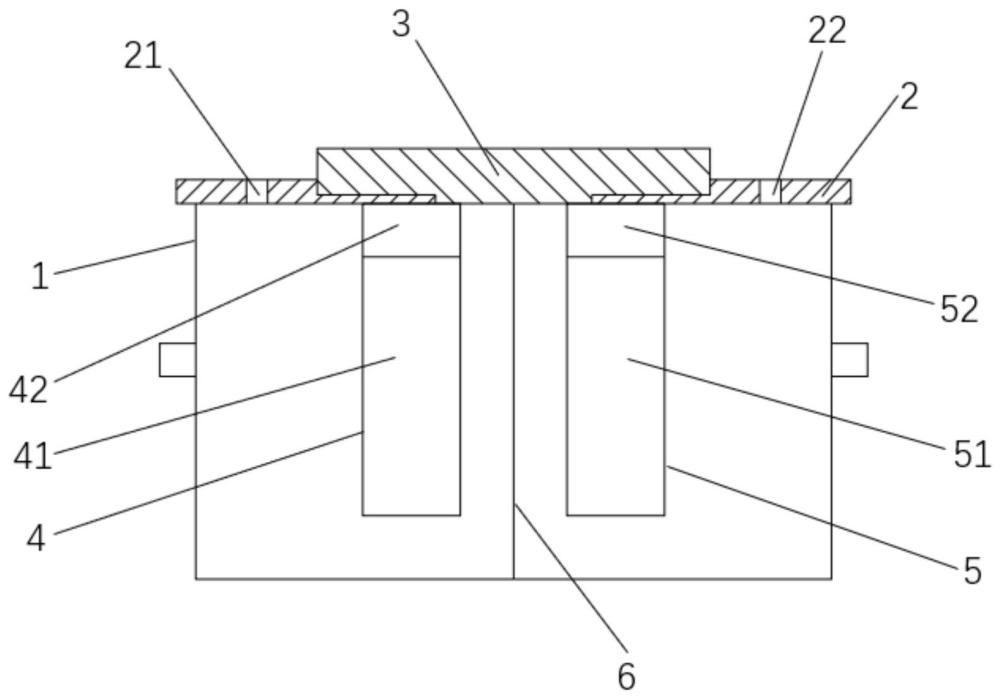

17、本发明还提出了一种制氢装置,包括:壳体、催化电极组件、端盖和电源组件,所述壳体内设置有隔膜,所述隔膜适于将所述壳体内部分隔形成阳极反应室和阴极反应室;所述催化电极组件包括析氢电极和析氧电极,所述析氢电极置于所述阴极反应室内,所述析氧电极置于所述阳极反应室内;所述端盖盖设于所述壳体的上方,所述端盖上开设有与所述阴极反应室连通的输氢口,以及开设有与所述阳极反应室连通的输氧口;所述电源组件设于所述壳体的端盖上,所述析氧电极和所述析氢电极均与所述电源组件电性连接,所述电源组件适于向所述析氢电极和所述析氧电极提供稳压电流。

18、根据本发明的第三方面实施例,所述电源组件包括电性连接的光伏电池和控压件,所述光伏电池通过所述控压件与所述析氢电极和所述析氧电极电性连接,所述控压件适于向所述析氧电极和所述析氢电极输出0.3-1.2v恒定电压。

19、本发明技术方案,具有如下优点:

20、1.本发明提供的催化电极组件,在第一骨架和第二骨架上分别沉积磷化钼涂层和镍钴磷化物涂层,通过将第一骨架和第二骨架设置成中空筒状结构,从而增加表面积,从而增大磷化钼涂层、镍钴磷化物涂层与电解液的接触面积,提升制氢效率;且贱金属磷化物相较于电催化材料雷尼镍更具有更高的催化效率和使用安全性。该催化电极组件在降低成本的同时,提升了能源利用率。

21、2.本发明提供的催化电极组件,磷化钼和镍钴磷化物分别具有优异的析氢和析氧性能,以泡沫镍或碳纤维为支撑基底在其表面构筑催化电极,可以提高电极在催化过程中对氢或氧的吸附/脱附能力,有利于提高催化电极的性能。

22、3.本发明提供的催化电极组件,第一骨架包括第一连接段和析氢段,第二骨架包括第二连接段和析氧段,析氢段上沉积磷化钼涂层,析氧段上沉积镍钴磷化物,析氢段和析氧段伸入电解液中,第一连接段用于与电源组件连接,从而提高恒定电压,第一连接段和第二连接段的设置避免电解液浸没电源组件,从而影响电源输出,此外,第一连接段和第二连接段对电解液具有毛细作用,从而进一步提升电解效率,提升制氢效率。

23、4.本发明提供的催化电极组件的制备方法,通过将第一骨架和第二骨架进行清洗烘干后,将第一骨架置于二氯化钼水溶液中,在三电极体系下通入电流进行沉积,从而在第一骨架的表面形成氢氧化钼,将第二骨架置于醋酸镍和醋酸钴的混合水溶液中,在三电极体系下通入电流以进行沉积,从而在第二骨架的表面形成镍钴氢氧化物,分别对沉积后的第一骨架和第二骨架进行磷化热处理,使得氢氧化钼沉积形成磷化钼,镍钴氢氧化物磷化为镍钴磷化物。磷化钼和镍钴磷化物分别具有优异的析氢和析氧性能,以泡沫镍或碳纤维为支撑基底在其表面构筑催化电极,可以提高电极在催化过程中对氢或氧的吸附/脱附能力,实现催化电极高性能和大面积的制备。

24、5.本发明提供制氢装置,壳体中设置隔膜以分隔形成阴极反应室和阳极反应室,析氢电极置于阴极反应室中,析氧电极置于阳极反应室中,通过电源组件向析氢电极和析氧电极通过恒压电流,以实现电解制氢。以泡沫镍或碳纤维为电极骨架,在电极骨架上分别沉积磷化钼涂层和镍钴磷化物涂层以分别形成析氢电极和析氧电极,提高电极在催化过程中对氢或氧的吸附/脱附能力,提高催化电极的性能,以提高制氢效率。

技术特征:

1.一种催化电极组件,应用于制氢工艺,其特征在于,包括:

2.根据权利要求1所述的催化电极组件,其特征在于,所述第一骨架包括第一连接段(42)和析氢段(41),所述磷化钼沉积在所述析氢段(41)的表面以形成磷化钼涂层;

3.根据权利要求1或2所述的催化电极组件,其特征在于,所述第一骨架和所述第二骨架均为泡沫镍材料或碳钎维材料制成。

4.一种催化电极组件的制备方法,适于制备权利要求1-3任一项所述的催化电极组件,其特征在于,包括以下步骤:

5.根据权利要求4所述的催化电极组件的制备方法,其特征在于,所述烘干处理过程中,将所述第一骨架和所述第二骨架置于真空腔室中进行烘干。

6.根据权利要求4所述的催化电极组件的制备方法,其特征在于,所述二氯化钼、醋酸镍和醋酸钴的浓度均为0.1-1mol/l。

7.根据权利要求4所述的催化电极组件的制备方法,其特征在于,所述第一骨架在二氯化钼水溶液沉积时间为300-1000秒,所述第二骨架在醋酸镍和醋酸钴的混合水溶液中的沉积时间为300-1000秒。

8.根据权利要求4-7任一项所述的催化电极组件的制备方法,其特征在于,第一骨架和第二骨架沉积结束后,需对第一骨架和第二骨架分别进行清洗干燥,随后将干燥后的第一骨架放置在高温炉中,通入磷源和氩气进行磷化热处理,热处理时间为1-6小时。

9.一种制氢装置,其特征在于,包括:

10.根据权利要求9所述的制氢装置,其特征在于,所述电源组件(3)包括电性连接的光伏电池和控压件,所述光伏电池通过所述控压件与所述析氢电极(4)和所述析氧电极(5)电性连接,所述控压件适于向所述析氧电极(5)和所述析氢电极(4)输出0.3-1.2v恒定电压。

技术总结

本发明公开了一种催化电极组件及其制备方法及制氢装置,催化电极组件包括:析氢电极和析氧电极;析氢电极包括呈中空筒状的第一骨架以及沉积在第一骨架的内外表面的磷化钼涂层;析氧电极包括呈中空筒状的第二骨架以及沉积在第二骨架的内外表面的镍钴磷化物涂层。在第一骨架和第二骨架上分别沉积磷化钼涂层和镍钴磷化物涂层,通过将第一骨架和第二骨架设置成中空筒状结构,从而增加表面积,从而增大磷化钼涂层、镍钴磷化物涂层与电解液的接触面积,提升制氢效率;且贱金属磷化物相较于电催化材料雷尼镍更具有更高的催化效率和使用安全性。该催化电极组件在降低成本的同时,提升了能源利用率。

技术研发人员:于仲睿,沈兵,叶冬挺,叶方圆,夏文霖

受保护的技术使用者:上海电气集团恒羲光伏科技(南通)有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!