一种无透光点的复合铜箔制备方法与流程

本发明涉及金属材料,具体为一种无透光点的复合铜箔制备方法。

背景技术:

1、锂电池由于其所用的材料特性,即锂电池铜箔(4.5μm/6μm)太薄,在使用过程中可能穿刺依然存在较大的安全性,有燃烧和爆炸的风险,使用聚合薄膜复合铜箔代替传统锂电池铜箔,提高了锂电池安全性,聚合薄膜为绝缘材料,在发生热失控时为电路系统提供无穷大电阻,极大的降低锂电池短路燃烧爆炸的可能性,提高产品安全保障;其次复合铜箔密度小,与同厚度锂电池铜箔,重量减轻40%-60%,复合铜箔相比传统锂电池铜箔,能提高锂电池质量能量密度,也能降低铜原材料成本。

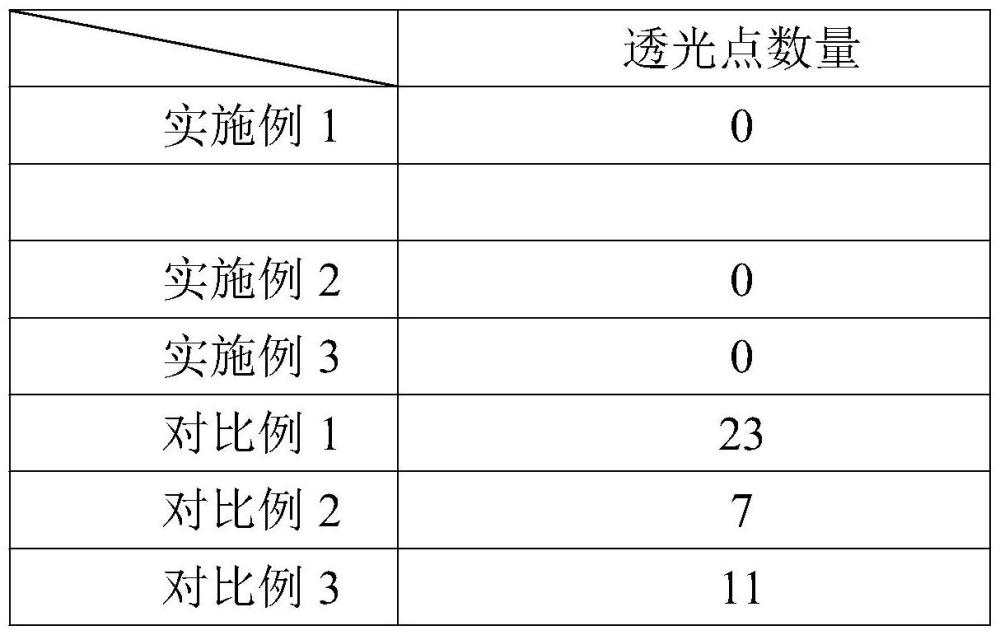

2、目前市场上很多公司能把复合铜箔生产出来,但质量、性能问题无法保证满足下游客户产品需求,最常见的问题如复合铜箔透光点,存在透光点即说明复合铜箔铜层在微观条件下没有完全连续包覆聚合薄膜,此种情况下产品应用在锂电池等场景,长时间工作后电解液会逐渐通过透光点直接接触聚合薄膜并对其进行腐蚀,最终导致锂电池集流体正负极短路,造成电池起火或爆炸的安全问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种无透光点的复合铜箔制备方法,解决了上述背景技术提到的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种无透光点的复合铜箔制备方法,具体包括以下步骤:

3、步骤一:将整卷聚合物薄膜放入磁控溅射真空镀膜机内进行真空处理;

4、步骤二:聚合物薄膜经过特殊处理的辊系放卷展开,再在聚合物薄膜双面均磁控溅射一层致密的铜层,使聚合物薄膜金属化;

5、步骤三:将金属化的聚合物薄膜带电入槽在酸性电解液中进行电镀铜沉积,使金属化的聚合物薄膜双面铜层加厚到所需厚度,再进行纯水冲洗烘干得到无透光点的复合铜箔。

6、优选的,所述步骤一中聚合物薄膜在进行磁控溅射过程中腔室内真空度≤1.0×10-4pa。

7、优选的,所述步骤二中铜层的厚度为30-50nm。

8、优选的,所述步骤三中金属化的聚合物薄膜在进入酸性电解液时必须通电,电镀电流密度为0.5-1a/dm2。

9、优选的,所述步骤三中酸性电解液中组成为:5h2o·cuso4:浓度为120-150g/l,h2so4:浓度为150-170g/l,cl离子:浓度30-50mg/l,聚乙二醇浓度:浓度55-70mg/l,聚乙烯亚胺:浓度10-20mg/l,聚二硫二丙烷磺酸钠:浓度5-10mg/l。

10、有益效果

11、本发明提供了一种无透光点的复合铜箔制备方法。与现有技术相比具备以下有益效果:

12、该无透光点的复合铜箔制备方法,最终能得到铜层致密无透光点、性能满足下游应用场景的产品,与市面上现有的制备复合铜箔的方法相比更完善更可靠,更具商业化、产业化价值,能进一步推动锂电池铜箔行业降本步伐,提高动力电池安全性。

技术特征:

1.一种无透光点的复合铜箔制备方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种无透光点的复合铜箔制备方法,其特征在于:所述步骤一中聚合物薄膜在进行磁控溅射过程中腔室内真空度≤1.0×10-4pa。

3.根据权利要求1所述的一种无透光点的复合铜箔制备方法,其特征在于:所述步骤二中的特殊处理的辊系,其表面粗糙度要求ra<0.05μm,sz<0.1μm,并使用聚合物薄膜贴紧包裹无褶皱。

4.根据权利要求1所述的一种无透光点的复合铜箔制备方法,其特征在于:所述步骤二中铜层的厚度为30-50nm。

5.根据权利要求1所述的一种无透光点的复合铜箔制备方法,其特征在于:所述步骤三中金属化的聚合物薄膜在进入酸性电解液时必须通电,电镀电流密度为0.5-1a/dm2。

6.根据权利要求1所述的一种无透光点的复合铜箔制备方法,其特征在于:所述步骤三中酸性电解液中组成为:5h2o·cuso4:浓度为120-150g/l,h2so4:浓度为150-170g/l,cl离子:浓度30-50mg/l,聚乙二醇浓度:浓度55-70mg/l,聚乙烯亚胺:浓度10-20mg/l,聚二硫二丙烷磺酸钠:浓度5-10mg/l。

技术总结

本发明公开了一种无透光点的复合铜箔制备方法,具体包括以下步骤:步骤一:将整卷聚合物薄膜放入磁控溅射真空镀膜机内进行真空处理;步骤二:聚合物薄膜经过特殊处理的辊系放卷展开,再在聚合物薄膜双面均磁控溅射一层致密的铜层,使聚合物薄膜金属化;步骤三:将金属化的聚合物薄膜带电入槽在酸性电解液中进行电镀铜沉积,本发明涉及金属材料技术领域。该无透光点的复合铜箔制备方法,最终能得到铜层致密无透光点、性能满足下游应用场景的产品,与市面上现有的制备复合铜箔的方法相比更完善更可靠,更具商业化、产业化价值,能进一步推动锂电池铜箔行业降本步伐,提高动力电池安全性。

技术研发人员:吴帮正,汪聪,王潘,齐素杰,杨红光

受保护的技术使用者:九江德福科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!