一种碳化硅增强铝基复合材料摩擦学性能提升方法与流程

本发明涉及金属表面处理,具体涉及一种碳化硅增强铝基复合材料摩擦学性能提升方法。

背景技术:

1、碳化硅增强铝基复合材料是将碳化硅颗粒作为增强相,铝合金为基体,采用粉末冶金的方法制备,经过挤压成型,热处理制造而成。碳化硅颗粒增强铝基复合材料具有质量轻、高比强度、高比模量、低热膨胀系数等突出的优点,是当今新材料研究领域的热点之一,并应用在航天、航空、车辆、光学精密装置、以及电子工业等众多领域。

2、目前航空、航天、车辆、轨道交通等领域对材料服役性能的要求逐渐提高,尤其是耐摩擦磨损性能。摩擦磨损作为普遍存在的自然现象,对于存在相对运动的机械结构而言,摩擦通常将造成能量利用效率的降低,而磨损是结构损坏或报废的主要原因。虽然碳化硅增强铝基复材的高比模量和高比强度成为工业轻量化设计的首选,但在面对越来越复杂服役环境和工况条件,尤其是摩擦磨损等极端服役工况,单一的碳化硅颗粒增强铝基复合材料并不能满足使役性能要求,因此需要通过表面处理或表面改性方法来进一步提升其耐磨减摩特性。

3、专利cn109913686a提供了一种表面改性sic增强铝基复材及其制备方法,通过cvi法在碳泡沫基体上沉积sic后经氧化法、pip法得到sic多孔陶瓷,然后通过激光烧结得到sic多孔晶须,最后高压浸渗入铝合金基体得到表面改性sic增强铝基复材;专利cn106190024b提供了一种摩擦片材料及其制备方法,骨架为sic增强铝基复材,摩擦层为多纤维增强的高分子复合材料。专利cn114507893a提供一种在铝合金基体上形成的微弧氧化陶瓷膜,包含底部过渡层、中间致密层和表面致密层。专利cn102154673b提供了一种铝合金表面制备环保型微弧氧化膜方法,依次通过除油清洗、水洗、铝合金微弧氧化、封闭处理和干燥,制备环保黑色陶瓷氧化膜。专利cn101608332b中提出一种铝合金表面制备微弧氧化薄膜的方法,采用恒定电流对铝合金基体进行氧化处理,在采用正负双向脉冲电压对铝合金基体继续进行氧化处理,氧化处理时间30~180min。专利cn200710063630.3中提出一种碳化硅颗粒增强铝基复合材料的表面处理方法,采用频率为50hz的不对称正弦交流电源,对浸在电解液中的含sic陶瓷颗粒体积比为5~40%的颗粒增强铝基复材施加电压,制备陶瓷膜致密均匀、显微硬度高,显著提高碳化硅颗粒增强铝基复材的耐腐蚀性和耐磨性。

4、但是,上述方法主要是针对铝合金基体适用的微弧氧化膜制备工艺方法,对碳化硅颗粒增强铝基复材适用性较差,且缺乏适用于不同尺寸sic颗粒的微弧氧化膜以满足低速重载工况(接触应力≥1300mpa)下对碳化硅颗粒增强铝基复材的耐磨+减摩性能要求,同时不同材料表面的母相晶体结构不同会造成氧化膜的生长速度不同。因此,需要进一步改进微弧氧化工艺对sic铝基复材适用性。

技术实现思路

1、本发明旨在解决现有技术中碳化硅颗粒增强铝基复合材料耐磨性能差的问题,提出了一种碳化硅增强铝基复合材料摩擦学性能提升方法,通过本方法可形成孔隙率相对较均匀且小的硬质陶瓷相涂层,确保材料满足全服役周期的安全可靠性要求。

2、为了实现上述发明目的,本发明的技术方案如下:

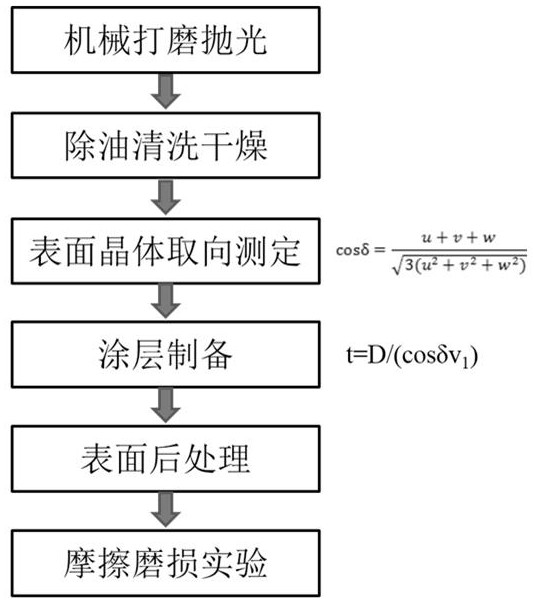

3、一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,包括如下步骤:

4、s1、机械打磨、抛光;除油清洗干燥;

5、s2、测定表面晶体取向,确定膜层生长速率;

6、s3、通过微弧氧化制备涂层:

7、以碳化硅颗粒增强铝基复合材料作为阳极,石墨片作为阴极;

8、电解液温度控制在40℃以内,配方为:磷酸钠 20-40 g/l,硅酸钠 5-10 g/l, 钨酸钠 3-6 g/l;

9、微弧氧化参数:电压450-550v,占空比为5%,赫兹400-600hz,时间由膜层生长速率确定。

10、进一步的,还包括:

11、s4、表面后处理:将微弧氧化处理后的成品放入乙醇中超声清洗,清洗后使用冷风吹干,涂覆石墨烯润滑脂。

12、进一步的,机械打磨、抛光后,需满足碳化硅颗粒增强铝基复合材料的表面与心部具有相当的碳化硅颗粒体积分数40%~50%。

13、进一步的,碳化硅颗粒增强铝基复合材料的基体为6082铝合金和2009铝合金,碳化硅颗粒的体积分数在40%-50%,碳化硅颗粒平均直径范围在3~5µm。

14、进一步的,除油清洗干燥步骤包括:将机械打磨、抛光过后的碳化硅颗粒增强铝基复合材料,依次在丙酮和乙醇中分别超声,去除油污和杂质;超声完成之后使用冷风吹干备用。

15、进一步的,测定表面晶体取向包括:获取碳化硅颗粒增强铝基复合材料防护表面法向的平均晶体取向[uvw]f,计算其与铝合金基体fcc结构的最低界面法向[111]f能夹角δ,基于对[111]f晶面微弧氧化膜生长速率v1,根据需要控制的氧化层厚度d确定时间t,t=d/(cosδv1)。

16、进一步的,碳化硅颗粒增强铝基复合材料中,增强体的体积分数为40%-50%。

17、进一步的,微弧氧化获取的涂层表面微孔直径为3~5µm。

18、进一步的,所述石墨烯润滑脂的分油率≤3.0%,摩擦系数≤0.15,锥入度200-300。

19、综上所述,本发明具有以下优点:

20、1)本发明操作步骤简单且耗时少,通过本发明步骤可以获得耐摩擦磨损性能优异的碳化硅增强铝基复材微弧氧化涂层;

21、2)本发明对微弧氧化处理中的参数控制中,占空比大小决定了单位时间内微弧氧化的有效放电时间,对微弧氧化反应形成的陶瓷层表面形貌具有重要的影响,在特定的电解液和参数下可得到具有许多与增强相颗粒尺寸相当的微孔,同时sic颗粒在微弧放电区发生微区熔融,较短的微弧氧化时间可以使sic以较小尺寸残留在微弧氧化涂层中,一方面可以作为异质颗粒进一步提高微弧氧化涂层硬度,改善涂层摩擦磨损性能,另一方面微孔结构具备储存润滑脂的作用,显著降低摩擦系数的同时,有利于润滑脂在微孔通道内贮存,实现自修复润滑的功能。

技术特征:

1.一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,还包括:

3.根据权利要求1所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,机械打磨、抛光后,需满足碳化硅颗粒增强铝基复合材料的表面与心部具有相当的碳化硅颗粒体积分数40%~50%。

4.根据权利要求1或3所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,碳化硅颗粒增强铝基复合材料的基体为6082铝合金和2009铝合金,碳化硅颗粒的体积分数在40%-50%,碳化硅颗粒平均直径范围在3~5µm。

5.根据权利要求1所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,除油清洗干燥步骤包括:将机械打磨、抛光过后的碳化硅颗粒增强铝基复合材料,依次在丙酮和乙醇中分别超声,去除油污和杂质;超声完成之后使用冷风吹干备用。

6.根据权利要求1所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,测定表面晶体取向包括:获取碳化硅颗粒增强铝基复合材料防护表面法向的平均晶体取向[uvw]f,计算其与铝合金基体fcc结构的最低界面法向[111]f能夹角δ,基于对[111]f晶面微弧氧化膜生长速率v1,根据需要控制的氧化层厚度d确定时间t,t=d/(cosδv1)。

7.根据权利要求4所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,碳化硅颗粒增强铝基复合材料中,增强体的体积分数为40%-50%。

8.根据权利要求1所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,微弧氧化获取的涂层表面微孔直径为3~5µm。

9.根据权利要求2所述的一种碳化硅增强铝基复合材料摩擦学性能提升方法,其特征在于,所述石墨烯润滑脂的分油率≤3.0%,摩擦系数≤0.15,锥入度200-300。

技术总结

本发明公开了一种碳化硅增强铝基复合材料摩擦学性能提升方法,属于表面改性技术领域,包括:S1、机械打磨、抛光;除油清洗干燥;S2、测定表面晶体取向,确定膜层生长速率;S3、通过微弧氧化制备涂层:以碳化硅颗粒增强铝基复合材料作为阳极,石墨片作为阴极;电解液温度控制在40℃以内,配方为:磷酸钠20‑40 g/L,硅酸钠5‑10 g/L,钨酸钠3‑6 g/L;微弧氧化参数:电压450‑550V,占空比为5%,赫兹400‑600Hz,时间由膜层生长速率确定。本方法可形成孔隙率相对较均匀且小的硬质陶瓷相涂层,确保材料满足全服役周期的安全可靠性要求。

技术研发人员:杜娟,朱凯,高深远,赵伟,虞文军

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!