供液装置的制作方法

1.本申请涉及检测技术领域,特别涉及一种供液装置。

背景技术:

2.二氧化碳无水压裂技术是在油气井生产过程中,通过使用液态二氧化碳作为携砂液注入储层中,以此增加储层产量的一种技术,将液态二氧化碳注入混砂车中,再将混合后的二氧化碳携砂液注入储层中,由于注入储层时,大量持续的携砂液可以得到更好的压裂效果,因此,向混砂车中持续平稳的提供液态二氧化碳成为该技术中一个待解决的问题。

3.现有技术中的一种供液装置,包括多个二氧化碳储液罐以及多条低压管线,每一根低压管线的一端连接一个二氧化碳储液罐,另一端连接至混砂车,打开多个二氧化碳储液罐的液相阀门,储液罐内的液态二氧化碳通过低压管线直接流入混砂车中。

4.发明人在实现本申请的过程中,发现上述方式至少存在如下缺陷:由于混砂车的连接口有限,无法同时连接多根低压管线,供液过程中出现液体不足时需及时更换二氧化碳储液罐,从而导致混砂车中的液态二氧化碳供应量不稳定。

技术实现要素:

5.本申请实施例提供了一种供液装置。所述技术方案如下:

6.根据本申请的第一方面,提供一种供液装置,用于连接混砂车和多个液态二氧化碳储液罐,所述供液装置包括:

7.第一管汇撬、增压泵和多个第二管汇撬;

8.所述增压泵具有多个增压出口和多个增压入口;

9.每个所述第二管汇撬包括第二出口和多个第二入口,所述多个第二入口与所述多个液态二氧化碳储液罐一一对应,每个所述第二入口被配置为与对应的二氧化碳储液罐连接,多个所述第二管汇撬与所述增压泵的多个增压入口一一对应,每个所述第二管汇撬的第二出口与对应的增压入口连接;

10.所述第一管汇撬包括第一出口和多个第一入口,所述多个增压出口与所述多个第一入口一一对应地连接,所述第一出口被配置为与所述混砂车连接。

11.可选的,所述供液装置还包括单流阀,所述单流阀位于所述第一出口与所述混砂车之间,被配置为控制所述混砂车内物质倒流。

12.可选的,所述供液装置还包括多个球阀,所述多个球阀一一对应的位于所述多个液态二氧化碳储液罐与所述多个第二入口之间。

13.可选的,所述供液装置还包括多个卸载泵,所述多个卸载泵一一对应的位于所述多个液态二氧化碳储液罐与所述多个第二入口之间。

14.可选的,所述液态二氧化碳储液罐包括气相开口和液相开口,每个所述第二入口与对应的二氧化碳储液罐的液相开口连接,所述多个第二管汇撬中的至少一个第二管汇撬还包括气相入口,所述气相入口与所述液态二氧化碳储液罐的气相开口连接。

15.可选的,所述增压泵还包括气液分离器,所述气液分离器包括气液入口,气体出口和液体出口,

16.所述气液分离器的入口与所述多个增压入口连接,所述气液分离器的液体出口与所述增压泵内部链接,所述气液分离器的气体出口与外部连接。

17.可选的,所述多个第二管汇撬的材质为耐腐蚀钢。

18.根据本申请的另一方面,提供一种供液方法,用于第一方面任一所述的供液装置,所述方法包括:

19.提供第一管汇撬、增压泵和多个第二管汇撬,所述第一管汇撬包括第一出口和多个第一入口,所述增压泵具有多个增压出口和多个增压入口,每个所述第二管汇撬包括第二出口和多个第二入口,所述多个第二入口与所述多个液态二氧化碳储液罐一一对应,每个所述第二管汇撬与所述增压泵的多个增压入口一一对应;

20.装配所述第一管汇撬、所述增压泵和所述多个第二管汇撬,每个所述第二入口与对应的二氧化碳储液罐连接,每个所述第二管汇撬的第二出口与对应的增压入口连接,所述多个增压出口与所述多个第一入口一一对应地连接,所述第一出口与所述混砂车连接;

21.打开所述增压泵,使所述多个液态二氧化碳储液罐中的液态二氧化碳流入所述混砂车。

22.可选的,所述供液装置还包括多个卸载泵,所述多个卸载泵一一对应的位于所述多个液态二氧化碳储液罐与所述多个第二入口之间,所述打开所述增压泵,使所述多个液态二氧化碳储液罐中的液态二氧化碳流入所述混砂车之后,所述方法还包括:

23.在所述多个液态二氧化碳储液罐中任一液态二氧化碳储液罐的液态二氧化碳少于指定值时,打开所述任一液态二氧化碳储液罐连接的卸载泵。

24.可选的,所述液态二氧化碳储液罐包括气相开口和液相开口,每个所述第二入口与对应的二氧化碳储液罐的液相开口连接,所述多个第二管汇撬中的至少一个第二管汇撬还包括气相入口,所述气相入口与所述液态二氧化碳储液罐的气相开口连接,

25.所述打开所述增压泵,使所述多个液态二氧化碳储液罐中的液态二氧化碳流入所述混砂车之前,所述方法还包括:

26.打开所述气相开口,以平衡所述液态二氧化碳储液罐内的压力。

27.本申请实施例提供的技术方案可以包括以下有益效果:

28.提供一种包括第一管汇撬、增压泵和多个第二管汇撬的供液装置,其中每个第二管汇撬的第二入口与对应的二氧化碳储液罐连接,每个第二管汇撬的第二出口与对应的增压入口连接,多个增压出口与第一管汇撬的多个第一入口一一对应地连接,第一出口与混砂车连接,开启该装置后,多个二氧化碳储液罐中的液态二氧化碳通过第二管汇撬汇集至增压泵,增压泵增压后加快液态二氧化碳的流速,第一管汇撬将增压后的液态二氧化碳汇集后集中供至混砂车。解决了相关技术中混砂车的连接口有限,无法同时连接多根低压管线,从而导致混砂车中的液态二氧化碳供应量不稳定的问题,达到了提高供液持续性和稳定性的效果。

附图说明

29.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施

例,并与说明书一起用于解释本申请的原理。

30.图1是本申请实施例提供的一种供液装置的结构示意图;

31.图2是本申请实施例提供的另一种供液装置的结构示意图;

32.图3是本申请实施例提供的一种供液量曲线图;

33.图4是本申请实施例提供的一种供液方法的流程图。

34.通过上述附图,已示出本申请明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本申请构思的范围,而是通过参考特定实施例为本领域技术人员说明本申请的概念。

具体实施方式

35.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本申请相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本申请的一些方面相一致的装置和方法的例子。

36.目前,在二氧化碳无水压裂施工现场,二氧化碳携砂液的注入排量越来越大,稳定持续的注入二氧化碳携砂液可以使压裂效果更好。

37.但是相关技术中,由于混砂车连接接口有限,二氧化碳储液罐的连接数量受限,向混砂车中提供的液态二氧化碳的总排量较小,且在频繁更换二氧化碳储液罐的过程中,混砂车中的液态二氧化碳无法持续供应,继而从混砂车中注入储层的携砂液排量较小且无法持续注入,从而导致压裂效果较差。

38.本申请实施例提供了一种供液装置,能够解决相关技术中出现的该问题。

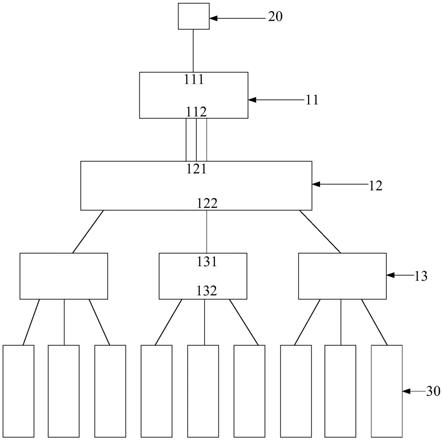

39.图1是本申请实施例提供的一种供液装置的结构示意图,用于连接混砂车20和多个液态二氧化碳储液罐30。该供液装置10可以包括:

40.第一管汇撬11、增压泵12和多个第二管汇撬13;

41.增压泵12具有多个增压出口121和多个增压入口122;

42.每个第二管汇撬13包括第二出口131和多个第二入口132,多个第二入口132与多个液态二氧化碳储液罐30一一对应,每个第二入口132被配置为与对应的二氧化碳储液罐30连接,多个第二管汇撬13与增压泵12的多个增压入口122一一对应,每个第二管汇撬13的第二出口131与对应的增压入口122连接;

43.第一管汇撬11包括第一出口111和多个第一入口112,多个增压出口121与多个第一入口112一一对应地连接,第一出口111被配置为与混砂车20连接。

44.综上所述,本申请实施例提供一种包括第一管汇撬、增压泵和多个第二管汇撬的供液装置,其中每个第二管汇撬的第二入口与对应的二氧化碳储液罐连接,每个第二管汇撬的第二出口与对应的增压入口连接,多个增压出口与第一管汇撬的多个第一入口一一对应地连接,第一出口与混砂车连接,开启该装置后,多个二氧化碳储液罐中的液态二氧化碳通过第二管汇撬汇集至增压泵,增压泵增压后加快液态二氧化碳的流速,第一管汇撬将增压后的液态二氧化碳汇集后集中供至混砂车。解决了相关技术中混砂车的连接口有限,无法同时连接多根低压管线,从而导致混砂车中的液态二氧化碳供应量不稳定的问题,达到了提高供液持续性和稳定性的效果。

45.请参考图2,其示出了本申请实施例提供的另一种供液装置的结构示意图。

46.可选的,供液装置还包括单流阀14,单流阀14位于第一出口与混砂车20之间,被配置为控制混砂车20内物质倒流。相关技术中的二氧化碳储液罐与混砂车直接连接,液态二氧化碳在一定的压力推动下流入混砂车,当液态二氧化碳的流量较小或压力较低时,混砂车内的物质会从混砂车的接口处倒流回连接的管道中,造成管道堵塞或污染二氧化碳储液罐。本申请实施例中,在混砂车20与第一管汇撬11之间的管线中设置一个单流阀14,单流阀14只能在一个方向上开启阀门,该单流阀14在液态二氧化碳的正向流动方向上,通过液体流动的推动力打开阀门,液态二氧化碳通过该阀门后流入混砂车20中,但混砂车20内的物质倒流的方向为液态二氧化碳的反向流动方向,阀门无法开启,阻挡了混砂车20内的物质的倒流。其中混砂车可以为二氧化碳密闭混砂车,该二氧化碳密闭混砂车用于二氧化碳无水压裂工艺中。

47.可选的,供液装置还包括多个球阀15,多个球阀15一一对应的位于多个液态二氧化碳储液罐30与多个第二入口之间。球阀15是一种由阀杆带动,并绕球阀轴线作旋转运动的阀门。球阀15可以用于流体的调节和控制。在每一个液态二氧化碳储液罐30与第二入口之间设置一个球阀15,可以控制单个液态二氧化碳储液罐30中的液体是否流出。若当前施工场地对混砂液需求较少,此时可以通过关闭若干个球阀15从而阻断部分液态二氧化碳储液罐30内的液态二氧化碳流出,无需拆卸液态二氧化碳储液罐30与第二管汇撬13的连接即可控制液态二氧化碳的流量,减少了操作人员的工作量,使现场操作更加便捷。

48.可选的,增压泵12还包括气液分离器123,气液分离器123包括气液入口,气体出口和液体出口,气液分离器123的入口与多个增压入口连接,气液分离器123的液体出口与增压泵内部连接,气液分离器123的气体出口与外部连接。液态二氧化碳在流动过程中,部分液体挥发成为气态二氧化碳,气态二氧化碳与液态二氧化碳同时流经连接各入口和出口的管线,会在一定程度上减小液态二氧化碳的流量。在增压泵12中设置一个可以将气态二氧化碳分离出该供液装置的气液分离器123,气态二氧化碳与液态二氧化碳同时从进入增压泵12,从增压入口进入气液分离器123,气态二氧化碳从气液分离器123的气体出口直接排至供液装置外部,液态二氧化碳从气液分离器123的液体出口进入增压泵12中。

49.本申请提供的增压泵12可以是撬装增压泵,撬装是一种将所有部件设置在一个底板之上,便于移动的一种设置方式。无水压裂施工现场多位于条件较为恶劣的野外,该增压泵可以在-40℃~40℃的环境温度下工作,且在从一个施工现场迁移至下一个施工现场时,撬装增压泵便于移动,使整个装置的灵活性更高。同样的,本申请提供的第一管汇撬11将管汇部件集中设置一个底板之上,第二管汇撬13也为将管汇部件集中设置一个底板之上,即第一管汇撬11和第二管汇撬13均可以是撬装设置,便于移动。

50.可选的,供液装置还包括多个卸载泵16,多个卸载泵一一对应的位于多个液态二氧化碳储液罐30与多个第二入口之间。卸载泵16可以加快液态二氧化碳储液罐30内的液态二氧化碳流出的速度。相关技术中的液态二氧化碳储液罐中的液面降低时,流入低压管线中的液体速度变慢,导致混砂车中的液态二氧化碳供应量不足。本申请实施中,卸载泵16的一端与液态二氧化碳储液罐30连接,另一端与连接第二入口的管线连接,当液态二氧化碳储液罐30中的液面低于一定量时,液态二氧化碳流出的速度降低,此时开启卸载泵16,液态二氧化碳从卸载泵16中加速流入第二入口,以保证持续和稳定的向混砂车20内提供液态二

氧化碳。其中本实施例中可以在液态二氧化碳的液面低于液态二氧化碳储液罐30的50%时开启卸载泵16,也可以在液面低于其他数值时开启卸载泵16,本申请实施例在此不作限定。

51.可选的,液态二氧化碳储液罐30包括气相开口和液相开口,每个第二入口与对应的二氧化碳储液罐30的液相开口连接,多个第二管汇撬13中的至少一个第二管汇撬还包括气相入口,气相入口与液态二氧化碳储液罐30的气相开口连接。液态二氧化碳储液罐30中的液态二氧化碳储量不同时,液态二氧化碳储液罐30内的压力也不相同,压力不同时液态二氧化碳流出的速度也不相同。相关技术中的液态二氧化碳储液罐与混砂车连接后开始供液,液态二氧化碳储液罐内液面高低不同导致每个液态二氧化碳储液罐内液态二氧化碳流出的速度不同,从而导致混砂车中的液态二氧化碳供应量不稳定。本申请实施例中,将若干个液态二氧化碳储液罐30的气相开口第二管汇撬13中的至少一个气相入口一一对应的连接,液态二氧化碳储液罐30中的气体从气相出口进入供液装置中,平衡了供液装置中的压力的同时,气态二氧化碳在流动中还可以清理掉各个部件内的杂质。即本申请中连通气相开口后,即可以达到平衡装置内压力,稳定向混砂车中提供液态二氧化碳,还可以在供液前自动清理供液装置内的杂质,节省劳动成本。

52.可选的,多个第二管汇撬13的材质为耐腐蚀钢。耐腐蚀钢具有良好的切削性和高耐蚀性。每一个第二管汇撬上可以具有多个第二入口,该入口的数量设置与施工现场的排量相关,耐腐蚀钢具有良好的切削性使第二管汇撬便于制作,且同时良好的耐蚀性也可以使第二管汇撬的使用时间更加持久。同样的,第一管汇撬也可以使用耐腐蚀钢制作。第二管汇撬与第一管汇撬也可以使用其他材质制作,本申请实施例在此不作限定。

53.如图2所示,本申请实施例提供的供液装置中,每一个第二管汇撬均包括3个第二入口和1个第二出口,增压泵包括8个增压入口和4个增压出口,第一管汇撬包括4个第一入口和1个第一出口,其中4个第一入口所连接的管道尺寸可以为6寸,连接第一出口和混砂车的管道尺寸为8寸。多个液态二氧化碳储液罐中的液体通过第二管汇撬和第一管汇撬的汇集,最终只需一个连接口便可向混砂车内稳定持续的供液。

54.图3为本申请实施例提供的一种供液曲线图。使用本申请实施例中的供液装置向混砂车中提供液态二氧化碳后,所得到的数据如图3,图3中的横坐标为时间,纵坐标为排量,图中表示液态二氧化碳排量的曲线31走向较为平稳,即本实施例中供液装置可以稳定的向混砂车中提供液态二氧化碳。图中表示向储层内排入混砂液的加砂速度的曲线32中可以看出加砂速度持续且平稳增长,即本实施例中供液装置可以持续稳定的向混砂车中提供液态二氧化碳,从而使混砂液可以持续稳定的排入储层中。

55.综上所述,本申请实施例提供一种包括第一管汇撬、增压泵和多个第二管汇撬的供液装置,其中每个第二管汇撬的第二入口与对应的二氧化碳储液罐连接,每个第二管汇撬的第二出口与对应的增压入口连接,多个增压出口与第一管汇撬的多个第一入口一一对应地连接,第一出口与混砂车连接,开启该装置后,多个二氧化碳储液罐中的液态二氧化碳通过第二管汇撬汇集至增压泵,增压泵增压后加快液态二氧化碳的流速,第一管汇撬将增压后的液态二氧化碳汇集后集中供至混砂车。解决了相关技术中混砂车的连接口有限,无法同时连接多根低压管线,从而导致混砂车中的液态二氧化碳供应量不稳定的问题,达到了提高供液持续性和稳定性的效果。

56.图4是本申请实施例提供的一种供液方法的流程图,用于上述实施例提供的供液

装置,该供液装置提供第一管汇撬、增压泵和多个第二管汇撬,第一管汇撬包括第一出口和多个第一入口,增压泵具有多个增压出口和多个增压入口,每个第二管汇撬包括第二出口和多个第二入口,多个第二入口与多个液态二氧化碳储液罐一一对应,每个第二管汇撬与增压泵的多个增压入口一一对应。该方法包括下面几个步骤:

57.步骤401、液态二氧化碳储液罐包括气相开口和液相开口,每个第二入口与对应的液态二氧化碳储液罐的液相开口连接,多个第二管汇撬中的至少一个第二管汇撬还包括气相入口,气相入口与液态二氧化碳储液罐的气相开口连接。

58.液态二氧化碳储液罐内包含液态二氧化碳和气态二氧化碳,液态二氧化碳储液罐中的液体含量不同时,其压力也不相同,不同压力下液态二氧化碳流出的速度便不相同。

59.步骤402、装配第一管汇撬、增压泵和多个第二管汇撬,每个第二入口与对应的液态二氧化碳储液罐连接,每个第二管汇撬的第二出口与对应的增压入口连接,多个增压出口与多个第一入口一一对应地连接,第一出口与混砂车连接。

60.将多个液态二氧化碳储液罐与第二管汇撬连接后,将多个液相开口流出的液态二氧化碳经过第二管汇撬汇集后,减少了连接口的数量,增压泵对流经的液态二氧化碳进行气液分离和加压,使气化的气态二氧化碳排出装置外部,以此给液态二氧化碳更多的流通空间,同时加压还加速了液态二氧化碳的流速。第一管汇撬将液态二氧化碳汇集后,通过一个大直径接口与混砂车直接连接,增加了液态二氧化碳的流量的同时减轻了混砂车的连接负担。

61.步骤403、装配多个卸载泵,多个卸载泵一一对应的位于多个液态二氧化碳储液罐与多个第二入口之间。

62.每一个液态二氧化碳储液罐均与一个卸载泵连接,卸载泵的另一端与第二入口连接。卸载泵与第二入口之间还可以装配球阀,用于调节和控制液态二氧化碳的流速。卸载泵可以加快液态二氧化碳储液罐内的液态二氧化碳流出的速度。

63.步骤404、打开气相开口,以平衡液态二氧化碳储液罐内的压力。

64.气态二氧化碳从液态二氧化碳储液罐中排出,通向装置内部。平衡了液态二氧化碳储液罐内和装置内部的压力,使后续液态二氧化碳在同一压力系统下流出,流速更加稳定。其次气态二氧化碳通过装置各部件时,还可以在供液前自动清理供液装置内的杂质,节省劳动成本。

65.步骤405、打开增压泵,使多个液态二氧化碳储液罐中的液态二氧化碳流入混砂车。

66.也可以通过控制球阀来控制液态二氧化碳流入混砂车。

67.步骤406、在多个液态二氧化碳储液罐中任一液态二氧化碳储液罐的液态二氧化碳少于指定值时,打开任一液态二氧化碳储液罐连接的卸载泵。

68.液态二氧化碳从卸载泵中流出,卸载泵增加了液态二氧化碳的流速,使液态二氧化碳可以持续平稳的流入混砂车中,避免了液态二氧化碳储液罐中出液量较少时流速变慢,从而导致混砂车内液态二氧化碳供应不稳定的情况。

69.综上所述,本申请实施例提供一种供液方法,包括第一管汇撬、增压泵和多个第二管汇撬,其中每个第二管汇撬的第二入口与对应的二氧化碳储液罐连接,每个第二管汇撬的第二出口与对应的增压入口连接,多个增压出口与第一管汇撬的多个第一入口一一对应

地连接,第一出口与混砂车连接,开启该装置后,多个二氧化碳储液罐中的液态二氧化碳通过第二管汇撬汇集至增压泵,增压泵增压后加快液态二氧化碳的流速,第一管汇撬将增压后的液态二氧化碳汇集后集中供至混砂车。解决了相关技术中混砂车的连接口有限,无法同时连接多根低压管线,从而导致混砂车中的液态二氧化碳供应量不稳定的问题,达到了提高供液持续性和稳定性的效果。

70.以上所述仅为本申请的可选的实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1