二氧化碳复合分层吞吐管柱的制作方法

1.本发明涉及油气井注采技术领域,尤其涉及一种二氧化碳复合分层吞吐管柱。

背景技术:

2.辽河油田的稠油许多区块已处于高轮次蒸汽吞吐后期,随着蒸汽吞吐周期的增加,地层亏空加大,产量递减快,地层存水增多,热能利用率降低,增加了开发成本,使开采效益变差;常规水驱开发稠油油藏由于原油黏度高、油水流动比较大、层间非均质性严重、注入水沿高渗透层窜流使得波及体积小、驱油效率和采出程度低,注水开发效果差。向稠油油藏中注入二氧化碳具有降低原油黏度、增加流体流度、使原油膨胀和原油组分蒸发的作用,可达到提高原油产量的目的。辽河油田针对自身特点开发了复合吞吐技术,一方面可有效地提高蒸汽的波及系数,在一段时间内保持油层压力;另一方面可抑制气体的返排速度,提高渗流能力,从而起到助排、提高动用程度和降黏的作用,达到改善开采效果的目的。目前该技术在应用过程中仅能实现笼统注入,无法实现分层注入,不能对油井的多套层系实现精细注入,导致油井纵向动用不均影响油井产能、油井采收率的问题。

3.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种二氧化碳复合分层吞吐管柱,以克服现有技术的缺陷。

技术实现要素:

4.本发明的目的在于提供一种二氧化碳复合分层吞吐管柱,克服现有技术中存在的问题,该二氧化碳复合分层吞吐管柱可以实现二氧化碳注入和蒸汽吞吐的分层注入,能够精准控制各层配注量,加大注入流体在油井纵向上的动用程度,提高油井采收率。

5.本发明的目的是这样实现的,一种二氧化碳复合分层吞吐管柱,包括顶端能与地面注入装置连通的油管本体,还包括串接于油管本体上的二氧化碳复合分层注入部,二氧化碳复合分层注入部能通过二次投球进行两次开关换向以分层注入二氧化碳和蒸汽;所述油管本体上位于所述二氧化碳复合分层注入部上方的位置串设上封隔器,所述上封隔器用以封隔上油层和上油层上方的环空;所述油管本体上位于所述二氧化碳复合分层注入部下方的位置套设液压式的层间封隔器,所述层间封隔器用以封隔下油层和上油层之间的环空;所述油管本体的底端连接有能与下油层连通的筛管,所述筛管底部呈封闭设置;所述油管本体内位于所述层间封隔器和所述筛管之间的位置设置定压球座。

6.在本发明的一较佳实施方式中,所述二氧化碳复合分层注入部包括分层注入筒体,所述分层注入筒体上设置轴向贯通的第一中心孔,所述分层注入筒体的侧壁上设置至少一个与所述第一中心孔连通的径向通孔,所述分层注入筒体的侧壁内设置至少一个与所述径向通孔间隔的轴向孔,所述轴向孔的两端与所述第一中心孔的两端连通设置;所述分层注入筒体内套设中空的第一级滑套和第二级滑套,所述第一级滑套能固定封堵所述径向通孔或坐封下移露出径向通孔;所述第二级滑套位于所述第一级滑套的上方,所述第二级滑套能固定封堵轴向孔的顶端,或坐封下移露出轴向孔的顶端同时封堵径向通孔;所述二

氧化碳复合分层注入部还包括第一级封堵球和第二级封堵球,所述第一级封堵球能通过第二级滑套后封堵所述第一级滑套的顶端,所述第二级封堵球能封堵所述第二级滑套的顶端。

7.在本发明的一较佳实施方式中,第一中心孔的上部、第二级滑套的内腔、第一级滑套的内腔和第一中心孔的底部能连通构成下层二氧化碳注入通道;第一中心孔的上部、第二级滑套的内腔和径向通孔能连通构成上层注入通道;第一中心孔的上部、轴向孔和第一中心孔的底部能连通构成下层蒸汽注入通道。

8.在本发明的一较佳实施方式中,所述第一级滑套上设置轴向贯通的第一滑套孔,所述第一滑套孔构成第一级滑套的内腔,所述第一滑套孔内自顶部向下设置直径自顶部向下渐缩的第一锥孔,所述第一级封堵球能下落抵靠于第一锥孔内形成封堵;所述第二级滑套上设置轴向贯通的第二滑套孔,所述第二滑套孔构成第二级滑套的内腔,所述第二滑套孔内自顶部向下设置直径自顶部向下渐缩的第二锥孔,所述第二级封堵球能下落抵靠于第二锥孔内上形成封堵;所述第二滑套孔的孔径尺寸大于或等于所述第一锥孔的顶端直径尺寸。

9.在本发明的一较佳实施方式中,所述层间封隔器包括中心管,所述中心管上轴向贯通设置第二中心孔,所述中心管的外壁上部套设有胶筒密封组件,所述中心管的外壁上位于所述胶筒密封组件下方套设有液压推动组件,所述液压推动组件包括外管和活塞,所述活塞滑动套设于所述中心管上,所述外管套设于所述活塞的外侧,所述外管能在活塞的作用下上移顶抵所述胶筒密封组件使其径向外凸密封顶抵井壁,所述外管和所述中心管之间设有阻止外管下滑的锁紧结构;所述胶筒密封组件能在中心管的上提作用下径向收缩解封。

10.在本发明的一较佳实施方式中,所述中心管的外壁底端套设中空的下接头,所述外管的内壁下部滑动套设于下接头的外壁上部;所述外管的顶端设置外管顶环,外管顶环的内壁滑动套设于中心管的外壁上;所述活塞的底面、所述外管的内壁、所述下接头的顶面和所述中心管的外壁之间构成液压腔,所述中心管的侧壁下部径向贯通设置导压孔,所述导压孔连通所述第二中心孔和所述液压腔,所述活塞能在液压腔内液体压力作用下带动外管向上滑动。

11.在本发明的一较佳实施方式中,所述活塞的顶部套设有内管,所述内管的外壁与所述外管的内壁之间密封抵靠,所述内管的内壁与所述中心管的外壁之间呈间隔设置;所述活塞通过内管推动外管上移。

12.在本发明的一较佳实施方式中,所述中心管的外壁上还套设有连接环,所述连接环的外壁和所述外管的侧壁之间设置坐封销钉,所述坐封销钉能在外管上移作用力的作用下剪断;所述中心管和所述内管之间套设有解压环,所述解压环的内壁滑动套设于所述中心管上,所述解压环的侧壁上部和所述连接环的外壁之间通过解封销钉连接,解封销钉能在中心管上提作用下剪断。

13.在本发明的一较佳实施方式中,所述锁紧结构包括锁环套和锁环,所述解压环的下部套设所述锁环套,所述锁环套上套设所述锁环,锁环的周向一侧设置豁口;所述锁环的外壁上设置外止退齿部,所述内管的内壁中部设置内止退齿部,所述内止退齿部能与所述外止退齿部匹配以允许内管相对锁环上移且防止内管相对锁环下滑。

14.在本发明的一较佳实施方式中,所述油管本体的顶端通过伸缩管连通设置隔热管,所述隔热管的顶端与地面注入装置连通。

15.由上所述,本发明提供的二氧化碳复合分层吞吐管柱具有如下有益效果:

16.本发明的二氧化碳复合分层吞吐管柱中,二氧化碳复合分层注入部通过投球实现两次开关换向,能够保证在不起下管柱情况下,将注入二氧化碳和蒸汽两种工艺结合,注入二氧化碳和蒸汽工艺连续,能够精准控制各层流体的注入量,简化地面注入工艺注汽结构;二氧化碳复合分层注入部通过轴向孔及径向通孔的组合开关完成二氧化碳和蒸汽的分层注入工艺,并且相互隔离的注入通道能够实现精准控制各层配注量,可以加大注入流体在油井纵向上的动用程度,进一步提高二氧化碳和蒸汽的波及范围,提高二氧化碳的换油率和蒸汽的油汽比,提高油井采收率;

17.本发明的二氧化碳复合分层吞吐管柱中,层间封隔器适用于二氧化碳复合分层吞吐工艺技术的层间分隔密封,实现油层之间环空在二氧化碳低温注入和蒸汽高温注入时的有效密封,使得相邻两个油层相互独立,互不影响;层间封隔器采用液压方式坐封,坐封可靠,并采用上提式解封,解封方式安全可行;

18.本发明的二氧化碳复合分层吞吐管柱可以实现二氧化碳注入和蒸汽吞吐的分层注入,相对于传统分层配汽管柱,能够精准控制各层配注量,加大注入流体在油井纵向上的动用程度,提高油井采收率。

附图说明

19.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

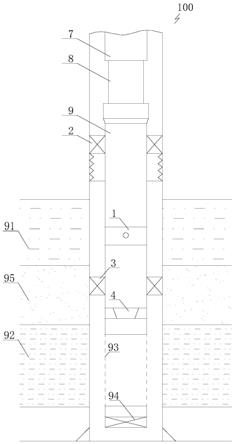

20.图1:为本发明的二氧化碳复合分层吞吐管柱的结构示意图。

21.图2:为下油层注二氧化碳时本发明的二氧化碳复合分层注入部的示意图。

22.图3:为上油层注气时本发明的二氧化碳复合分层注入部的示意图。

23.图4:为下油层注蒸汽时本发明的二氧化碳复合分层注入部的示意图。

24.图5:为本发明的分层注入筒体的结构示意图。

25.图6:为图5中a向视图。

26.图7:为图5中b-b剖视图。

27.图8:为本发明的层间封隔器的结构示意图。

28.图9:为图8中ⅰ处放大图。

29.图中:

30.100、二氧化碳复合分层吞吐管柱;

31.1、二氧化碳复合分层注入部;

32.11、分层注入筒体;110、第一中心孔;111、径向通孔;112、轴向孔;113、第一凹环槽;114、第一台阶部;115、第二凹环槽;

33.121、第一级滑套;1211、第一滑套孔;1212、第一锥孔;122、第二级滑套;1221、第二滑套孔;1222、第二锥孔;

34.131、第一级封堵球;132、第二级封堵球;

35.141、第一剪切销钉;142、第二剪切销钉;

36.2、上封隔器;

37.3、层间封隔器;

38.31、中心管;310、第二中心孔;311、导压孔;312、连接环;313、解压环;

39.32、胶筒密封组件;321、上压帽;

40.33、液压推动组件;330、液压腔;331、外管;332、活塞;333、内管;3331、内止退齿部;

41.34、锁紧结构;341、锁环套;342、锁环;3421、外止退齿部;

42.35、下接头;

43.361、坐封销钉;362、解封销钉;

44.4、定压球座;

45.7、隔热管;

46.8、伸缩管;

47.9、油管本体;

48.91、上油层;92、下油层;93、筛管;94、堵头;95、隔离层。

具体实施方式

49.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

50.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

52.如图1至图8所示,本发明提供一种二氧化碳复合分层吞吐管柱100,包括顶端能与地面注入装置连通的油管本体9,油管本体9为上油层91到下油层92注入流体的通道,上油层91和下油层92为相邻油层,二者之间为隔离层95;还包括串接于油管本体9上的二氧化碳复合分层注入部1,二氧化碳复合分层注入部1能通过二次投球进行两次开关换向以分层注入二氧化碳和蒸汽,二氧化碳注入为低温注入过程,蒸汽注入为高温注入过程;油管本体9上位于二氧化碳复合分层注入部1上方的位置串设上封隔器2,上封隔器2用以封隔上油层91和上油层上方的环空(油管和套管或井壁之间的环形空间),上封隔器2可以采用现有液压封隔器,其内腔与油管本体9连通构成流体注入通道,实现上油层91和上油层上方的环空在二氧化碳低温注入和蒸汽高温注入时的有效密封,起到了保护上封隔器2上部套管或井

壁的目的;油管本体9上位于二氧化碳复合分层注入部1下方的位置套设液压式的层间封隔器3,层间封隔器3用以封隔下油层92和上油层91之间的环空;油管本体9的底端连接有能与下油层92连通的筛管93,筛管93底部呈封闭设置,在本发明的一具体实施例中,筛管93的底部密封连接堵头94。筛管93构成油管本体9与下油层92的套管形成联通的工具,堵头94构成盲堵工具。油管本体9内位于层间封隔器3和筛管93之间的位置设置定压球座4。

53.本发明的二氧化碳复合分层吞吐管柱100中,二氧化碳复合分层注入部通过投球实现两次开关换向,能够保证在不起下管柱情况下,将注入二氧化碳和蒸汽两种工艺结合,注入二氧化碳和蒸汽工艺连续,能够精准控制各层流体的注入量,简化地面注入工艺注汽结构;层间封隔器适用于二氧化碳复合分层吞吐工艺技术的层间分隔密封,实现油层之间环空在二氧化碳低温注入和蒸汽高温注入时的有效密封,使得相邻两个油层相互独立,互不影响;本发明的二氧化碳复合分层吞吐管柱可以实现二氧化碳注入和蒸汽吞吐的分层注入,相对于传统分层配汽管柱,能够精准控制各层配注量,加大注入流体在油井纵向上的动用程度,提高油井采收率。

54.进一步,如图2、图3、图4所示,二氧化碳复合分层注入部1包括分层注入筒体11,分层注入筒体11上设置轴向贯通的第一中心孔110,分层注入筒体11的侧壁上设置至少一个与第一中心孔110连通的径向通孔111,分层注入筒体11的侧壁内设置至少一个与径向通孔111间隔的轴向孔112,轴向孔112的两端与第一中心孔110的两端连通设置;分层注入筒体11内套设中空的第一级滑套121和第二级滑套122,第一级滑套121能固定封堵径向通孔111或坐封下移露出径向通孔111;第二级滑套122位于第一级滑套121的上方,第二级滑套122能固定封堵轴向孔112的顶端,或坐封下移露出轴向孔112的顶端同时封堵径向通孔111;二氧化碳复合分层注入部1还包括第一级封堵球131和第二级封堵球132,第一级封堵球131能通过第二级滑套122后封堵第一级滑套121的顶端,第二级封堵球132能封堵第二级滑套122的顶端。第一级封堵球131的直径尺寸小于第二级封堵球132的直径尺寸。

55.第一中心孔110的上部、第二级滑套122的内腔、第一级滑套121的内腔和第一中心孔110的底部能连通构成下层二氧化碳注入通道;

56.第一级封堵球131投入井内经过第二级滑套122后封堵第一级滑套121的顶端,分层注入筒体11内部增压使第一级滑套121下移露出径向通孔111,第一中心孔110的上部、第二级滑套122的内腔和径向通孔111能连通构成上层注入通道;上层二氧化碳和蒸汽均通过该通道注入;

57.再将第二级封堵球132投入井内封堵第二级滑套122的顶端,分层注入筒体11内部增压使第二级滑套122下移露出轴向孔112的顶端并封堵径向通孔111,第一中心孔110的上部、轴向孔112和第一中心孔110的底部能连通构成下层蒸汽注入通道。

58.二氧化碳复合分层注入部1为控制二氧化碳和蒸汽流体流向的工具。需要改变流体流向时,投入钢球完成,该装置可投两次钢球(在本发明的一具体实施例中,第一级封堵球131直径为36mm,第二级封堵球132的直径50mm),实现两次换向。

59.本发明中的二氧化碳复合分层注入部,能将注入二氧化碳和蒸汽两种工艺结合,注入二氧化碳和蒸汽工艺连续,能够保证在不起下管柱情况下,通过投球实现对二氧化碳复合分层注入部的两次开关换向,改变注入流体的流向,简化地面注入工艺注汽管柱;二氧化碳复合分层注入部通过轴向孔及径向通孔的组合开关完成二氧化碳和蒸汽的分层注入

工艺,并且相互隔离的注入通道能够实现精准控制各层配注量,可以加大注入流体在油井纵向上的动用程度,进一步提高二氧化碳和蒸汽的波及范围,提高二氧化碳的换油率和蒸汽的油汽比,提高油井采收率。

60.如图2、图3、图4、图5所示,在本实施方式中,第一中心孔110的上部设置直径呈增大设置的第一凹环槽113,第一凹环槽113的底面与轴向孔112的顶端连通;第一中心孔110的下部设置直径呈减小设置的第一台阶部114,第一台阶部114构成第一级滑套121下移的限位部,分层注入筒体11内部增压使第一级滑套121下移,直至第一级滑套121顶抵于第一台阶部114上;第一中心孔110位于第一台阶部114的下方设置直径呈增大设置的第二凹环槽115,第二凹环槽115的顶面与轴向孔112的底端连通。第一中心孔110的上部、第一凹环槽113、轴向孔112、第二凹环槽115和第一中心孔110的底部能连通构成下层蒸汽注入通道。

61.进一步,如图5、图6、图7所示,分层注入筒体11的侧壁上设置多个径向通孔111,分层注入筒体11的侧壁内设置多个轴向孔112,轴向孔112呈分组设置,各组轴向孔112设置于相邻径向通孔111之间。在本发明的一具体实施例中,分层注入筒体11的侧壁上设置3个径向通孔111,各径向通孔111的横截面呈长圆形设置;每4个轴向孔112构成一组,各组轴向孔112均匀间隔设置于相邻径向通孔111之间。

62.进一步,径向通孔111的底端与第一台阶部114之间的距离大于第一级滑套121的轴向长度,保证第一级滑套121能下移至露出径向通孔111;径向通孔111的顶端与第一台阶部114之间的距离小于第一级滑套121和第二级滑套122的长度之和,第一凹环槽113的底面与第一台阶部114之间的距离大于第一级滑套121和第二级滑套122的长度之和,保证第二级滑套122能下移露出轴向孔112的顶端同时封堵径向通孔111。

63.进一步,如图2、图3、图4、图5所示,分层注入筒体11的侧壁上位于径向通孔111的下方设置第一销钉孔,第一级滑套121的外壁上与第一销钉孔对应的设置第一销钉槽孔,各第一销钉孔和对应的第一销钉槽孔内穿设第一剪切销钉141;第一级封堵球131投入井内经过第二级滑套122后封堵第一级滑套121的顶端,分层注入筒体11内部增压,第一级封堵球131所受的压力大于第一剪切销钉141的剪切力后,第一剪切销钉141被剪断,第一级滑套121下移;

64.分层注入筒体11的侧壁上位于第一凹环槽113的下方设置第二销钉孔,第二级滑套122的外壁上与第二销钉孔对应的设置第二销钉槽孔,各第二销钉孔和对应的第二销钉槽孔内穿设第二剪切销钉142。第二级封堵球132投入井内封堵第二级滑套122的顶端,分层注入筒体11内部增压,第二级封堵球132所受的压力大于第二剪切销钉142的剪切力后,第二剪切销钉142被剪断,第二级滑套122下移。

65.进一步,如图2所示,第一级滑套121上设置轴向贯通的第一滑套孔1211,第一滑套孔1211构成第一级滑套的内腔,第一滑套孔1211内自顶部向下设置直径自顶部向下渐缩的第一锥孔1212,第一级封堵球131能下落抵靠于第一锥孔1212内形成封堵;

66.第二级滑套122上设置轴向贯通的第二滑套孔1221,第二滑套孔1221构成第二级滑套的内腔,第二滑套孔1221内自顶部向下设置直径自顶部向下渐缩的第二锥孔1222,第二级封堵球132能下落抵靠于第二锥孔1222内上形成封堵;第二滑套孔1221的孔径尺寸大于或等于第一锥孔1212的顶端直径尺寸。

67.进一步,如图8、图9所示,层间封隔器3包括中心管31,中心管31上轴向贯通设置第

二中心孔310,中心管31的外壁上部套设有胶筒密封组件32,中心管31的外壁上位于胶筒密封组件32下方套设有液压推动组件33,液压推动组件33包括外管331和活塞332,活塞332滑动套设于中心管31上,外管331套设于活塞332的外侧,外管331能在活塞332的作用下上移顶抵胶筒密封组件32使其径向外凸密封顶抵井壁(有套管的,则密封顶抵于套管的内壁上),外管331和中心管31之间设有阻止外管331下滑的锁紧结构34;胶筒密封组件32能在中心管31的上提作用下径向收缩解封。

68.进一步,如图8所示,中心管31的外壁底端套设中空的下接头35,外管331的内壁下部滑动套设于下接头35的外壁上部;外管331的顶端设置外管顶环,外管顶环的内壁滑动套设于中心管31的外壁上;活塞332的底面、外管331的内壁、下接头35的顶面和中心管31的外壁之间构成液压腔330,中心管31的侧壁下部径向贯通设置导压孔311,导压孔311连通第二中心孔310和液压腔330,活塞332能在液压腔330内液体压力作用下带动外管331向上滑动。层间封隔器3安装后,下入井内时的最初状态,外管331和活塞332位于最低位置,需要坐封隔离时,活塞332在液压作用下推动外管331上移,外管331上移并将向上的作用力传递给胶筒密封组件32,在向上作用力的推动下,胶筒密封组件32的外壁径向外凸密封顶抵于井壁上,实现胶筒密封组件32上下的封隔,满足二氧化碳复合分层吞吐工艺的层间封隔密封要求,能够实现二氧化碳和蒸汽的分层精细注入。

69.本发明采用的层间封隔器,采用液压方式坐封,坐封可靠,并采用上提式解封,解封方式安全可行;层间封隔器适用于二氧化碳复合分层吞吐工艺技术的层间分隔密封,以使管柱实现二氧化碳和蒸汽的分层精细注入,提高油井的纵向动用程度。

70.进一步,如图8所示,活塞332的顶部套设有内管333,内管333的外壁与外管331的内壁之间密封抵靠,内管333的内壁与中心管31的外壁之间呈间隔设置;活塞332通过内管333推动外管331上移。

71.进一步,如图8、图9所示,中心管31的外壁上还套设有连接环312,连接环312的外壁和外管331的侧壁之间设置坐封销钉361,坐封销钉361能在外管331上移作用力的作用下剪断;坐封销钉361满足层间封隔器3的安装需求,并能在需要的压力下(经第二中心孔310流入液压腔330的液体达到设定的压力)剪断,满足外管331的上移需要。

72.如图8、图9所示,中心管31和内管333之间套设有解压环313,解压环313的内壁滑动套设于中心管31上,解压环313的侧壁上部和连接环312的外壁之间通过解封销钉362连接,解封销钉362能在中心管31上提作用下剪断。解封时,上提中心管31,中心管31上受到的向上的作用力大于解封销钉362的剪切力时,解封销钉362被剪断,中心管31带动连接环312上移。

73.进一步,如图8、图9所示,锁紧结构34包括锁环套341和锁环342,解压环313的下部套设锁环套341,锁环套341上套设锁环342,锁环342的周向一侧设置豁口;锁环342的外壁上设置外止退齿部3421,内管333的内壁中部设置内止退齿部3331,内止退齿部3331能与外止退齿部3421匹配以允许内管333相对锁环342上移且防止内管333相对锁环342下滑。

74.进一步,如图8所示,中心管31的外壁上位于胶筒密封组件32的上方设置上压帽321,在本发明的一具体实施例中,上压帽321通过螺纹连接于中心管31的外壁上;胶筒密封组件32的顶端能与上压帽321的底面轴向顶抵。坐封时,液压推动组件33上推胶筒密封组件32,胶筒密封组件32的顶部顶抵于上压帽321的底面,胶筒密封组件32的底部上移使其外壁

径向凸出密封抵靠于井壁上,实现坐封;解封时,上提中心管31,中心管31带动上压帽321上移,胶筒密封组件32的顶部上移且其外壁径向回缩离开井壁,完成解封。

75.进一步,如图1所示,油管本体9的顶端通过伸缩管8连通设置隔热管7,隔热管7的顶端与地面注入装置(现有技术)连通。隔热管7为注入流体的通道,具有隔热功能;伸缩管8为抵消管柱热变形工具。

76.本发明的定压球座4为坐封上封隔器2和层间封隔器3的工具,该定压球座4在设定压力下打开,打开后定压球座4直接掉入筛管93和堵头94形成的口袋内。

77.本发明的二氧化碳复合分层吞吐管柱100的使用方法如下:

78.步骤a、完成管柱的组装,层间封隔器3内,外管331、活塞332和内管333位于最低位置,液压腔330处于最小容积状态;定压球座4位于层间封隔器3和筛管93之间;

79.二氧化碳复合分层吞吐管柱100除了第一级封堵球131和第二级封堵球132之外下入井内预定位置(径向通孔111位于要开采的上油层91位置);筛管93与下油层92相对设置;

80.步骤b、向管柱内注水打压,控制排量在5~6方/小时,当压力达到10mpa、15mpa、18mpa时需要稳压5-10min,上封隔器2和层间封隔器3开始坐封;

81.具体地,层间封隔器3坐封过程如下:液体通过中心管31上的第二中心孔310和导压孔311流入液压推动组件33内的液压腔330,在液压作用下推动活塞332上行,活塞332通过内管333推动外管顶环,当向上的作用力大于坐封销钉361的剪切力时,坐封销钉361被剪断,外管331上移;胶筒密封组件32的底部在外管331的作用下上移,其外壁径向凸出密封抵靠于井壁上,实现密封油套环形空间的目的,胶筒密封组件32被挤压达到坐封限位距离后完成坐封,此时,内管333内的内止退齿部3331与锁环342上的外止退齿部3421卡合,防止外管331和内管333在反作用力的情况下被推回;

82.控制排量升压至20~22mpa打掉定压球座4,完成上封隔器2的锚定密封和层间封隔器3的坐封;

83.步骤c、使用本发明的二氧化碳复合分层吞吐管柱100进行分层开采时,注入过程为:

①

向下油层注入二氧化碳,

②

向上油层注入二氧化碳,

③

向上油层注入蒸汽,

④

向下油层注入蒸汽,具体如下:

84.自地面向管柱内注入二氧化碳,二氧化碳复合分层注入部1的状态如图2所示,二氧化碳通过二氧化碳复合分层注入部1的下层二氧化碳注入通道(第一中心孔110的上部、第二级滑套122的内腔、第一级滑套121的内腔和第一中心孔110的底部连通)、油管本体9和筛管93流向下油层92,进行下油层92的二氧化碳注入工艺,对注入量进行实时监控,保证精准注入;当下油层92的二氧化碳注入量达到注入要求后,停注二氧化碳;

85.完成下油层92的二氧化碳注入后,投入第一级封堵球131(直径36mm),第一级封堵球131通过第二级滑套122后落入第一锥孔1212形成密封,分层注入筒体11内部增压,第一级封堵球131所受的压力大于第一剪切销钉141的剪切力后,第一剪切销钉141被剪断,第一级滑套121下移至第一台阶部114,径向通孔111与第一中心孔110连通,上层注入通道(第一中心孔110的上部、第二级滑套122的内腔和径向通孔111连通)开启,二氧化碳复合分层注入部1的状态如图3所示,进行上油层91的二氧化碳注入工艺,对注入量进行实时监控,保证精准注入;

86.完成上油层91的二氧化碳注入后,管柱顶部连接蒸汽管线(现有技术),二氧化碳

注入切换为蒸汽注入,进行上油层91的蒸汽注入工艺,当上油层91的蒸汽注入量达到设计数量后停止注汽;

87.完成上油层91的蒸汽注入后,投入第二级封堵球132(直径50mm),第二级封堵球132落入第二级滑套122内形成密封,分层注入筒体11内部增压,第二级封堵球132所受的压力大于第二剪切销钉142的剪切力后,第二剪切销钉142被剪断,第二级滑套122下移落到第一级滑套121上,轴向孔112的顶端与第一中心孔连通且径向通孔111被封堵,二氧化碳复合分层注入部1的状态如图4所示,下层蒸汽注入通道(第一中心孔110的上部、轴向孔112和第一中心孔110的底部)开启,可以进行下油层92蒸汽的注入工艺,对注入量进行实时监控,保证精准注入;当下油层92的蒸汽注入量达到设计数量后停止注汽;

88.步骤d、完成二氧化碳和蒸汽的复合分层注入后,拆掉管柱顶端连接的地面注入装置,焖井等待下泵作业。

89.由上所述,本发明提供的二氧化碳复合分层吞吐管柱具有如下有益效果:

90.本发明的二氧化碳复合分层吞吐管柱中,二氧化碳复合分层注入部通过投球实现两次开关换向,能够保证在不起下管柱情况下,将注入二氧化碳和蒸汽两种工艺结合,注入二氧化碳和蒸汽工艺连续,能够精准控制各层流体的注入量,简化地面注入工艺注汽结构;二氧化碳复合分层注入部通过轴向孔及径向通孔的组合开关完成二氧化碳和蒸汽的分层注入工艺,并且相互隔离的注入通道能够实现精准控制各层配注量,可以加大注入流体在油井纵向上的动用程度,进一步提高二氧化碳和蒸汽的波及范围,提高二氧化碳的换油率和蒸汽的油汽比,提高油井采收率;

91.本发明的二氧化碳复合分层吞吐管柱中,层间封隔器适用于二氧化碳复合分层吞吐工艺技术的层间分隔密封,实现油层之间环空在二氧化碳低温注入和蒸汽高温注入时的有效密封,使得相邻两个油层相互独立,互不影响;层间封隔器采用液压方式坐封,坐封可靠,并采用上提式解封,解封方式安全可行;

92.本发明的二氧化碳复合分层吞吐管柱可以实现二氧化碳注入和蒸汽吞吐的分层注入,相对于传统分层配汽管柱,能够精准控制各层配注量,加大注入流体在油井纵向上的动用程度,提高油井采收率。

93.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1