一种全自动全断面垂直盾构机的制作方法

[0001]

本发明涉及地下竖井的建造技术领域,尤其涉及一种全自动全断面垂直盾构机。

背景技术:

[0002]

按照现有施工方法,竖井施工可分为普通凿井法和钻机凿井法。普通凿井法,是目前应用最广泛的竖井施工方法。该方法是在硬岩层钻进过程中辅以周围土体改性和井内钻爆法施工。普通凿井法施工工艺复杂、生产成本高、操作人员较多、劳动强度大、施工环境恶劣和安全隐患大等缺陷。

[0003]

相比普通凿井法,钻机凿井法需要少量甚至无需井下作业人员,真正做到了“打井不下井”,解决了施工人员的安全问题。钻机凿井法施工无需爆破,最大限度的减小了对土体的扰动,避免了爆破产生的污染。同时,钻机凿井法比普通凿井法更能适应各种复杂的地质结构。

[0004]

但是,目前的钻机凿井法受地质结构和成井深度的影响大,成井质量差。

技术实现要素:

[0005]

(一)要解决的技术问题

[0006]

鉴于现有技术的上述缺点、不足,本发明提供一种全自动全断面垂直盾构机,其解决了现有钻机凿井法受地质结构和成井深度的影响大,成井质量差的技术问题。

[0007]

(二)技术方案

[0008]

为了达到上述目的,本发明采用的主要技术方案包括:

[0009]

本发明实施例提供一种全自动全断面垂直盾构机,包括:

[0010]

设置在盾构机最下部的刀盘,用于盾构机的掘进;

[0011]

设置在刀盘上方用于驱动刀盘的主驱动;

[0012]

设置在主驱动上方用于推动主驱动的护盾步进,护盾步进与管片连接,通过护盾步进驱动主驱动和刀盘;

[0013]

设置在护盾步进上方用于将管片与泥浆循环系统连接的稳定器;

[0014]

设置在地面上用于将渣土排出井内、调节井内液面高度的泥浆循环系统;

[0015]

设置在地面上用于支撑和推进管片下沉的沉管导向系统。

[0016]

可选地,刀盘包括刀盘本体和伸缩臂;

[0017]

伸缩臂在刀盘本体上周向设置;

[0018]

伸缩臂的一端设置有用于驱动伸缩臂伸缩变径的伸缩油缸;

[0019]

伸缩臂的另一端设置有用于随刀盘转动切削土体的球齿滚刀。

[0020]

可选地,刀盘本体上设置有用于排出井内渣土的吸浆口。

[0021]

可选地,护盾步进包括上撑靴组、下撑靴组以及连接上撑靴组和下撑靴组的步进油缸,步进油缸用于带动上撑靴组和下撑靴组上下移动;

[0022]

还包括贯穿上撑靴组和下撑靴组的导向杆,导向杆用于连接主驱动。

[0023]

可选地,上撑靴组、下撑靴组均包括多个撑靴,撑靴通过连杆与撑靴油缸可拆卸地固定连接,撑靴油缸用于控制撑靴的径向伸缩。

[0024]

可选地,下撑靴组上设置有用于向刀盘提供推力的给进油缸。

[0025]

可选地,泥浆循环系统包括注浆管路、排浆管路和泥浆沉淀池;

[0026]

注浆管路上设置有注浆泵,注浆管路的一端连接井口,另一端连接泥浆沉淀池;

[0027]

排浆管路上设置有排浆泵,排浆管路的一端连接刀盘,另一端连接泥浆沉淀池。

[0028]

可选地,沉管导向系统包括多个沉管油缸和多个导向支架;

[0029]

多个沉管油缸沿管片的外壁周向布置,沉管油缸的上部设有用于卡住管片外壁的固定销,通过沉管油缸的伸缩带动管片下沉;

[0030]

多个导向支架沿周向均匀布置在管片外壁,导向支架内设有沉管油缸,沉管油缸上部的固定销与导向支架滑动连接。

[0031]

可选地,主驱动包括主驱动液压马达、主驱动减速机和主驱动轴承;

[0032]

主驱动液压马达与主驱动减速机连接,通过主驱动液压马达带动主驱动减速机旋转;

[0033]

主驱动减速机的输出轴齿轮与主驱动轴承的主驱动内齿轮啮合,以带动主驱动轴承转动;

[0034]

主驱动轴承的下部与刀盘连接,通过主驱动减速机带动主驱动轴承旋转,进而带动刀盘掘进。

[0035]

可选地,还包括:

[0036]

设置在地面上用于运送液压管路和线缆的管路伺服系统,管路伺服系统包括垂直设置在地面的管路架体和设置在管路架体上部的液压管路和线缆;

[0037]

以及设置在主驱动中部用于连接液压管路和线缆的中心回转(9)。

[0038]

(三)有益效果

[0039]

本发明提出的全自动全断面垂直盾构机,能够适用于地质结构和成井深度的竖井施工。在施工过程中可以实现钻进和支护的平行作业,成井质量高,真正做到“打井不下井”,从根本上解决了施工人员的安全问题。同时设备掘进过程中无需爆破,最大限度的减小对土体的扰动和避免了爆破产生的污染。

[0040]

该全自动全断面垂直盾构机拆装方便、操作简单。液压及电气控制系统全部在地面,最大程度上减小机身设备重量。在掘进过程中安装管片护壁,竖井安全,井壁自稳性高,掘进深度不受限制。伸缩臂可以实现刀盘变径,灵活度高。护盾步进中通过上、下撑靴组的交替伸缩,既能对管片起到支撑作用,又对盾构机起到支撑反力和抵消扭矩的作用。

附图说明

[0041]

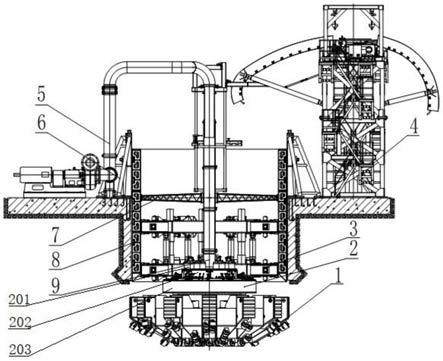

图1为本发明提供的全自动全断面垂直盾构机的结构示意图;

[0042]

图2为本发明提供的刀盘的仰视图;

[0043]

图3为图2中沿a-a的剖视图;

[0044]

图4为本发明提供的护盾步进的结构示意图;

[0045]

图5为本发明提供的护盾步进的主视图;

[0046]

图6为本发明提供的护盾步进的俯视图;

[0047]

图7为本发明提供的沉管导向系统的主视图;

[0048]

图8为本发明提供的沉管导向系统的俯视图。

[0049]

【附图标记说明】

[0050]

1:刀盘;101:刀盘本体;102:伸缩臂;103:伸缩油缸;104:球齿滚刀;105:吸浆口;

[0051]

2:主驱动;201:主驱动液压马达;202:主驱动减速机;203:主驱动轴承;

[0052]

3:护盾步进;301:上撑靴组;302:下撑靴组;303:导向杆;304:步进油缸;305:给进油缸;306:连杆;307:撑靴油缸;308:撑靴;

[0053]

4:管路伺服系统;

[0054]

5:泥浆循环系统;

[0055]

6:沉管导向系统;601:沉管油缸;602:导向支架;603:固定销;

[0056]

7:稳定器;

[0057]

8:管片;

[0058]

9:中心回转。

具体实施方式

[0059]

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。其中,本文所提及的“上”、“下”等方位名词以图1的定向为参照。

[0060]

钻机凿井法在竖井施工中有着广泛的应用。

[0061]

一种相关实施例中提出了基于高压脉冲放电-机械联合破岩的新型竖井钻机,竖井钻机刀盘采用高压脉冲放电控制系统的电极与滚刀等机械刀具耦合作用来破岩,并且配合主驱动转速和出渣系统携渣速度调节掘进速度。这种竖井钻机降低了刀具磨损几率,提高了钻井效率,且降低了噪音和振动水平。但该技术仅适用于花岗岩和玄武岩等高硬度的地质结构,滚刀在软、粘土地层很容易黏刀,不适用于含水地层和自稳性较差地层。

[0062]

另一种相关实施例中提出了一种集成井、排渣、支护于一体的全断面竖井钻机设备,可针对煤矿等大型竖井施工。该设备将不同工序集成化,提高了工作效率,降低了施工成本。但是,物料运输系统在井下工作时,维修、吊运及操作不方便;井壁支护系统密封要求程度高,护壁现浇混凝土工序大大降低了掘进效率,而且随着掘进深度的增加危险系数增大。

[0063]

第三相关实施例中提出了一种竖井盾构机,该设备将刀盘切削下的土体经与泥浆混合均匀后,通过渣浆泵排出。设备的掘进依靠推进系统顶在管片拼装机装成的管片上实现。该设备与普通盾构机成井方式类似,可使竖井全断面一次成型。但整体设备工作完成后,需在井下拆分设备分体吊出井外。设备无井壁支撑,对于自稳性差的地层不适用。同时掘进过程中无防偏转措施,成井质量不易保证。

[0064]

第四相关实施例中提出了一种钻井法竖井钻机,采用井口和井下双驱动掘进,气举反循环排渣。该竖井钻机提高了设备整体的稳定性和掘进能力,但是由于掘进过程中无特殊的护壁工艺,不适用于自稳性差的地层施工。

[0065]

为了更好的理解本申请的技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻

地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0066]

实施例

[0067]

如图1所示,本实施例提供一种全自动全断面垂直盾构机,包括设置在盾构机最下部的刀盘1,刀盘1用于盾构机的掘进。

[0068]

如图2-3所示,刀盘1包括刀盘本体101和伸缩臂102。伸缩臂102在刀盘本体101上周向设置,伸缩臂102的一端设置有用于驱动伸缩臂102伸缩变径的伸缩油缸103,另一端设置有用于随刀盘1转动切削土体的球齿滚刀104。伸缩臂102在伸缩油缸103的驱动作用下改变伸缩长度,以适应不同直径的井体。球齿滚刀104采用正装式与伸缩臂102连接,既提高了掘进过程中的稳定性,又便于拆装。刀盘本体101上还设置有用于排出井内渣土的吸浆口105。

[0069]

主驱动2包括设置在主驱动2上部的主驱动液压马达201。主驱动液压马达201的下部与主驱动减速机202通过键连接,通过主驱动液压马达201带动主驱动减速机202旋转。主驱动减速机202壳体与主驱动轴承203外圈通过驱动框架(图中未示出)连接,驱动框架与护盾步进3的上撑靴组301连接,通过护盾步进3带动主驱动4向上移动。驱动框架为钢结构框架,使主驱动2整体更加稳定。主驱动减速机202下部输出轴上的齿轮与主驱动轴承203的主驱动内齿轮(图中未示出)啮合,通过减速机202的转动带动主驱动轴承203转动。主驱动轴承203的下部与刀盘1的刀盘本体101固定连接,通过主驱动减速机202带动主驱动轴承203旋转,进而带动刀盘1旋转。主驱动轴承203连接有油缸座,油缸座用于支撑主驱动轴承203,并推进主驱动轴承203向下移动,进而推动刀盘1向下掘进。

[0070]

如图4-6所示,护盾步进3包括上下设置的上撑靴组301和下撑靴组302,上撑靴组301和下撑靴组302交替伸出。上撑靴组301和下撑靴组302均包括多个撑靴308,撑靴308通过连杆306与撑靴油缸307可拆卸地固定连接,撑靴油缸307用于控制撑靴308的径向伸缩。上撑靴组301和下撑靴组302通过导向杆303可拆卸地固定连接,上撑靴组301和下撑靴组302在步进油缸304的带动下上下移动,实现护盾步进3的升降,从而带动主驱动2的上下移动。下撑靴组302上设置有给进油缸305,给进油缸305用于向刀盘1提供推力。

[0071]

具体实施时,步进油缸304上端的缸座固定在上撑靴组301的下部,步进油缸304下端的缸座固定在下撑靴组302的上部。撑靴308通过连杆306和撑靴油缸307撑开,支撑到管片8的内径,对盾构机起到支撑反力和抵消扭矩的作用,此时,步进油缸304处于压缩状态。在盾构机掘进过程中撑靴308保持不动。在设备掘进完成后,上撑靴组301上与撑靴308环向连接的撑靴油缸307缩紧,带动上撑靴组301在径向上缩紧,然后步进油缸304伸出,带动上撑靴组301在轴向上上移,当步进油缸304升至最高点时,通过撑靴油缸307带动上撑靴组301上的撑靴308在径向上撑开固定在管片8上;下撑靴组302上与撑靴308环向连接的撑靴油缸307缩紧,带动下撑靴组302在径向上缩紧,然后步进油缸304缩进,带动下撑靴组302在轴向上上移,撑靴油缸307带动下撑靴组302上的撑靴308在径向上撑开固定在管片8上,完成一次提升。接着再继续前面的操作,直至将盾构机提升到地面。

[0072]

管路伺服系统4包括:管路架体和设置在管路架体上部的液压管路和线缆,液压管路和线缆穿过中心回转5与刀盘1连接,液压管路和线缆还分别与主驱动2和护盾步进3连接,用于提供动力及输送液体。管路架体的上部设有用于吊运液压管路和线缆的葫芦,葫芦可在管路架体上部的框架上循环走动,其可随液压管路和线缆的运动而滑动,进而使液压

管路和线缆与盾构机掘进下沉的节奏一致。本发明中葫芦可选择环链电动葫芦,也可选择手动葫芦。

[0073]

泥浆循环系统5包括注浆管路、排浆管路和泥浆沉淀池,注浆管路上设置有注浆泵,注浆管路的一端连接井口,另一端连接泥浆沉淀池,注浆管路用于将泥浆沉淀池内的泥浆输送至井内;排浆管路上设置有排浆泵,排浆管路的一端连接吸浆口105,另一端连接泥浆沉淀池,排浆管路用于将井内泥浆携刀盘切削下的渣土排出至泥浆沉淀池。泥浆沉淀池用于沉淀渣土和制备泥浆。泥浆循环系统5可通过调节注浆泵和排浆泵的转速来保证排渣量和井内泥浆液面高度,以减小管片8所受土层压力。

[0074]

沉管导向系统6设置在地面上,用于支撑和推进管片8。具体地,沉管导向系统6布置在地面进口处,分为两组,在管片8的外壁周向上交替布置。如图7-8所示,每组沉管导向由沉管油缸601和固定销603组成。沉管油缸601负责管片8的升降,固定销603负责与管片8连接。两组沉管导向交替使用,当一组沉管导向将管片8下沉到固定的位置时,另一组沉管导向的沉管油缸601升至最高点,并通过固定销603与管片8连接,然后管片8可继续下沉,从而实现管片8的步进功能。

[0075]

本实施例中,沉管导向系统6包括十二个沉管油缸601和四个导向支架602,四个导向支架602对称设置在管片8的前后左右四个方向。十二个沉管油缸601沿管片8外壁的周向布置成两组,两组沉管油缸601间隔布置,沉管油缸601的上部设有用于卡住管片8外壁的固定销603,通过沉管油缸601的伸缩带动管片8下沉。导向支架602内也设有沉管油缸601,沉管油缸601上部的固定销603与导向支架602滑动连接,以对导向支架602内的沉管油缸601起到导向的作用。

[0076]

具体实施时,两组沉管油缸601不同时工作,将一组沉管油缸601上部的固定销603插入管片8外壁的销孔内,当这一组沉管油缸601将管片8下沉到一定位置时,将另一组沉管油缸601升至最高点,并通过固定销603与管片8连接,然后将之前一组沉管油缸601的固定销83拔出,后一组沉管油缸601继续带动管片8下沉,从而实现管片8的步进功能。

[0077]

稳定器7设置在护盾步进3上方,用于将管片8与泥浆循环系统5中的注浆管路连接,以减小盾构机振动对注浆管路的影响。

[0078]

管片8在沉管导向系统6的作用下,随盾构机的掘进缓慢下沉。管片8上有注浆孔(图中未示出),用于向管片8和井壁的缝隙灌注泥浆,提高井壁的自稳性,减小管片8的侧向土压力和水压力。同时泥浆可以减小管片8下沉时与井壁的摩擦阻力,管片8在掘进完成后作为竖井的一次衬砌留在井内。

[0079]

中心回转9与主驱动2的中部连接,用于连接液压管路和线缆。中心回转5为现有的设备。由于刀盘上的液压油与电源都需要从井上输送,同时井上动力源与刀盘又是相对旋转运动,因此设计中心回转9可将这种相对运动装置的动力源顺利输送。

[0080]

本发明的具体工作流程为:

[0081]

主体设备下井后将注浆管路与主体设备连接完成,同时用稳定器7固定注浆管路。启动泥浆循环系统,使井内和泥浆沉淀池之间建立泥浆循环,同时调整井内液面高度。

[0082]

掘进过程中随时通过泥浆循环系统调整井内液面高度,使之与初始高度基本保持在同一液面高度。刀盘1在主驱动2的驱动下进行掘进,刀盘切削的土体随刀盘1的转动与井内泥浆混合均匀,随吸浆口105排出。渣土在泥浆沉淀池完成沉淀,完成沉淀的泥浆调整比

重后重新由注浆管路重新注入井内。管片8通过沉管导向系统6的沉管油缸601控制其向下运动。当盾构机钻井完成之后,通过护盾步进3将盾构机提升至地面。

[0083]

在提升的过程中,上撑靴组301上与撑靴308环向连接的撑靴油缸307缩紧,带动上撑靴组301在径向上缩紧,然后步进油缸304伸出,带动上撑靴组301在轴向上上移,当步进油缸304升至最高点时,通过撑靴油缸307带动上撑靴组301上的撑靴308在径向上撑开固定在管片8上;下撑靴组302上与撑靴308环向连接的撑靴油缸307缩紧,带动下撑靴组302在径向上缩紧,然后步进油缸304缩进,带动下撑靴组302在轴向上上移,撑靴油缸307带动下撑靴组302上的撑靴308在径向上撑开固定在管片8上,完成一次提升。接着再继续前面的操作,直至将盾构机提升到地面。

[0084]

本发明提出的全自动全断面垂直盾构机,能够适用于各种地层和地况的竖井施工。该盾构机液压及电气控制系统全部在地面,最大程度上减小机身设备重量;在掘进过程中安装管片护壁,竖井安全,井壁自稳性高,掘进深度不受限制;刀盘上的伸缩臂可以实现刀盘变径,自由度高,灵活可靠;通过护盾步进、管路伺服系统和沉管导向系统实现盾构设备的自动化运行,无需人工下井操作。

[0085]

在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0086]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连;可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0087]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”,可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”,可以是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”,可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度低于第二特征。

[0088]

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0089]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1