一种采用减压法开采深海可燃冰的装置及工艺的制作方法

[0001]

本发明涉及深海可燃冰开采方法,属于海洋油气资源开采技术领域。

背景技术:

[0002]

随着工业发展,能源的消耗也越来越大,人类在21世纪开始已经面临着能源危机,作为能源消耗的大国,中国原油进口已经超过一亿吨每年,国内陆上油气田的产量勉强保持稳定,专家们估计短期内很难再会有重大突破。而天然气水合物,即可燃冰,作为一种替代的绿色洁净能源,正在被世界各国所青睐。世界上可燃冰矿藏的蕴藏量是如石油等可燃矿物蕴藏量的2倍;据统计,天然气水合物在地球上的约71%分布在海洋。在我国南海地区预计有650~ 800亿吨油当量的可燃冰储量。

[0003]

可燃冰作为非常规能源,与常规能源在开采相态及能源利用形式上有着很大的不同,石油、天然气被开采出来后利用的是其自身的能量,不会发生相态的变化。而可燃冰是一种固态结晶物质,开采过程会分解为天然气和水,即发生了相态的转变,其能量利用形式仅仅是天然气。

[0004]

深海可燃冰矿藏一般位于水下500~1000m水深,泥面一下200~500m的范围内。根据相关资料显示,可燃冰埋深主要集中在泥砂储层,地层易出砂,易造成生产设备、流程堵塞,对开采地面计量设备处理能力提出较高要求。

[0005]

深海可燃冰开采有多种方法,如降压法、加热法、抑制剂法、置换法等。而降压法具有设备简单,成本低,操作方便等优点,是目前最具有潜力的开采方式,即通过潜水泵抽排进内液体,使地层压力降低,天然气水合物分解,分解气和水在泵的抽提下沿井筒上升至水面开采平台,从而实现天然气的持续生产。

[0006]

可燃冰降压开采是通过调节天然气的提取速度来控制储层压力进而控制水合物分解的开采方法,目前的开采方法是通过潜水泵将井内水排出,降低井内压力,促使水合物分解,实现可燃冰开采。由于水合物降压开采过程中不可避免地会发生出砂现象,流入井筒的地层砂部分被流体携带至平台井口,部分则在井筒中发生沉积。在实际海洋天然气水合物试采过程中,出现过破坏性大量出砂迅速发生井筒砂埋,较大的降压速率一定会加剧地层的出砂,并引起其他工程问题。同时由于潜水泵长期输送水和沙的混合液,对水泵叶轮及密封等部件造成严重磨损,从而导致长期运行会出现不可预知故障。

技术实现要素:

[0007]

本发明的目的是为解决上述现有技术缺陷,提供一种适用于深海可燃冰开采环境、有效防止开采过程中泥沙堆积、堵塞及设备磨损等问题的降压开采工艺。

[0008]

为达到上述目的,本发明的技术方案是:一种采用减压法开采深海可燃冰的装置及工艺,由开采平台、井口装置、套管柱、开采管柱、井下除沙系统、监测系统及水下输送管路和脐带缆构成;

[0009]

其工艺步骤是:

[0010]

1、完井方案:钻井至可燃冰目标开采层下部,预留出上述电潜泵组及井下除沙系统的安装空间;为了保证开采层的渗透率,对较大的砂石过滤,防止进入开采井筒内造成开采层结构不稳定,对可燃冰开采层与开采套管之间的空间采用砾石填充,并在可燃冰开采层段的套管设置一次滤沙网,在砾石填充完成后,对套管柱进行固井,并设置人工井底;

[0011]

2、在套管柱内下入井底压力传感器、射流除沙泵及管路,将井底压力传感器、射流除沙泵布置于开采井的底部;

[0012]

3、下入根据开采井实际工况设计并设置好旋流除砂器、电潜泵组、二次防沙网、气液分离器组、天然气输送管及生产水输送海管的开采管柱;

[0013]

4、安装封隔器及井口装置;安装输水输气海管及脐带缆等设施,并连接至开采平台;

[0014]

5、所有设施安装完毕后,启动电潜泵进行排水降压操作,通过井内压力温度传感器监测开采井内压力和温度,通过液位传感器监测井内液位,通过控制电潜泵的排量及天然气的产气量,来控制井内压力,使可燃冰开采层水合物的压力条件处于相平衡曲线气相状态,促使可燃冰分解,分解产生的天然气和水,经过砾石填充层,一次滤砂网、二次防沙网进入开采管柱井内,天然气向上经过气液分离器组除水后经天然气输送管及井口装置排至平台天然气处理模块;生产水则经过旋流除砂器除去泥沙后由电潜泵组、生产水输送管及井口装置排至开采平台的生产水处理模块处理;井内的积沙由开采平台上的除沙动力水模块为射流除沙泵提供除沙动力水,在射流除沙泵的动力水的搅动和负压的作用下降井底的积沙经泥沙排出管排至开采平台泥沙处理模块进行处理。

[0015]

由于采用以上技术方案,使本发明具有以下优点和效果:

[0016]

1、采用三级防沙及二级除沙措施,可有效防沙除沙保证可燃冰稳定开采。三级防沙为砾石填充层、一次滤砂网及二次防沙网;二级除沙为电潜泵前的旋流除沙器及射流除沙泵。砾石填充层及一次滤砂网可有效的防止开采层中的大的砂石流动同时有保障了开采层的孔隙度,便于开采层中的水和天然气的流动,从而达到了可燃冰的稳产效果。电潜泵前的旋流除沙器可有效排除生产水中的泥沙,降低电潜泵及生产水管道的泥沙磨损和堵塞,从而延长了开采设备的使用寿命。射流除沙泵可将井底内的沉积的泥沙排出,避免了开采井长期运行由于泥沙的沉积造成的井埋减轻的后期的修井工作。此外射流除沙泵具有结构简单、无运动部件、可免维护的特点。

[0017]

2、由于设置了管柱旋流气液分离器及填料气液分离器,形成两级井内气液分离,气液混合气体从管柱旋流气液分离器底部进入,在旋流分离器内的螺旋槽及旋流导向板的作用下,气体高速旋转上行,在离心力和重量的作用下使液体流向开采管壁并沿着管壁留到底部,从而实现气液简单高效分离。为了进一步保障气液分离效果,在管柱旋流气液分离器上端增设了填料气液分离器,利用液体的惯性和填料的聚集性,再次对气液混合气体进行气液分离。从而保证气液分离的更彻底。

[0018]

3、采用将电潜泵布置于开采层之下,可以有效保障电潜泵处于水面以下,为气液分离腔留出足够的分离空间,保障气体快速进入开采管柱。同时也为泵吸入水提供一个可靠的保障,避免了泵的汽蚀和空转的发生。

[0019]

4、此外还可利用电潜泵电机的发热量对井筒内的生产水进行加热避免了水合物的生成。

附图说明

[0020]

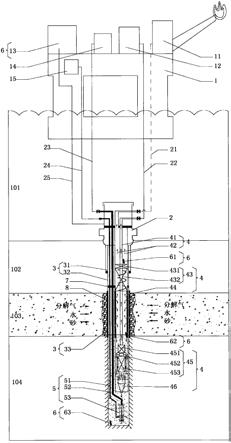

图1为本发明总体结构示意图

具体实施方式

[0021]

以下结合附图对本发明进行进一步详细说明:

[0022]

所述一种采用减压法开采深海可燃冰的装置及工艺如图1所示,由开采平台1、井口装置2、套管柱3、开采管柱4、井下除沙系统5、监测系统6及水下输送管路21、22、23、24 和脐带缆25构成;其特征是:

[0023]

所述开采平台1如图1所示,位于海面,开采平台1上的天然气处理模块11、生产水处理模块12、泥沙处理模块14、除沙动力水模块15,分别通过水下输送管道21、22、23、24 与位于水下海床上的井口装置2相连接,井口装置2的下部安装在开采井的套管柱3上端,与套管柱内的开采管柱4及井下除沙系统5相连,从而将井内开采出来的天然气、生产水及泥沙输送至开采平台1的相应模块进行处理,同时开采平台1上的监控模块13通过脐带缆 25与井内的检测传感器61、62、63相连接,监测开采过程中井内的液位、温度、压力条件及工作状态;

[0024]

所述井口装置2如图1所示,用于在海床上与水下输送管道21、22、23、24及脐带缆25的连接,下端与开采井内的套管柱3、开采管柱4、井下除沙系统5相连。通过井口装置2 实现对井内设备的控制和调节;

[0025]

所述套管柱3如图1所示,采用了贯穿开采层103终止与下覆层104内的设计。其由表层套管31、生产套管32、一次滤砂网33组成;套管柱3上端与井口装置2的下端连接,贯穿上覆层102和开采层103,生产套管32末端位于开采层下部的下覆层104内,并在开采层处采用筛孔结构并设置一次防沙网33,其采用钢丝纱网结构,实现对较大颗粒泥沙的过滤;在套管柱3围成的内部空间布置开采管柱4和井下除沙系统5;套管柱3可实现封隔各种地层、稳定井壁、建立井筒内部空间、过滤泥沙及安装井口装置的作用;

[0026]

所述开采管柱4如图1所示,采用在可燃冰开层处管柱采用筛孔结构并设置防沙网,同时将电潜泵组45布置在开采层下部的结构设计;开采管柱4由生产水输送管41、天然气输送管42、气液分离器组43、二次防沙网44、电潜泵组45,旋流除砂器46组成;其连接关系为旋流除砂器46布置在开采管柱的最下端,其上端与电潜泵组45吸入口相连接,潜水泵组排出管路为生产水输送管41,其上端与井口装置相连;在电潜泵组45上部的位于开采层103 处的开采管柱采用筛孔结构并设置多层钢丝的二次防沙网44,进一步隔离泥沙进入开采管柱 4内,但水和天然气可顺利通过二次防沙网进入开采管柱4与生产水输送管41形成的环形空间,天然气向上流动,并通过设置在开采管柱上的气液分离器组43,对天然气携带的水进行分离,分离后的天然气向上继续沿着开采管柱4与生产水输送管41之间形成环形空间作为天然气输送管42并与井口装置2相连通,从而实现天然气与水在井内分离;所述旋流除砂器 46为圆锥型结构,上端为排液口与潜水泵组的吸入口相连,下端为排沙口,将分离出的泥沙排至生产管柱外部;上部管壁设有沿管壁切线方向进液口,在管内壁设有螺旋槽,含沙的井液在电潜泵的吸力作用下沿切向口进入除砂器内部,在螺旋槽的作用下,液体形成旋转产生离心力,从而使密度较大的泥沙沿管壁从底部排口排除,中间的净化后的井液向上进入电潜泵组45;所述电潜泵组45为开采管柱的重要设备,可燃冰的降压开采即通过潜

水泵组排水实现井内降压,从而使可燃冰的条件破坏使其分解,形成天然气和水,达到开采的目的;电潜泵组45由三部分组成,自下而上为电潜泵电机453、电潜泵入口及罩壳452、及电潜泵泵体451组成;电潜泵电机453与电潜泵入口及罩壳452之间的环形空间即为电潜泵的吸入通道,其作用可对电潜泵电机进行冷却;所述气液分离器组43用于实现气液井内分离而设置,气液分离器组43由两部分组成,下部为管柱旋流气液分离器432,上部填料气液分离器431;管柱旋流气液分离器432设置在开采管柱内壁上,分离器内部气体通道设有旋流导向板,气液混合物由下向上排气过程中,在旋流导向板的作用下,使气液混合气体旋转,在重力和离心力的作用下,天然气携带的液体被驱向管壁,并沿着管壁向下流的底部的液体部分里;经过管柱旋流气液分离器432分离后的天然气进入上部的填料气液分离器431,再次将天然气所携带的液体通过填料过滤分离出来,提高气液分离效率,从而使气液分离更彻底,降低天然气携液量,保证天然气输送的可靠;

[0027]

所述井下除沙系统5如图1所示,采用独立的井底除沙系统设计,利用射流泵将井底泥沙排出,无机械运动部件及电力,结构简单可靠性高,可有效控制井底泥沙堆积;其由除沙动力水管51、泥沙排出管52、射流除沙泵53组成;其连接关系为射流除沙泵53布置于井筒底部,通过布置在套管柱内部的除沙动力水管51、泥沙排出管52连接到井口装置上;由开采平台1上的除沙动力水模块15通过除沙动力水管24和除沙动力水管51,为射流除沙泵53 提供射流动力高压水,通动力水的扰动及射流除沙泵53的抽吸作用,将井底沉积的泥沙通过泥沙排出管52及泥沙排出输送海管23排至开采平台上的泥沙处理模块14进行分离处理;

[0028]

所述的监控系统6如图1所示,由布置在开采井井底的井底压力传感器63、位于开采层的液位传感器62、位于开采管柱上部的温度压力传感器61及开采平台上的监控模块13组成;通过井底压力传感器63对井筒内积沙情况进行监测,当达到设定值时启动射流除沙泵进行排沙操作;通过布置在开采层的液位传感器62,监测井内液位,并通过控制电潜泵的排水量,来使井内液位保持在合理的范围内;通过布置在气液分离器上部的温度压力传感器63,监测井内压力及温度,通过调节产气阀流量及电潜泵的排量控制井内压力;

[0029]

其工艺步骤是:

[0030]

1、完井方案:钻井至可燃冰目标开采层下部,预留出上述电潜泵组45及井下除沙系统 5的安装空间;为了保证开采层的渗透率,对较大的砂石过滤,防止进入开采井筒内造成开采层结构不稳定,对可燃冰开采层与开采套管之间的空间采用砾石填充44,并在可燃冰开采层段的套管设置一次滤沙网33,在砾石填充完成后,对套管柱3进行固井,并设置人工井底;

[0031]

2、在套管柱内下入井底压力传感器63、射流除沙泵53及管路,将井底压力传感器63、射流除沙泵53布置于开采井的底部;

[0032]

3、下入根据开采井实际工况设计并设置好旋流除砂器46、电潜泵组45、二次防沙网44、气液分离器组43、天然气输送管42及生产水输送海管41的开采管柱。

[0033]

4、安装封隔器7及井口装置2;安装输水输气海管21、22、23、24及脐带缆25等设施,并连接至开采平台1;

[0034]

5、所有设施安装完毕后,启动电潜泵45进行排水降压操作,通过井内压力温度传感器 61监测开采井内压力和温度,通过液位传感器62监测井内液位,通过控制电潜泵45的排量及天然气的产气量,来控制井内压力,使可燃冰开采层水合物的压力条件处于相平衡

曲线气相状态,促使可燃冰分解,分解产生的天然气和水,经过砾石填充层8,一次滤砂网9、二次防沙网44进入开采管柱井内,天然气向上经过气液分离器组43除水后经天然气输送管42及井口装置2排至平台天然气处理模块11;生产水则经过旋流除砂器46除去泥沙后由电潜泵组45、生产水输送管(41)及井口装置(2)排至开采平台的生产水处理模块12处理;井内的积沙由开采平台上的除沙动力水模块15为射流除沙泵53提供除沙动力水,在射流除沙泵53的动力水的搅动和负压的作用下降井底的积沙经泥沙排出管52排至开采平台泥沙处理模块14 进行处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1