盾构大坡度始发施工方法与流程

[0001]

本发明涉及地下工程技术领域,特指一种盾构大坡度始发施工方法。

背景技术:

[0002]

盾构法暗挖法施工中的一种全机械化施工方法,它是将盾构机械在地中推进,通过盾构外壳和管片支承四周围岩防止发生往隧道内的坍塌,同时在开挖面前方用切削装置进行土体开挖,通过出土机械运出洞外,靠千斤顶在后部加压顶进,并拼装预制混凝土管片,形成隧道结构的一种机械化施工方法。

[0003]

在水利、电力隧道为大坡度隧道,隧道不做通车用,隧道设计坡度达45

‰

,个别隧道设计坡道达50

‰

,若盾构隧道具有一定设计坡度,则盾构隧道的设计轴线呈倾斜状,而现有技术中盾构通常是水平地掘进土体中,而且盾构只有完全掘进土体中才能进行姿态调整,因此在盾构开始调整姿态前,盾构机沿着水平方向移动至完全进去土体中,从而导致盾构中心线与盾构隧道的设计轴线间的偏差越来越大,使得之后盾构姿态调整更为困难,由于纠偏的偏差较大,而且会产生超过设计偏差的范围的情况,从而无法满足线路线型要求,则需要调整设计线路,耗费人力物力财力。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的缺陷,提供一种盾构大坡度始发施工方法,以解决现有在施工大坡度的隧道时盾构中心线与设计轴线间的偏差大,纠偏难度大,容易造成管片破损,甚至需要调整设计线路的问题。

[0005]

为实现上述目的,本发明提供了一种盾构大坡度始发施工方法,盾构自工作井始发,施工方法包括如下步骤:

[0006]

提供洞门钢环,将所述洞门钢环根据盾构隧道的设计轴线预埋于所述工作井的侧壁内;

[0007]

提供始发架,所提供的始发架具有呈倾斜状的接收板,将所述始发架对应所述洞门钢环设于所述工作井的井底之上;

[0008]

提供反力架,将所述反力架靠近所述始发架远离所述洞门钢环的一侧设于所述工作井的井底之上,并使所述反力架与所述始发架相垂直;以及

[0009]

提供盾构机,将所述盾构机吊至所述接收板上,使所述盾构机移动至所述洞门钢环内并掘进入土体中。

[0010]

本发明通过将洞门钢环根据盾构隧道的设计轴线预埋于工作井的侧壁内,以及将放置盾构机的接收板呈倾斜状设置,使得盾构机沿着向下倾斜的方向向前移动,在盾构机进入土体中时盾构中心线能够与呈倾斜状的设计轴线更靠近,以使盾构中心线靠近盾构隧道的设计轴线,大大降低了盾构的纠偏难度,在盾构完全进入土体后能够更贴近设计轴线,使得盾构机能够很容易地调整姿态而与设计轴线完全重合,避免了调整设计线路的问题,节省了人力物力,提高了施工效率。

[0011]

本发明盾构大坡度始发施工方法的进一步改进在于,在盾构隧道的设计坡度为20

‰

~50

‰

时,所提供的始发架的所述接收板的倾斜角度为15

‰

~30

‰

。

[0012]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0013]

在盾构隧道的设计坡度为45

‰

时,所提供的始发架的所述接收板的倾斜角度为30

‰

。

[0014]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0015]

在将所述洞门钢环预埋于所述工作井的侧壁内之后,提供延长钢环,将所述延长钢环固设于所述洞门钢环的外端面上;

[0016]

提供密封帘布,将所述密封帘布沿着所述延长钢环的外端面铺设固定。

[0017]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0018]

在将所述延长钢环固设于所述洞门钢环之后,提供若干个密封刷,将若干个所述密封刷沿着所述延长钢环的内壁固定形成至少一道密封环。

[0019]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0020]

在将所述盾构机吊至所述接收板上之后,提供若干个负环管片,将若干个所述负环管片拼接安装于所述盾构机的千斤顶和所述反力架之间,通过所述千斤顶顶推所述负环管片,使得所述反力架能够对所述盾构机提供反向作用力以推动所述盾构机前进。

[0021]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0022]

在将所述洞门钢环预埋于所述工作井的侧壁内之前,在所述土体中对应所述洞门钢环设置位置的内侧开挖形成浇筑空间,开挖形成的所述浇筑空间的截面尺寸不小于所述洞门钢环内壁的截面尺寸;

[0023]

提供玻璃纤维筋,将所述玻璃纤维筋绑扎固定于浇筑空间内,并于所述浇筑空间内浇筑混凝土形成洞门围护结构。

[0024]

本发明盾构大坡度始发施工方法的进一步改进在于,

[0025]

在所述盾构机移动至所述洞门围护结构时,启动所述盾构机的刀盘切削所述围护结构,使所述盾构机掘进入所述土体中。

附图说明

[0026]

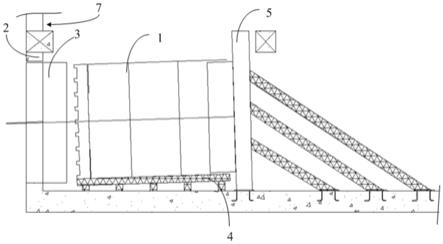

图1为本发明盾构大坡度始发施工方法中盾构机吊至接收板之上的状态图。

[0027]

图2为本发明盾构大坡度始发施工方法中盾构机部分掘进土体中的状态图。

[0028]

图3为本发明盾构大坡度始发施工方法中盾构机完全掘进土体中的状态图。

[0029]

图中:盾构机-1,洞门钢环-2,延长钢环-3,始发架-4,反力架-5,负环管片-6,工作井-7。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

本发明提供了一种盾构大坡度始发施工方法,用于盾构机的始发。本发明通过将

洞门钢环根据盾构隧道的设计轴线预埋于工作井的侧壁内,以及将放置盾构机的接收板呈倾斜状设置,使得盾构机沿着向下倾斜的方向向前移动,在盾构机进入土体中时盾构中心线能够与呈倾斜状的设计轴线更靠近,以使盾构中心线靠近盾构隧道的设计轴线,大大降低了盾构的纠偏难度,在盾构完全进入土体后能够更贴近设计轴线,使得盾构机能够很容易地调整姿态而与设计轴线完全重合,避免了调整设计线路的问题,节省了人力物力,提高了施工效率。

[0032]

下面结合附图对本发明盾构大坡度始发施工方法进行说明。

[0033]

参见图1至图3,在本实施例中,一种盾构大坡度始发施工方法,盾构自工作井7始发,施工方法包括如下步骤:

[0034]

提供洞门钢环2,将洞门钢环2根据盾构隧道的设计轴线预埋于工作井7的侧壁内。

[0035]

提供始发架4,所提供的始发架4具有呈倾斜状的接收板,将始发架4对应洞门钢环2设于工作井7的井底之上。

[0036]

提供反力架5,将反力架5靠近始发架4远离洞门钢环2的一侧设于工作井7的井底之上,并使反力架5与始发架4相垂直。

[0037]

提供盾构机1,将盾构机1吊至接收板上,使盾构机1移动至洞门钢环2内并掘进入土体中。

[0038]

本实施例中施工方法通过将洞门钢环2根据盾构隧道的设计轴线预埋于工作井7的侧壁内,以及将放置盾构机1的接收板呈倾斜状设置,使得盾构机1沿着向下倾斜的方向向前移动,在盾构机1进入土体中时盾构中心线能够与呈倾斜状的设计轴线更靠近,以使盾构中心线靠近盾构隧道的设计轴线,大大降低了盾构的纠偏难度,在盾构完全进入土体后能够更贴近设计轴线,使得盾构机1能够很容易地调整姿态而与设计轴线完全重合,避免了调整设计线路的问题,节省了人力物力,提高了施工效率。

[0039]

参见图1,进一步的,在盾构隧道的设计坡度为20

‰

~50

‰

时,所提供的始发架4的接收板的倾斜角度为15

‰

~30

‰

,此时洞门钢环2埋设的中心位置比现有技术中洞门钢环2按照水平中心轴线的埋设位置低50mm~80mm,以避免盾构机1剐蹭到洞门钢环2。

[0040]

参见图1和图2,更进一步的,在盾构隧道的设计坡度为45

‰

时,所提供的始发架4的接收板的倾斜角度为30

‰

,此时洞门钢环2埋设的中心位置比现有技术中洞门钢环2按照水平中心轴线的埋设位置低70mm,以避免盾构机1剐蹭到洞门钢环2。

[0041]

以盾构隧道的设计坡度为45

‰

为例,若是按照常规的做法,始发架4呈水平的放置,令盾构中心线与盾构隧道的设计轴线相重合,盾构向前推进,由于盾构只有在完全进入土体后才能够开始进行姿态调整,盾构机1沿着水平方向移动至完全进去土体中,此时盾构中心线与设计轴线间的偏差可能会达到456mm,即超过设计偏差的

±

100mm范围,无法满足线路线型要求,则需要调整设计线路,耗费人力物力财力。

[0042]

参见图2和图3,本实施例中,将始发架4的接收板的倾斜角度设置为30

‰

,将所埋设的洞门钢环2的中心位置比洞门钢环2的设计中心位置低70mm,盾构以大坡度下坡始发,盾构机1沿着向下倾斜的方向向前移动,在盾构机1经过洞门钢环2的过程中,盾构机1与洞门钢环2之间始终具有一定间隙,使得盾构机1不与洞门钢环2发生剐蹭,避免出现卡壳的问题。在盾构机1进入土体中时盾构中心线与设计轴线偏差为72mm,在施工规范要求的

±

100mm以内,同时,盾构在始发过程中,受自重影响(自重约350吨)会产生一定的下沉,此时,

72mm的误差在自重力抵消作用下还会减小,使盾构中心线更趋近于设计轴线。在盾构完全进入土体后能够更贴近设计轴线,使得盾构机1能够很轻松地调整姿态而与设计轴线完全重合。

[0043]

参见图2和图3,在本实施例中,在将洞门钢环2预埋于工作井7的侧壁内之后,提供延长钢环3,将延长钢环3固设于洞门钢环2的外端面上,提供密封帘布,将密封帘布沿着延长钢环3的外端面铺设固定。现有技术中密封帘布通常设置在洞门钢环2的外端面上,洞门密封安装后,盾构始发向前推进,密封帘布向前倾倒,与盾体形成密封状态,起到密封作用,但是刀盘旋转切削土体容易搅动密封帘布,破坏密封性能,因此本申请增加了延长钢环3,将密封帘布设置在延长钢环3的外端面上,由于盾构机1只有切削土体时刀盘才旋转,盾构机1在经过延长钢环3时不转动刀盘,从而避免了搅动密封帘布而影响密封性的问题。

[0044]

参见图2和图3,进一步的,在将延长钢环3固设于洞门钢环2之后,提供若干个密封刷,将若干个密封刷沿着延长钢环3的内壁固定形成至少一道密封环,在洞门钢环2内壁设置密封环,在盾构始发向前推进,密封环向前倾倒,与盾体形成密封状态,起到进一步密封作用。

[0045]

参见图1,在一种具体实施例中,在将盾构机1吊至接收板上之后,提供若干个负环管片6,将推进装置安装于盾构机1内,将若干个负环管片6拼接安装于盾构机1的千斤顶和反力架5之间,通过千斤顶顶推负环管片6,使得反力架5能够对盾构机1提供反向作用力以推动盾构机1前进。

[0046]

进一步的,在将洞门钢环2预埋于工作井7的侧壁内之前,在土体中对应洞门钢环2设置位置的内侧开挖形成浇筑空间,开挖形成的浇筑空间的截面尺寸不小于洞门钢环2内壁的截面尺寸,提供玻璃纤维筋,将玻璃纤维筋绑扎固定于浇筑空间内,并于浇筑空间内浇筑混凝土形成洞门围护结构。现有技术中围护结构内通常埋固钢筋,但是盾构机1不能切削大直径的钢筋,本申请将钢筋替换为玻璃纤维筋既可以保证围护结构的强度,又可以直接用盾构机1切割洞门槽壁来通过洞门,可减少凿除洞门时施工震动效应对开挖面的影响。

[0047]

更进一步的,在盾构机1移动至洞门围护结构时,启动盾构机1的刀盘切削围护结构,使盾构机1掘进入土体中。

[0048]

较佳地,始发架4还包括沿着接收板的长度方向间隔设置的呈条状的若干个支撑板,若干个支撑板的高度从洞门钢环2至反力架5的方向递增。

[0049]

通过采用上述技术方案,本发明具有如下有益效果:

[0050]

本发明通过将洞门钢环根据盾构隧道的设计轴线预埋于工作井的侧壁内,以及将放置盾构机的接收板呈倾斜状设置,使得盾构机沿着向下倾斜的方向向前移动,在盾构机进入土体中时盾构中心线能够与呈倾斜状的设计轴线更靠近,以使盾构中心线靠近盾构隧道的设计轴线,大大降低了盾构的纠偏难度,在盾构完全进入土体后能够更贴近设计轴线,使得盾构机能够很容易地调整姿态而与设计轴线完全重合,避免了调整设计线路的问题,节省了人力物力,提高了施工效率。本申请增加了延长钢环,将密封帘布设置在延长钢环的外端面上,由于盾构机只有切削土体时刀盘才旋转,盾构机在经过延长钢环时不转动刀盘,从而避免了搅动密封帘布而影响密封性的问题。在洞门钢环内壁设置密封环,在盾构始发向前推进,密封环向前倾倒,与盾体形成密封状态,起到进一步密封作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1