预防砂埋的水平井实验装置的制作方法

1.本发明属于石油开发技术领域,更具体地,涉及一种预防砂埋的水平井实验装置。

背景技术:

2.天然气水合物是一种新型非常规资源,由甲烷等烃类气体与水在高压低温条件下形成的白色结晶状化合物,又名“可燃冰”。通常一单位体积的天然气水合物分解可产生164-180单位体积的甲烷气体。天然气水合物资源主要分布在北极冻土带、印度洋、太平洋、北冰洋、大西洋等沿海大陆架300米-3000米水深的深水区,初步估计其资源量为常规油气的近百倍,其中约95%储存在深海区域。

3.专利“一种天然气水合物储层多级防砂方式及装置(cn201910882553.7)”中,在井下防治沉砂收集装置,同时通过砾石充填形成前置过滤,并定期取出清理达到防砂目的。

4.专利“一种海洋天然气水合物开采井除砂的装置和方法(cn201410186558.3)”中,通过砾石充填形成初级过滤,随后通过井内离心装置将细粉砂砾分离至井底的集砂箱内,通过二级分离理念实现防砂。

5.在发明专利“一种海洋天然气水合物降压开采的多级防砂方法”(cn201610224449.5)中,通过井下砾石充填将地层砂过滤截留于近井带,通过不同过滤区的不同压降控制实现压降开采、多级防砂。

6.在发明专利“海洋粉砂质储层天然气水合物多分支孔有限防砂开采方法”(cn201611024784.7)中,通过井下多径向井井眼进行充填防砂,达到压裂防砂的效果,解决了浅海地层不能压裂防砂的缺陷。

7.专利“一种海洋天然气水合物砂浆置换开采方法及开采装置”(cn201710941289.0)中,井壁进行筛管防砂,同时通过注入砂浆与地层形成动态循环生产实现高效开发。

8.目前,各类针对防砂的方法基本基于筛管,将地层砂滞留于地层内;而通过筛管防砂地层的产出砂随着开发时间的增加逐渐聚集于近井带,长期的聚集逐渐堵塞液流通道,造成产量降低。在深海水合物储层中,天然气水合物的开采往往伴随储层出砂。传统的筛管防砂技术会导致沉砂于近井带堆积、堵塞液流,不利于提高产量,最适宜的开发方式是大气量开采同时将储层出砂携带至地面(井口),以保证采气速度。

9.因此,有必要开发一种能够提高开发速度的预防砂埋的水平井实验装置,从而为不停井、大气量的天然气水合物开发方案提供指导。

技术实现要素:

10.本发明提供一种预防砂埋的水平井实验装置,通过伯努利效应产生抽吸作用,携带堆积的沉砂,预防砂埋。

11.为了实现上述目的,本发明的提出一种预防砂埋的水平井实验装置,包括:

12.水平井筒;

13.防砂埋装置,所述防砂埋装置沿所述水平井筒的长度方向设置于所述水平井筒内,所述防砂埋装置包括依次连接的大径进气管柱、喇叭口连接段和小径出气管柱,所述大径进气管柱的管口朝向所述水平井筒的井底方向,所述小径出气管柱的管口朝向所述水平井筒的井口方向,所述小径出气管柱的侧壁上设有多个气孔;所述大径进气管柱的外壁底部与所述水平井筒的内壁底部之间留有气流通道;进气装置,所述进气装置用于向所述水平井筒内通入气体。

14.优选地,还包括扶正固定装置,所述扶正固定装置为环形,套设与所述小径出气管柱的外周,以便固定所述防砂埋装置,所述防砂埋装置的轴线与所述水平井筒的轴线平行。

15.优选地,所述多个气孔靠近所述喇叭口连接段。

16.优选地,所述大径进气管柱的外壁顶部与所述水平井筒的内壁顶部的距离小于所述大径进气管柱的外壁底部与所述水平井筒的内壁底部的距离。

17.优选地,所述大径进气管柱的外壁顶部与所述水平井筒的内壁顶部贴紧。

18.优选地,所述进气装置包括朝向所述大径进气管柱的管口设置的水平进气口,以及沿所述水平井筒的内壁底部设置的多个竖直进气口。

19.优选地,还包括气源,所述气源通过管路与所述水平进气口和所述竖直进气口连通。

20.优选地,所述多个竖直进气口包括第一竖直进气口、第二竖直进气口和第三竖直进气口,所述第一竖直进气口朝向所述小径出气管柱的外壁底部,所述第二竖直进气口朝向所述大径进气管柱的外壁底部,所述第三竖直进气口靠近所述大径进气管柱的管口处。

21.优选地,每个所述竖直进气口和所述水平进气口设有进气开关。

22.优选地,还包括控制器,所述控制器与所述进气开关连接,用于控制多个竖直进气口和/或水平进气口的开闭。

23.本发明提供的有益效果在于:防砂埋装置的大径进气管柱、喇叭口连接段和小径出气管柱依次连接,小径出气管柱朝向井口方向,大径进气管柱朝向井底方向,当流体通过喇叭口连接段时,变化的管径形成伯努利效应,在喇叭口连接段产生低压区,低压经由气孔传递至防砂埋装置与水平井的下井壁之间的气流通道,对砂堤的底部形成抽吸作用,在抽吸作用和砂堤外部气压共同作用下,砂堤底部的沉砂可被携带经由气孔至小径出气管柱,最终携带至井口,砂堤部分沉砂均可得到有效的携带,有效防止砂堤增长变大,实现了不停井高速采气同时预防砂埋的作用;通过进气装置向水平井筒内通入气体,模拟流速对防砂埋效果的影响。

24.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

25.通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。其中,在示例性实施例中,相同的参考标号通常代表相同部件。

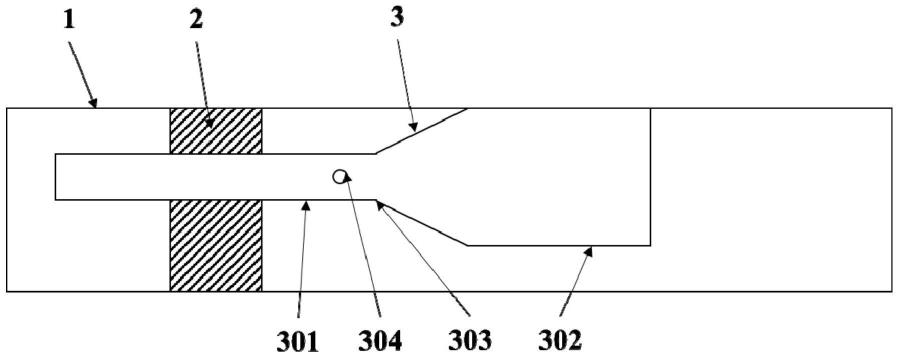

26.图1示出了本发明一个实施例中的防砂埋装置的结构示意图。

27.图2示出了本发明一个实施例中的预防砂埋的水平井实验装置的结构示意图。

28.图3a示出了本发明一个实施例中的水平井筒内少量出砂现象时的气流方向示意

图。

29.图3b示出了本发明一个实施例中的水平井筒内少量出砂现象未形成砂堤时的气流方向示意图。

30.图4a示出了本发明一个实施例中的水平井筒内形成明显砂堤形态时气流方向示意图。

31.图4b示出了本发明一个实施例中的水平井筒内形成明显砂堤形态时气流方向示意图。

32.附图标记说明:

33.1、水平井筒;2、扶正固定装置;3、防砂埋装置;4、砂堤;301、小径出气管柱;302、大径进气管柱;303、变径喇叭口;304、气孔;5、进气装置;501、进气口;502、进气开关;503、气源;504、竖直进气口。

具体实施方式

34.下面将参照附图更详细地描述本发明的优选实施例。虽然附图中显示了本发明的优选实施例,然而应该理解,可以以各种形式实现本发明,而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

35.本发明的实施例提供一种预防砂埋的水平井实验装置,包括:

36.水平井筒;防砂埋装置,防砂埋装置沿水平井筒的长度方向设置于水平井筒内,防砂埋装置包括依次连接的大径进气管柱、喇叭口连接段和小径出气管柱,大径进气管柱的管口朝向水平井筒的井底方向,小径出气管柱的管口朝向水平井筒的井口方向,小径出气管柱的侧壁上设有多个气孔;大径进气管柱的外壁底部与水平井筒的内壁底部之间留有气流通道;进气装置,进气装置用于向水平井筒内通入气体。

37.具体地,大径进气管柱和小径进气管柱之间通过喇叭口连接段连接,小口径指向井口方向,大口径指向井底方向,小径出气管柱的侧壁上靠近喇叭口连接段的位置周向设有多个气孔。

38.正常产气时,流体进入防砂埋装置,经由喇叭口连接段进入小径出气管柱;部分流体进入防砂埋装置与水平井的下井壁,通过气孔进入小径出气管柱。

39.当出现出砂现象时,少量出砂可通过气流携带,不形成砂埋砂堤;当出现明显沉砂现象时,砂堤上部的气流可将部分沉砂携带,经由喇叭口连接段进入小径出气管柱;当流体通过喇叭口连接段时,由于伯努利效应,在喇叭口连接段的小口径处产生低压区,低压经由气孔传递至防砂埋装置与水平井的下井壁之间的气流通道,对砂堤的底部形成抽吸作用,在抽吸作用和砂堤外部气压共同作用下,砂堤底部的沉砂可被携带经由气孔至小径出气管柱,最终携带至井口,砂堤上的部分沉砂均可得到有效的携带,有效防止砂堤增长变大,预防管柱砂埋,通过进气装置向水平井筒内通入气体,能够模拟流速对防砂能够埋效果的影响。

40.本发明的防砂埋装置可实现对砂埋的自适应干预。当砂埋程度小,砂堤高度未超过大径进气管柱时,正常生产;当砂堤高度超过大径进气管柱时,防砂埋装置与水平井的内壁之间出现压力屏蔽,喇叭口连接段通过伯努利效应形成负压对井壁形成抽吸作用,防砂

埋装置自动开始工作。

41.作为优选方案,还包括扶正固定装置,扶正固定装置为环形,套设与小径出气管柱的外周,以便固定防砂埋装置,防砂埋装置的轴线与水平井筒的轴线平行。

42.具体地,通过扶正固定装置将防砂埋装置固定在水平井筒中,能够调整并固定大径进气管柱的外壁顶部与水平井的内壁顶部之间的距离,考察不同所述距离条件下的防砂埋效果,同时,调整大径进气管柱的外壁底部与水平井的内壁底部之间的气流通道。

43.作为优选方案,多个气孔靠近喇叭口连接段。

44.作为一个示例,当流体通过喇叭口连接段时,在喇叭口连接段的外壁处产生低压区,在靠近喇叭口连接段设置多个气孔,能够使低压经由气孔传递至防砂埋装置与水平井的内壁之间,便于砂堤底部的沉砂经由气孔被携带至小径出气管柱,从而将砂堤携带至井口,有效防止砂堤增大。

45.作为优选方案,大径进气管柱的外壁顶部与水平井筒的内壁顶部的距离小于大径进气管柱的外壁底部与水平井筒的内壁底部的距离,从而模拟不同间隙的气流通道对防砂埋效果的影响。

46.作为优选方案,大径进气管柱的外壁顶部与水平井筒的内壁顶部贴紧。

47.作为优选方案,进气装置包括朝向大径进气管柱的管口设置的水平进气口,以及沿水平井筒的内壁底部设置的多个竖直进气口,用于模拟防砂埋装置与射孔的相对位置对防砂埋效果的影响,进而优化两者相对位置。

48.作为优选方案,多个竖直进气口包括第一竖直进气口、第二竖直进气口和第三竖直进气口,第一竖直进气口朝向小径出气管柱的外壁底部,第二竖直进气口朝向大径进气管柱的外壁底部,第三竖直进气口靠近大径进气管柱的管口处。

49.作为一个示例,多个竖直进气口设置于防砂埋装置的小径出气管柱的外壁底部、大径进气管柱的外壁底部和靠近大径进气管柱的外壁底部,从多个位置进气,减少砂埋风险。

50.作为优选方案,还包括气源,气源通过管路与水平进气口和竖直进气口连通,通过气源控制气体流速,模拟流速对防砂埋效果的影响,分析该装置起效的防砂埋临界流速或固定流速下的临界砂堆体积。

51.作为一个示例,气源处可联合液态流体(如清水)模拟实际地层中气水同出对防砂埋效果的影响。

52.作为优选方案,每个竖直进气口和水平进气口设有进气开关,通过进气开关控制各个进气口的开闭。

53.作为优选方案,还包括控制器,控制器与进气开关连接,用于控制多个竖直进气口和/或水平进气口的开闭。具体地,通过控制器调整进气装置不同位置进气口的开闭,模拟防砂埋装置与进气口不同位置对防砂埋效果的影响。

54.实施例

55.图1示出了本发明一个实施例中的防砂埋装置的结构示意图,图2示出了本发明一个实施例中的预防砂埋的水平井实验装置的结构示意图,图3a示出了本发明一个实施例中的水平井筒内少量出砂现象时的气流方向示意图,图3b示出了本发明一个实施例中的水平井筒内少量出砂现象未形成砂堤时的气流方向示意图,图4a示出了本发明一个实施例中的

水平井筒内形成明显砂堤形态时气流方向示意图,图4b示出了本发明一个实施例中的水平井筒内形成明显砂堤形态时气流方向示意图。

56.如图1至图2所示,实施例提供一种预防砂埋的水平井实验装置,包括:水平井筒1;防砂埋装置3,防砂埋装置3沿水平井筒1的长度方向设置于水平井筒1内,防砂埋装置3包括依次连接的大径进气管柱302、喇叭口连接段303和小径出气管柱301,大径进气管柱302的管口朝向水平井筒1的井底方向,小径出气管柱301的管口朝向水平井筒1的井口方向,大径进气管柱302的外壁顶部与水平井筒1的内壁顶部贴紧,小径出气管柱301的侧壁上设有多个气孔304,多个气孔304靠近喇叭口连接段303;大径进气管柱303的外壁底部与水平井筒1的内壁底部之间留有气流通道;进气装置5,进气装置5用于向水平井筒1内通入气体。

57.预防砂埋的水平井实验装置还包括扶正固定装置2,扶正固定装置2为环形,套设与小径出气管柱301的外周,以便固定防砂埋装置2,防砂埋装置2的轴线与水平井筒1的轴线平行。

58.进气装置5包括朝向大径进气管柱302的管口设置的水平进气口501,以及沿水平井筒1的内壁底部设置的多个竖直进气口504。还包括气源503,气源503通过管路与水平进气口501和竖直进气口504连通。多个竖直进气口504包括第一竖直进气口、第二竖直进气口和第三竖直进气口,第一竖直进气口朝向小径出气管柱301的外壁底部,第二竖直进气口朝向大径进气管柱302的外壁底部,第三竖直进气口靠近大径进气管柱302的管口处。每个竖直进气口504和水平进气口501设有进气开关502。还包括控制器,控制器与进气开关502连接,用于控制多个竖直进气口504和/或水平进气口501的开闭。

59.如图3a-图3b所示,箭头方向为流体流动方向。正常产气时,流体进入防砂埋装置3,经由大径进气管柱302、喇叭口连接段303进入小径出气管柱301;部分流体进入防砂埋装置3与水平井的内壁之间设有气流通道,通过气孔304进入小径出气管柱301;当出现出砂现象时,少量出砂可通过气流携带,不形成砂埋砂堤4。

60.如图4a-图4b所示,当出现明显沉砂现象时,砂堤4上部的气流可将部分沉砂携带,经由喇叭口连接段303进入小径出气管柱301;当流体通过喇叭口连接段303时,由于伯努利效应,在小径出气管柱301处产生低压区,低压经由气孔304传递至防砂埋装置3与水平井的内壁之间的气流通道,对砂堤4的底部形成抽吸作用,在抽吸作用和砂堤4外部气压共同作用下,砂堤4底部的沉砂可被携带经由气孔304至小径出气管柱301,最终携带至井口,砂堤4的部分沉砂均可得到有效的携带,有效防止砂堤增长变大,预防管柱砂埋。

61.通过本发明的防砂埋装置,改变液流流态,通过伯努利效应产生抽吸作用,有效携带已经堆积的沉砂,实现了不停井高速采气同时预防砂埋的效果。喇叭口连接段303连接大径进气管柱302,可通过改变喇叭口连接段303尺寸调节防砂埋装置3和水平井筒1内壁之间不同的气流通道,从而模拟不同气流通道下的防砂埋效果;喇叭口连接段303的结构,变化管径形成伯努利效应,造成变径区的负压,在装置与套管边壁形成抽吸效应,实现对砂堤底部沉砂的抽动携带,预防砂埋;当砂埋超过大径进气管柱302的高度时,伯努利效应自动开启,具备一定的自适应性。通过调整进气装置5不同位置进气口的开闭,可以模拟防砂埋装置与射孔的相对位置对防砂埋效果的影响,进而优化两者相对位置;同时,气源处可控制气体流速,模拟流速对防砂埋效果的影响。

62.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1