油气井可变径钻铣器的制作方法

1.本发明涉及油气井作业机械技术领域,具体涉及一种油气井可变径钻铣器。

背景技术:

2.现有的常规钻头都属于固定直径,常规铣锥也属于标准的固定尺寸,两者的适用范围均是常规井眼尺寸,不仅适用范围有限,钻铣效率低,而且不能适应井下复杂情况的处理和井下事故的处理。

3.具体地说,由于现有油气井的井眼尺寸已经标准化,导致常规的钻头已不能适应现在的水平井、丛式井、分支井的钻井要求。开窗侧钻也是常用的一种钻井方法,采用目前的常规钻头加上造斜工具,成功率很低,一次成功率不到30%。常规铣锥在开窗侧钻时使用成功率更低,不足20%。在一井多底的丛式井中,单一的常规钻头无法精准找到目标井眼,非生产时间很长,成本很高,井下安全风险很大,常常导致井下事故套事故。

4.解决以上问题成为当务之急。

技术实现要素:

5.为解决以上的技术问题,本发明提供了一种油气井可变径钻铣器。

6.其技术方案如下:

7.一种油气井可变径钻铣器,其要点在于:包括由下安装筒和上驱动筒组成的钻铣器主体,该钻铣器主体呈圆柱状结构,所述上驱动筒设置在下安装筒的上部,并能够沿下安装筒上下移动,该上驱动筒的上端设置有连接扣,所述下安装筒和上驱动筒之间形成有变径机构安装腔,该变径机构安装腔中设置有变径钻铣机构,该变径钻铣机构包括安装在下安装筒上的芯体以及若干沿周向分布在钻铣器主体周围的钻铣齿片,各钻铣齿片的外缘均向外凸出于钻铣器主体的外周面,并能够在变径驱动组件的带动同步向外凸出或向内回缩;

8.所述上驱动筒的上段中心水眼、芯体的中段中心水眼与下安装筒的下段中心水眼共同构成上下贯通的正循环水眼,所述芯体与下安装筒之间形成能够连通下段中心水眼和井筒的反循环槽,所述芯体中具有呈螺旋分布在中段中心水眼周围的螺旋水眼,该螺旋水眼的两端分别连通中段中心水眼和反循环槽,所述中心水眼的下端具有投球座封。

9.采用以上结构,能够利用不同直径的碰压球封堵投球座封,地面憋压调节,从而实现控制各钻铣齿片的凸出高度,以适应于不同井眼尺寸或者套管尺寸,同时碰压球封堵投球座封,可以实现井底反循环钻铣的要求,能够更好地实现清洁井底,提高机械钻速或者锻铣效率;该油气井可变径钻铣器既适合常规井眼的钻井,也适合常规井眼的井下落鱼的磨铣,同时也可以替代定向井、水平井、造斜时常规钻头加弯接头复杂的钻井组合,降低了井下事故的发生,提高钻井时效,并且油气井可变径钻铣器尤其适用于井下套管变形修复,特别是页岩气水平井段套管变形的修复,而且该油气井可变径钻铣器还适用于井下腐蚀油管鱼顶的修复,能够提供井下落鱼的真实情况,选择更有效的打捞工具。

10.作为优选:所述变径驱动组件包括若干可翻转地成型在芯体上端的齿片安装座以及与齿片安装座相适应的驱动座,所述上驱动筒具有与驱动座上端面抵接的驱动杆,各钻铣齿片一一对应地安装在各齿片安装座上,所述驱动杆能够下压驱动座,以驱使各齿片安装座带动对应的钻铣齿片同步向外翻转。采用以上结构,通过翻转实现钻铣齿片开度的调节,从而实现钻铣齿片凸出高度的调节,简单可靠。

11.作为优选:所述驱动座包括呈圆盘形结构的驱动座主体以及若干层环形驱动台阶,各层环形驱动台阶的直径从上到下依次减小,各齿片安装座上均具有若干层与环形驱动台阶相适应的限位弧形台阶,各层限位弧形台阶的直径从上到下依次减小。采用以上结构,由于井眼尺寸和套管尺寸通常都是几个标准数值,同时憋压的压力通常在15-30mpa范围,压力巨大,因而能够通过几级台阶的配合,利用巨大压力强行憋入下一级台阶,保证变径以后外径尺寸确定可控,同时在钻铣时能够承受巨大压力,防止钻铣齿片回退。

12.作为优选:所述齿片安装座上具有与对应钻铣齿片相适应的齿片安装键槽,各钻铣齿片可拆卸地安装在对应齿片安装键槽中。采用以上结构,既能够可靠地安装钻铣齿片,又便于拆卸。

13.作为优选:所述钻铣器主体和芯体共同构成钻井液主循环路径和钻井液憋压循环路径;所述钻井液主循环路径由正循环水眼构成,钻井液依次通过上段中心水眼、中段中心水眼和下段中心水眼流入井筒中,并最终由井筒循环回地面;所述钻井液憋压循环路径由上段中心水眼、中段中心水眼、螺旋水眼、反循环槽和下段中心水眼构成,钻井液依次通过上段中心水眼、中段中心水眼和螺旋水眼进入反循环槽中,或直接流入井筒中,或通过下段中心水眼流入井筒中,并最终由井筒循环回地面。采用以上结构,未憋压时,钻井液主循环路几乎没有阻碍,能够保证钻井液的高效循环,保持井底清洁;憋压时,能够形成双循环路径,能够更加有效地清洁井底,进一步提高机械钻速或者锻铣效率。

14.作为优选:所述下安装筒具有与芯体相适应的芯体安装槽,所述芯体设置在芯体安装槽中,所述反循环槽包括芯体侧壁与芯体安装槽槽壁形成的上返段和由芯体下端面与芯体安装槽槽底形成的下返段,所述螺旋水眼的上端与中段中心水眼的上端连通,该螺旋水眼的下端与上返段的下端连通。采用以上结构,简单可靠,保证双循环路径的通畅和均衡。

15.作为优选:所述钻铣齿片采用镍基合金制成,并在其外缘上嵌有金刚石。采用以上结构,结构强度高,经久耐用。

16.作为优选:所述投球座封为位于下段中心水眼下端的环形锥面结构,该环形锥面结构的直径从上往下逐渐减小。采用以上结构,能够很好地配合进行憋压,同时能够防止压力过高造成事故。

17.作为优选:所述上驱动筒上设置有若干减重腔。采用以上结构,能够有效减少整体的重量,实现轻量化,降低整体设备的负载。

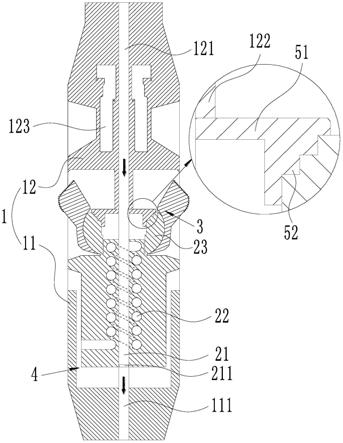

18.与现有技术相比,本发明的有益效果:

19.采用以上技术方案的油气井可变径钻铣器,能够根据不同井眼尺寸或者套管尺寸进行变径;既可以钻井,又可以锻铣,能够满足现有标准,也可以适用常规井身结构要求;在页岩气的水平井、丛式井、分支井的钻井中,提高机械钻速,同时可以修复井眼变形或垮塌段,确保井眼质量,大幅降低了井下复杂和事故的发生;在开窗侧钻时应用变径钻洗器,一

次成功率可提高到80%,大幅提高了开窗侧钻的成功率;处理裸眼井的井下复杂情况时,可以实现钻、铣、刮、通一体化作业,一次性完成,在处理井下事故时,可以实现精准、高效、安全的井下工程目标;在处理生产井(套管井)的井下复杂时,能够一次进行上试、挖潜井和封堵井,极大提高作业效率,降低事故发生风险。

附图说明

20.图1为本发明的结构示意图;

21.图2为本发明处于憋压状态时在井筒中的示意图。

具体实施方式

22.以下结合实施例和附图对本发明作进一步说明。

23.如图1和图2所示,一种油气井可变径钻铣器,其主要包括由下安装筒11和上驱动筒12组成的钻铣器主体1,下安装筒11和上驱动筒12均呈圆柱状结构,因此,钻铣器主体1也呈圆柱状结构。并且,上驱动筒12设置在下安装筒11的上部,并能够沿下安装筒11上下移动,下安装筒11和上驱动筒12之间形成有变径机构安装腔,变径机构安装腔中设置有变径钻铣机构,变径钻铣机构包括安装在下安装筒11上的芯体2以及若干沿周向分布在钻铣器主体1周围的钻铣齿片3,各钻铣齿片3的外缘均向外凸出于钻铣器主体1的外周面,并能够在变径驱动组件的带动同步向外凸出或向内回缩,即:当上驱动筒12相对下安装筒11向下移动时,上驱动筒12下压变径驱动组件,变径驱动组件带动各钻铣齿片3同步向外凸出;当上驱动筒12下压下安装筒11的减小或消失后,井筒a对各钻铣齿片3的作用力能够驱使各钻铣齿片3同步向内回缩。

24.变径驱动组件包括若干可翻转地成型在芯体2上端的齿片安装座23以及与齿片安装座23相适应的驱动座5,上驱动筒12具有与驱动座5上端面抵接的驱动杆122,各钻铣齿片3一一对应地安装在各齿片安装座23上,驱动杆122能够下压驱动座5,以驱使各齿片安装座23带动对应的钻铣齿片3同步向外翻转。其中,驱动座5包括呈圆盘形结构的驱动座主体51以及若干层环形驱动台阶52,各层环形驱动台阶52的直径从上到下依次减小,各齿片安装座23上均具有若干层与环形驱动台阶52相适应的限位弧形台阶231,各层限位弧形台阶231的直径从上到下依次减小。

25.由于井眼尺寸和套管尺寸通常都是几个标准数值,因而设置对应的几级台阶,保证变径以后外径尺寸确定可控,即每递进一级台阶,则增大一次钻铣齿片3的凸出高度。同时憋压的压力通常在15-30mpa范围,压力巨大,从而能够利用巨大压力强行憋入下一级台阶,不会出现卡滞,并且在钻铣时能够承受巨大压力,通过台阶配合防止钻铣齿片3回退,保证了可靠性。请参见图1和图2,图2的钻铣齿片3的开度大于图1的钻铣齿片3的开度。

26.进一步地,齿片安装座23上具有与对应钻铣齿片3相适应的齿片安装键槽,各钻铣齿片3可拆卸地安装在对应齿片安装键槽中,既能够可靠地安装钻铣齿片3,又便于拆卸。

27.请参见图1和图2,上驱动筒12的上段中心水眼121、芯体2的中段中心水眼21与下安装筒11的下段中心水眼111共同构成上下贯通的正循环水眼,芯体2与下安装筒11之间形成能够连通下段中心水眼111和井筒a的反循环槽4,芯体2中具有呈螺旋分布在中段中心水眼21周围的螺旋水眼22,螺旋水眼22的两端分别连通中段中心水眼21和反循环槽4,中心水

眼21的下端具有投球座封211。

28.钻铣器主体1和芯体2共同构成钻井液主循环路径和钻井液憋压循环路径;钻井液主循环路径由正循环水眼构成,钻井液依次通过上段中心水眼121、中段中心水眼21和下段中心水眼111流入井筒a中,并最终由井筒a循环回地面;钻井液憋压循环路径由上段中心水眼121、中段中心水眼21、螺旋水眼22、反循环槽4和下段中心水眼111构成,钻井液依次通过上段中心水眼121、中段中心水眼21和螺旋水眼22进入反循环槽4中,或直接流入井筒a中,或通过下段中心水眼111流入井筒a中,并最终由井筒a循环回地面。未将碰压球b投到投球座封211上时,钻井液为钻井液主循环路径,即:地面

→

正循环水眼

→

井筒a

→

地面。将碰压球b投到投球座封211上时,钻井液为钻井液憋压循环路径,循环路径一:地面

→

上段中心水眼121

→

中段中心水眼21

→

螺旋水眼22

→

反循环槽4

→

井筒a

→

地面,循环路径二:地面

→

上段中心水眼121

→

中段中心水眼21

→

螺旋水眼22

→

反循环槽4

→

下段中心水眼111

→

井筒a

→

地面。

29.进一步地,下安装筒11具有与芯体2相适应的芯体安装槽,芯体2设置在芯体安装槽中,反循环槽4包括芯体2侧壁与芯体安装槽槽壁形成的上返段41和由芯体2下端面与芯体安装槽槽底形成的下返段42,螺旋水眼22的上端与中段中心水眼21的上端连通,螺旋水眼22的下端与上返段41的下端连通。具体地说,循环路径一:地面

→

上段中心水眼121

→

中段中心水眼21

→

螺旋水眼22

→

上返段41

→

井筒a

→

地面,循环路径二:地面

→

上段中心水眼121

→

中段中心水眼21

→

螺旋水眼22

→

上返段41

→

下返段42

→

下段中心水眼111

→

井筒a

→

地面。

30.进一步地,钻铣齿片3采用镍基合金制成,并在其外缘上嵌有金刚石31,结构强度高,经久耐用。并且,投球座封211为位于下段中心水眼111下端的环形锥面结构,环形锥面结构的直径从上往下逐渐减小,能够很好地配合进行憋压,同时能够防止压力过高造成事故。

31.进一步地,上驱动筒12上设置有若干减重腔123,能够有效减少整体的重量,实现轻量化,降低整体设备的负载。本实施例中,上驱动筒12的上端设置有连接扣,通常为母扣结构,以便于与钻具连接,下安装筒11可以为平底,也可以为公扣或母扣结构,以便于携带辅助工具或仪器。

32.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1