热采耐高温碳纤维胶筒封隔器的制作方法

[0001]

本实用新型涉及油田用采油设备技术领域,进一步的是涉及油田注蒸汽、过热蒸汽、烟道气封隔器,具体是提供一种热采耐高温碳纤维胶筒封隔器。用于各种注蒸汽、注过热蒸汽、注烟道气油井井段封层的封隔。适用普通吞吐注蒸汽井、蒸汽区块的注汽井、注过热蒸汽井、注烟道汽井、间断注汽的sagd井。

背景技术:

[0002]

现在全国各大油田对稠油和高凝油正在开采。稠油和高凝油开采是一项比较难的项目,特别是稠油开采更难,多年来为了将地层下2000多米的稠油,开采出来,现在最好的工艺就是向地层注360度的蒸汽,390度的过热蒸汽,还有烟道汽等。将地层下面的稠油通过高温的作用变稀,实现可以开采。在向地层注汽的工艺中需要下隔热管和热采封隔器。隔热管是防止管柱内的热量损失,热采封隔器主要是负责油井套管与隔热管柱环套之间的密封,防止蒸汽上窜油井套管受热伸长,破坏井下原油井套管的固井状态,以及可能发生的油井套管受热产生变形,影响油井的正常使用,甚至严重时可能造成的油井大修或报废。

[0003]

热采封隔器在井下注蒸汽过程中起到了很重要的作用。所以对热采封隔器的要求也应该很严格,应该满足解决如下技术问题:

[0004]

1)必须能承受360-390度的高温,热采封隔器在井下注蒸汽的过程中,封隔器的胶筒必须能承受高温的考验,不能碳化。封隔器内部的密封装置也不能碳化(o型圈)。

[0005]

2)必须承受注汽压力,要高于注汽压力,封隔器标准要求17mpa以上。封隔器胶筒在工作后,与环套之间密封完好,不渗不漏,长时间不碳化。

[0006]

3)无卡瓦封隔器,封隔器有卡瓦支撑在长期注汽过程中,可能被水垢覆盖,解封时卡瓦不动作,造成卡井现象,可能造成油井大修。

[0007]

4)解封顺利:热采封隔器在井下工作以后应该上提管柱顺利解封,负荷在100kn左右,应该有锁定和泄压装置。

[0008]

由于目前的现有的封隔器不能很好的满足以上要求,故,亟需一种新型封隔器以解决以上技术问题。

技术实现要素:

[0009]

本实用新型提供了一种热采耐高温碳纤维胶筒封隔器,其目的在于解决以上技术问题,实现耐高温、耐高压、胶筒不碳化、长时间密封环套不渗漏,无卡瓦、解封顺利的目的,而且达到结构设计合理的热采封隔器。

[0010]

本实用新型采用以下的技术方案来实现:

[0011]

一种热采耐高温碳纤维胶筒封隔器,包括:上、下端分别设有上接头、下接头的中心管,及从上至下依次环套在所述中心管上的泄压套、胶筒套、胶筒、锁套、液压缸、下挡环;所述上接头上端连接井下最末根隔热管的下接头,所述下接头下端连接尾管;

[0012]

所述泄压套环套在中心管上端外壁上,并盖住中心管上端管壁上设置的泄压通道

孔;所述泄压套上端端面被所述中心管管壁上设置的环形凸肩轴向限位;所述泄压套下端与胶筒套上连接段连接为一体;所述胶筒套为套在所述中心管外壁上的环形套筒;

[0013]

所述胶筒整体套在所述胶筒套外壁上且两端向内缩进一段,露出所述胶筒套的上连接段、下连接段;所述下连接段上由上至下依次设置所述坐封剪断销钉、解封剪断销钉、开口弹簧锁环;所述下连接段外壁套设所述锁套上端,并通过所述坐封剪断销钉径向相互连接;所述下连接段与所述中心管通过所述解封剪断销钉径向连接;所述下连接段末端设置所述开口弹簧锁环;

[0014]

所述液压缸为环套在所述中心管下端外壁上的环形缸筒,并与所述中心管外壁之间构成密封的内腔室,所述液压缸底部由螺接在所述中心管外壁上的所述下挡环轴向限位;所述锁套下部分位于液压缸内与其呈活塞式配合移动连接;

[0015]

所述锁套上端设置一体的外翻环形凸肩、下端设置一体的内翻环形凸肩,使其轴向截面呈z字形,所述内翻环形凸肩位于所述液压缸内,封堵住所述液压缸内腔室并将其分割为上腔室、下腔室;所述液压缸下腔室内预先填充受热膨胀液体;所述锁套下部分内壁上沿轴向设置一段长度的与所述开口弹簧锁环咬合配合的单向棘齿形状的锁环座;所述外翻环形凸肩位于所述液压缸外;

[0016]

所述泄压套、锁套贴合在所述胶筒两端设置。

[0017]

所述泄压通道孔至少为个;所述泄压套的下端设置一段一体结构的带有内螺纹的螺纹连接套一,所述胶筒套上连接段设置外螺纹,所述泄压套通过所述螺纹连接套一螺接所述上连接段与所述胶筒套连接成一体结构;所述泄压套下端面与所述胶筒上端面呈倾斜面贴合,所述倾斜面向斜下方倾斜。

[0018]

所述液压缸上端部设置一段一体结构的带有内螺纹的螺纹连接套二,所述螺纹连接套二内径大于所述液压缸缸筒内径,所述螺纹连接套二里端的内壁上设置环形槽,所述环形槽内设置环形密封圈,所述螺纹连接套二螺接环形的压紧帽,所述压紧帽压紧所述环形密封圈;所述环形密封圈密封所述锁套与所述液压缸缸筒内壁之间的径向间隙;所述锁套外翻环形凸肩的上端面与所述胶筒套呈倾斜面贴合,所述倾斜面向斜上方倾斜;所述外翻环形凸肩通过所述坐封剪断销钉径向连接所述胶筒套。

[0019]

所述内翻环形凸肩内、外壁上都设置环形垫圈槽并安装o形密封圈,密封所述内翻环形凸肩与所述中心管、所述液压缸缸筒内壁之间的径向间隙;所述液压缸底端内壁设置环形垫圈槽并安装o形密封圈密封与所述中心管之间的径向间隙;所述下连接段外壁、且在所述坐封剪断销钉与所述解封剪断销钉之间,设置环形垫圈槽并安装o形密封圈密封与所述锁套之间的径向间隙;所述泄压套位于所述泄压通道孔上下两侧设置环形垫圈槽并安装o形密封圈密封与所述中心管之间的间隙。

[0020]

所述胶筒是由两个碳纤维胶筒中间被石墨环间隔、及上下端包扣保护罩整体压合成型;具体结构是所述胶筒上端、下端分别设置紫铜片制作的环形碗形的保护罩,上、下所述保护罩之间设置两个所述碳纤维胶筒,两个所述碳纤维胶筒之间被所述石墨环隔开,所述碳纤维胶筒两端被保护罩包扣住,所述保护罩为单层或双层。

[0021]

上下端的所述保护罩的底面、所述石墨环上下两侧面均具有向石墨环外环中心倾斜的导向面。

[0022]

所述胶筒是通过以下方法制备的:

[0023]

步骤一、制作碳纤维胶筒:

[0024]

1)将至少3000股规格为3k、φ1mm的碳纤维细丝绳和一股φ0.2mm的镍丝合成一粗股,编织成网布,网孔为2x2mm;

[0025]

2)将1)中编织好的网布浸泡在由聚四氟乙烯浓缩分散液、石墨粉、铜粉、组成的混合液中,所述混合液中的各成分所占取的质量百分比为:聚四氟乙烯浓缩分散液85%,石墨粉10%,铜粉5%,其中聚四氟乙烯浓缩分散液型号为sfn-1、密度1.48-1.53g/cm3、ph值8-10、运动粘度6-14,其中石墨粉为400 目,铜粉为600目,浸泡后8h拿出来晾晒、晾晒成7-8分干时待用;

[0026]

3)石墨环的制造过程:将多层厚度为0.3mm的石墨纸,剪成与模具差不多大的圆形,放入模具中,压制成内径厚外径薄轴向截面为直角三角形的石墨环;

[0027]

4)将3)中事先压制好的石墨环,直角边与模具底贴平放入模具下面,再将2)中浸泡后晾晒好的网布按需要剪成段卷成圆筒,放入模具里石墨环上面,根据半个所述胶筒的长度,放入几个卷成圆筒的网布后压制成型为碳纤维胶筒,将两个碳纤维胶筒石墨环面对接贴合,待组合用;这样两个碳纤维胶筒制作完成;

[0028]

步骤二、制作保护罩,将选择好1-2mm厚度的紫铜皮,先用火烧红后退火,上模具压成需要的碟状,上车床修整尺寸,制作完成待用;

[0029]

步骤三、胶筒组合过程:根据封隔器胶筒在井下的承受压力,一端选择一个或者两个紫铜皮保护罩,按以下顺序:保护罩+碳纤维胶筒+碳纤维胶筒+保护罩,放入模具压制在一起后完成;其中碳纤维胶筒的石墨环面对接;保护罩选择单层或双层。

[0030]

所述受热膨胀液体选用98%乙醇或异丁烷。

[0031]

所述o形密封圈两侧加耐高温护垫,所述耐高温护垫或o形密封圈或密封圈材料选用聚四氟乙烯材料。

[0032]

所述泄压套、胶筒套、锁套、液压缸、下挡环为金属材料。

[0033]

本实用新型有以下积极有益效果:

[0034]

本实用新型无卡瓦不卡井,本实用新型设计有胶筒止退和解封装置,可长时间密封环套空间,胶筒是由多种耐高温材料合成挤压成型的,能承受360-390 度的高温,耐高压,能在井下长时间注蒸汽工作中不渗不漏,下井和起管柱操作简单,蒸汽区井和sagd区域井使用时无须注氮气工艺,可连续注汽和间断注汽。

附图说明

[0035]

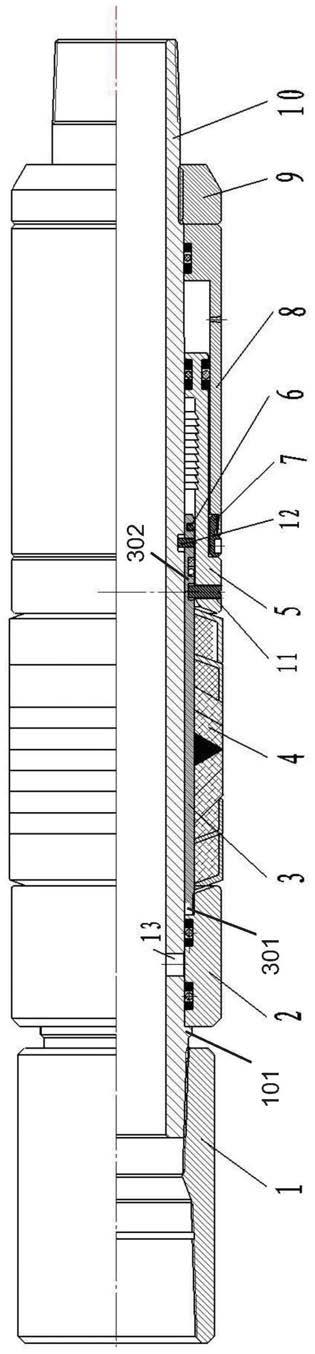

图1本实用新型封隔器整体结构示意图,

[0036]

图2本实用新型封隔器分段放大示意图,

[0037]

图3本实用新型封隔器分段放大示意图,

[0038]

图4本实用新型封隔器分段放大示意图,

[0039]

图5本实用新型胶筒结构分解示意图;

[0040]

附图编号:上接头1、泄压套2、胶筒套3、胶筒4、锁套5、锁环6、压紧帽7、液压缸8、下挡环9、中心管10,坐封剪断销钉11、解封剪断销钉12、泄压通道孔13、环形凸肩限位101、上连接段301、下连接段302、外翻环形凸肩501、内翻环形凸肩502、锁环座503、上腔室801、下腔室802、螺纹连接套一201、螺纹连接套二803、环形槽804、环形密封圈805、保护罩41、石墨

环 42、碳纤维胶筒43、o形密封圈14、耐高温护垫15、液压缸注液孔16

具体实施方式

[0041]

下面结合附图对本实用新型的具体实施方式做进一步说明。

[0042]

以下实施例仅是为清楚说明本实用新型所作的举例,而并非对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在下述说明的基础上还可以做出其他不同形式的变化或变动,而这些属于本实用新型精神所引出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

[0043]

参见图1-5所示,下文中以封隔器安装在油井中位置叙述上下结构关系;

[0044]

本实用新型的一种热采耐高温碳纤维胶筒封隔器,包括:上、下端分别设有上接头1、下接头的中心管10,及从上至下依次环套在所述中心管上的泄压套2、胶筒套3、胶筒4、锁套5、液压缸8、下挡环9;所述上接头1上端连接井下最末根隔热管的下接头,所述下接头下端连接尾管;

[0045]

所述泄压套2环套在中心管10上端外壁上,并盖住中心管上端管壁上设置的泄压通道孔13;该泄压通道孔13连通中心管内部;所述泄压套2上端端面被所述中心管10管壁上设置的环形凸肩101轴向限位;所述泄压套2下端与胶筒套3上连接段301连接为一体;所述胶筒套3为套在所述中心管10外壁上的环形套筒;

[0046]

所述胶筒4整体套在所述胶筒套3外壁上且两端向内缩进一段,露出所述胶筒套3的上连接段301、下连接段302;所述下连接段上由上至下依次设置所述坐封剪断销钉11、解封剪断销钉12、开口弹簧锁环6;所述下连接段外壁套设所述锁套5上端,并通过所述坐封剪断销钉11径向相互连接;所述下连接段与所述中心管10通过所述解封剪断销钉12径向连接;所述下连接段末端设置所述开口弹簧锁环6;

[0047]

所述液压缸8为环套在所述中心管10下端外壁上的环形缸筒,并与所述中心管外壁之间构成密封的内腔室,所述液压缸8底部由螺接在所述中心管10 外壁上的所述下挡环9轴向限位;所述锁套5下部分位于液压缸8内与其呈活塞式配合连接;

[0048]

见图3,所述锁套5上端设置一体的外翻环形凸肩501、下端设置一体的内翻环形凸肩502,使其轴向截面呈z字形,所述内翻环形凸肩位于所述液压缸内,封堵住所述液压缸内腔室并将其分割为上腔室801、下腔室802;所述液压缸8 下腔室802内预先填充受热膨胀液体;所述锁套下部分内壁上沿轴向设置一段长度的与所述开口弹簧锁环咬合配合的单向棘齿形状的锁环座503;所述外翻环形凸肩位于所述液压缸外;受热膨胀液体通过液压缸上预留的液压缸注液孔16 注入后,再将液压缸注液孔16封堵;锁套5在受热膨胀液体推动下在液压缸内移动;

[0049]

所述泄压套2、锁套5贴合在所述胶筒4两端。

[0050]

参见图2,所述泄压通道孔13至少为2个;所述泄压套2的下端设置一段一体结构的带有内螺纹的螺纹连接套一201,螺纹连接套一201内壁与中心管外壁之间留有间隙,所述胶筒套3上连接段设置外螺纹,上连接段旋入该间隙连接,所述泄压套2通过所述螺纹连接套一螺接所述上连接段与所述胶筒套3连接成一体结构;所述泄压套2下端面与所述胶筒4上端面呈倾斜面贴合,所述倾斜面向斜下方倾斜。

[0051]

见图2,所述液压缸8上端部设置一段一体结构的带有内螺纹的螺纹连接套二803,

所述螺纹连接套二内径大于所述液压缸缸筒内径,所述螺纹连接套二里端的内壁上设置环形槽804,所述环形槽内设置环形密封圈805,所述螺纹连接套二螺接环形的压紧帽7,所述压紧帽压紧所述环形密封圈;所述环形密封圈密封所述锁套5与所述液压缸8缸筒内壁之间的径向间隙;位于液压缸外部的所述锁套5外翻环形凸肩的上端面与所述胶筒套3呈倾斜面贴合,所述倾斜面向斜上方倾斜;所述外翻环形凸肩通过所述坐封剪断销钉11径向连接所述胶筒套3。

[0052]

参见图3,所述内翻环形凸肩内、外壁上都设置环形垫圈槽并安装o形密封圈14,密封所述内翻环形凸肩与所述中心管10、所述液压缸8缸筒内壁之间的径向间隙;所述液压缸8底端内壁设置环形垫圈槽并安装o形密封圈14密封与所述中心管10之间的径向间隙;所述下连接段外壁、且在所述坐封剪断销钉 11与所述解封剪断销钉12之间,设置环形垫圈槽并安装o形密封圈14密封与所述锁套5之间的径向间隙;所述泄压套2位于所述泄压通道孔13上下两侧设置环形垫圈槽并安装o形密封圈14密封与所述中心管之间的间隙。

[0053]

参见图5,所述胶筒(4)是由两个碳纤维胶筒(43)中间被石墨环(42) 间隔、及上下端包扣保护罩(41)整体压合成型;具体结构是所述胶筒(4)上端、下端分别设置紫铜片制作的环形碗形的保护罩,上、下所述保护罩之间设置两个所述碳纤维胶筒,两个所述碳纤维胶筒之间被所述石墨环隔开,所述碳纤维胶筒两端被保护罩包扣住,所述保护罩为单层或双层。

[0054]

上下端的所述保护罩的底面、所述石墨环上下两侧面均具有向石墨环外环中心倾斜的导向面,当碳纤维胶筒被挤压变形时起一个导向作用。

[0055]

所述胶筒4是通过以下方法制备的:

[0056]

步骤一、制作碳纤维胶筒:

[0057]

1)将至少3000股规格为3k、φ1mm的碳纤维细丝绳和一股φ0.2mm的镍丝合成一粗股,编织成网布,网孔为2x2mm;

[0058]

2)将1)中编织好的网布浸泡在由聚四氟乙烯浓缩分散液、石墨粉、铜粉、组成的混合液中,所述混合液中的各成分所占取的质量百分比为:聚四氟乙烯浓缩分散液85%,石墨粉10%,铜粉5%,其中聚四氟乙烯浓缩分散液型号为 sfn-1、密度1.48-1.53g/cm3、ph值8-10、运动粘度6-14,其中石墨粉为400 目,铜粉为600目,浸泡后8h拿出来晾晒、晾晒成7-8分干时待用;

[0059]

3)石墨环的制造过程:将多层厚度为0.3mm的石墨纸,剪成与模具差不多大的圆形,放入模具中,压制成内径厚外径薄轴向截面为直角三角形的石墨环;

[0060]

4)将3)中事先压制好的石墨环,直角边与模具底贴平放入模具下面,再将2)中浸泡后晾晒好的网布按需要剪成段卷成圆筒,放入模具里石墨环上面,根据半个所述胶筒4的长度,放入几个卷成圆筒的网布后压制成型为碳纤维胶筒,将两个碳纤维胶筒石墨环面对接贴合,待组合用;这样两个碳纤维胶筒制作完成;

[0061]

步骤二、制作保护罩,将选择好1-2mm厚度的紫铜皮,先用火烧红后退火,上模具压成需要的碟状,上车床修整尺寸,制作完成待用;所述的退火是指在自然冷却到常温;

[0062]

步骤三、胶筒组合过程:根据封隔器胶筒在井下的承受压力,一端选择一个或者两个紫铜皮保护罩,按以下顺序:保护罩+碳纤维胶筒+碳纤维胶筒+保护罩,放入模具压制在一起后完成;其中碳纤维胶筒的石墨环面对接;保护罩选择单层或双层。最终压合成型后石

墨环的截面形状为等腰三角形为优选,三角形的底边为石墨环的内环,尖点为石墨环的外环;

[0063]

所述受热膨胀液体选用98%乙醇或异丁烷。

[0064]

所述o形密封圈两侧加耐高温护垫15,所述耐高温护垫或o形密封圈或密封圈材料选用聚四氟乙烯。

[0065]

所述泄压套2、胶筒套3、锁套5、液压缸8、下挡环9为金属材料。

[0066]

实施例一

[0067]

本实用新型的工作原理:

[0068]

1.连接:将本实用新型热采耐高温碳纤维胶筒封隔器上接头连接井下最末根隔热管的下接头,下接头下端连接尾管,下入油井内后,通过隔热管向油井下注入360-390度的热蒸汽或过热蒸汽;

[0069]

2.座封:注入的蒸汽温度,使液压缸内液体受热膨胀后推动锁套5上移,剪断坐封剪断销钉11后,锁套继续向上推移压紧碳纤维胶筒变粗变形后封堵住油井套管与隔热管柱环套之间的间隙实现座封。压缩过程中,胶筒套3下端设置的锁环6与所述锁套上设置的单向棘齿形状的锁环座503咬合自动锁紧,防止倒退;锁环和解封剪断销钉12,控制锁定力和解封力;最终将碳纤维胶筒压紧,胶筒4外径与油井套管内径紧密接触,彻底封闭油井套管与隔热管柱环套空间。注气压力不停,推力不停。一轮注气完毕,不动管柱间隔一段时间可以继续二轮注气。密封效果与前相同。

[0070]

3.解封:当停注过热蒸汽时,因有锁定使得碳纤维胶筒不回弹。油井下的管柱不动或不反打压,封隔器是不会解封的。

[0071]

待注汽完毕闷井几天后,上提油井下的管柱,解封剪断销钉12被剪断,液压缸内受热膨胀液体已经冷却收缩,胶筒套3、锁套5、胶筒4、泄压套2一起向下滑落;露出泄压通道孔13,油井下的环套液体会自动顺着中心管泄压通道孔13排入井下留在井内不污染井场,完成解封,将封隔器上提出井。

[0072]

本实用新型封隔器在注蒸汽后1.5-2.5小时彻底座封,sagd区域井需要 134℃以上就开始座封。本实用新型封隔器在井下注蒸汽后2-3小时完成封闭环套,因此井口有可能产生1-2mpa套压,待放掉就不会再升,套压不高,注蒸汽 24小时后可以放套压,完全可以实现开套管注蒸汽。

[0073]

应用举例:

[0074]

该封隔器试验是在辽河油田曙光采油厂。经过试验完全达到了设计和现场使用的要求,曙光采油厂20口sagd井,向井中下入本实用新型封隔器和双隔热伸缩管,经注蒸汽试验,效果很好,井口干度70℃,套管温度70-80℃,套压 2-3mpa,比国内其他型号的封隔器效果都好,可以长期在井下使用,解封顺利,没有卡井现象。

[0075]

本实用新型在吞吐注蒸汽井试验多次。井口注蒸汽温度360-390℃,压力 12.5-15.5mpa.,注蒸汽量3000-7000方,隔热管接箍间放隔热头,套压1.5-2.5 mpa,套管温度40℃左右。隔热管接箍不安装隔热头,套压2-2.5mpa,套温 80-105℃。说明本实用新型封隔器隔热效果相当好。

[0076]

综上,本实用新型胶筒4采用的是碳纤维与其它耐高温材料挤压合成的,可耐温360-390度,o型圈采用前后加装耐高温材料的保护垫,能承受高压不碳化。本实用新型设计

有胶筒止退和解封装置,从加温实验后的封隔器看,胶筒外径扩展与套管内径相同,长度缩短不回弹,密封性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1