一种钻头用金刚石复合片的制作方法

1.本实用新型涉及一种用于石油天然气钻井、地质勘探、矿山钻探等钻进作业领域的钻头切削齿用复合片,尤其涉及一种设有金刚石的钻头用金刚石复合片。

背景技术:

2.近年来,各个油田对石油天然气的开发周期的要求越来越高,pdc钻头应用范围越来越广,pdc钻头即金刚石复合片钻头,也就是以金刚石复合片为切削齿的钻头。对于pdc钻头来说,影响寿命的最大因素之一就是金刚石复合片。

3.从pdc钻头的现场应用看,一些应用出井的pdc钻头复合片没有磨损,但是机械钻速很低。分析其主要原因是地层塑性强,复合片吃入切削地层困难,导致钻头即使在增加钻压条件下,机械钻速也不会有明显改善。

4.造成上述问题的原因是传统pdc钻头的金刚石复合片用于切削的部分没有形成锐角,且端面为平面,与地层的接触面积较大且会受到柱体影响,从而降低了钻进效率。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种机械钻速高、钻进效率高的钻头用金刚石复合片。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种钻头用金刚石复合片,包括柱状基体和设于所述柱状基体的一端端部的金刚石层,设所述柱状基体的轴向为竖向且所述金刚石层的下端与所述柱状基体的上端连接,所述金刚石层的上端顶部所在平面与水平面之间存在大于0

°

的夹角,所述金刚石层的上端表面为向内凹进的内凹表面。

8.作为优选,为了进一步提高钻入地层的钻进能力,所述内凹表面形成的凹槽为两端开口的条形凹槽,所述内凹表面的中部具有一条中心直线段且该中心直线段的两端分别与所述内凹表面的最高点和最低点相交。

9.作为优选,为了进一步提高钻入地层的钻进能力,所述内凹表面中,所述中心直线段的两侧分别为内凹圆弧面和内凹平面,两个所述内凹圆弧面以所述中心直线段为轴对称排列且相互圆滑过渡形成一个整体内凹圆弧面,两个所述内凹平面以所述中心直线段为轴对称排列。

10.具体地,两个所述内凹平面之间的夹角大于90

°

且小于180

°

,优选为大于140

°

且小于170

°

。

11.或者,为了便于加工,所述内凹表面为内凹圆弧形表面。

12.作为优选,为了兼顾钻进能力和工作寿命,所述金刚石层的上端顶部所在平面与水平面之间的夹角小于20

°

。

13.作为优选,为了便于加工和应用,所述柱状基体的上端表面和所述金刚石层的下表面均为非水平方向的斜平面且该斜平面与所述金刚石层的上端顶部所在平面相互平行;

所述金刚石层与所述柱状基体均是轴向为竖向的圆柱体,所述金刚石层与所述柱状基体的直径相同且两者的中心轴线重合。

14.进一步,为了便于应用时更加准确地定位,所述柱状基体的下部两侧分别设有竖向的定位槽,两个所述定位槽所在直线分别与所述内凹表面的最高点和最低点相交。

15.作为优选,为了在应用过程中使其磨损更加均匀,所述金刚石层的上端边缘设有外凸弧形过渡面,该外凸弧形过渡面可对称或非对称设置。

16.作为优选,为了兼顾钻进性能和成本并便于组装,所述金刚石层的竖向高度不大于5mm,所述柱状基体为硬质合金基体,所述金刚石层与所述柱状基体之间通过包括但不限于焊接、粘结、热压的方式连接。

17.本实用新型的有益效果在于:

18.本实用新型通过在柱状基体上连接斜向的金刚石层,并在金刚石层的外端表面设为内凹表面,应用时将本复合片安装在钻头基体上并将金刚石层的锐角边缘作为最先接触地层的部位,使金刚石层与地层的切削角为正角度且柱状基体不会与地层接触,解决了传统金刚石复合片采用正角度切削地层会出现柱状基体接触地层并限制金刚石层切削地层的问题,大大提高了采用本复合片作为切削齿的钻头的切削能力和钻进效率,破岩效率更高,更容易将塑性岩屑从井底切下,大大提高了塑性地层的机械钻速。

附图说明

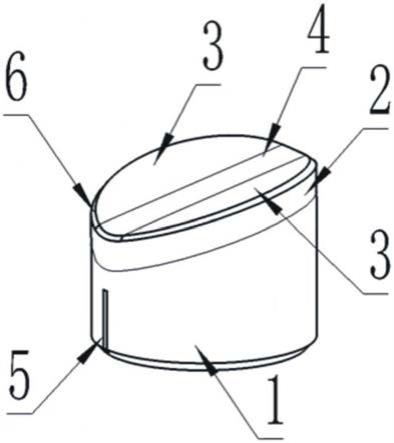

19.图1是本实用新型所述钻头用金刚石复合片的立体图之一;

20.图2是本实用新型所述钻头用金刚石复合片的俯视图,与图1对应;

21.图3是图2中的a-a剖视图;

22.图4是图2中的b-b剖视图;

23.图5是本实用新型所述钻头用金刚石复合片的立体图之二;

24.图6是本实用新型所述钻头用金刚石复合片应用时的使用状态图。

具体实施方式

25.下面结合附图对本实用新型作进一步说明:

26.如图1-图4所示,本实用新型所述钻头用金刚石复合片包括柱状基体1和设于柱状基体1的一端端部的金刚石层2,设柱状基体1的轴向为竖向且金刚石层2的下端与柱状基体1的上端连接,金刚石层2的上端顶部所在平面与水平面之间存在大于0

°

的夹角c,金刚石层2的上端表面为向内凹进的内凹表面(图中未标记);作为优选,所述内凹表面形成的凹槽为两端开口的条形凹槽(图中未标记),所述内凹表面的中部具有一条中心直线段(即下述整体内凹弧形面4的中心直线段,图中未标记)且该中心直线段的两端分别与所述内凹表面的最高点和最低点相交;所述内凹表面中,所述中心直线段的两侧分别为内凹圆弧面和内凹平面3,两个所述内凹圆弧面以所述中心直线段为轴对称排列且相互圆滑过渡形成一个整体内凹圆弧面4,两个内凹平面3以所述中心直线段为轴对称排列;两个内凹平面3之间的夹角d大于90

°

且小于180

°

,优选为大于140

°

且小于170

°

;金刚石层2的上端顶部所在平面与水平面之间的夹角小于20

°

;柱状基体1的上端表面和金刚石层2的下表面均为非水平方向的斜平面且该斜平面与金刚石层2的上端顶部所在平面相互平行;金刚石层2与柱状基体1均

是轴向为竖向的圆柱体,金刚石层2与柱状基体1的直径相同且两者的中心轴线重合;柱状基体1的下部两侧分别设有竖向的定位槽5,两个定位槽5所在直线分别与所述内凹表面的最高点和最低点相交;金刚石层2的上端边缘设有外凸弧形过渡面6,该外凸弧形过渡面6可对称或非对称设置;金刚石层2的竖向高度不大于5mm,柱状基体1为硬质合金基体,金刚石层2与柱状基体1之间通过包括但不限于焊接、粘结、热压的方式连接。

27.如图5所示,所述内凹表面也可以为整体的内凹圆弧形表面7。

28.如图1-图6所示,应用时,将本实用新型所述钻头用金刚石复合片设于钻头基体8前端的刀翼上,作为切削齿或作为切削齿的一部分,钻入地层9之前,将金刚石层2的锐角边缘即所述内凹表面的最低点作为最先接触地层9的部位,该位置通过定位槽5可实现快速、精准的定位。在金刚石层2的锐角边缘钻入地层9时,金刚石层2与地层9的切削角为正角度且柱状基体1不会与地层9接触,大大提高了采用本复合片作为切削齿的钻头的切削能力和钻进效率,破岩效率更高,更容易将塑性岩屑从井底切下,大大提高了塑性地层的机械钻速。

29.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1