一种新型掘进及支护一体化装备的制作方法

1.本实用新型涉及一种新型掘进及支护一体化装备,属于巷道掘进机械技术领域。

背景技术:

2.目前由于井下作业环境的复杂性,受到空间狭小、照明不便、温度高环境差等条件的限制,常见的掘进工作面超前支护装置有三种,第一种单体锚杆支护装置,掘进工作完成后,掘进机退机到切割区域以外位置,使用单体柱临时支护空顶区,通过人力搬运锚杆钻机对巷道进行锚杆永久支护,需要多人配合使用锚杆钻机进行支护,人员暴露在空顶区内,存在一定的安全风险。支护效率低,支护方式复杂,增加工人劳动强度。第二种液压锚杆钻车支护装置,受巷道宽度限制,切割后掘进机需要退出支护区域,需反复挪动掘进机的靠帮位置,才能错开通道使液压锚杆钻车支护装置进出支护区域,锚杆钻车受空间和条件影响不易找准最佳支护位置,钻车作业时不易找准钻孔位置,操作复杂造成支护时间过长,制约着巷道掘进效率的提高。钻车只能架起区域临时支护区,支护区域存在一定安全风险。第三种掘进机机载支护装置,此种装置直接将锚杆钻机安装于掘进机上,跟随掘进机共同移动,掘进切割完成后,支起临时支护,支护面积小,实现不了全断面支护,锚杆支护人员仍处于半空顶区域下作业,当临时支护支设好后,必须待锚杆支护结束后方可继续掘进,如果需要挪动掘进机时必须把机载支架收回,严重影响掘进工作效率。切割部在支护区域中不能移动,操作空间受限,操作灵活性差,不能同时进行帮顶支护作业。以上支护装置都存有不足,工作方式比较繁琐,临时支护效果差,工作效率低。

技术实现要素:

3.本实用新型要解决的技术问题:本实用新型为掘进、临时支护、为一体的新型掘进、支护一体化装备系统,大大减少了巷道掘进、支护的难度,实现掘进、支护平行作业,掘进、支护设备换位施工,给各自的操作空间提高了有了条件,是实现快速高效掘进保障,降低了劳动强度,设备上方的全断面临时支护也给工作人员带来了有力的安全保障,增强了安全系数,使得掘进支护作业安全性得到大幅度提高。

4.实用新型的技术方案具体为:

5.一种新型掘进及支护一体化装备,包括主机架、主机架上设置截割部,截割部包括回转台底座,回转台底座上连接回转台,回转台一端连接截割臂一端,截割臂另一端连接截割头,主机架中部设置刮板输送机,所述回转台底座与主机架之间设置一对导轨副并设置回转台底座驱动装置。

6.一种新型掘进及支护一体化装备,所述回转台底座侧方的主机架上设置支护架,支护架底座与主机架之间设置支护架导轨副及驱动装置。

7.一种新型掘进及支护一体化装备,所述支护架导轨副为两个,分别位于回转台底座两侧。

8.一种新型掘进及支护一体化装备,所述支护架上设置顶棚装置,顶棚装置上设置

固定锚梁间距的凹槽、施工锚杆定位孔及安装锚盘的圆孔。

9.一种新型掘进及支护一体化装备,所述回转台底座与主机架之间设置的导轨副包括回转台底座上设置的滑块a和主机架上设置的导轨b,回转台底座驱动装置包括固定在回转台底座上的回转台液压马达和固定在主机架上的齿轨,回转台液压马达输出轴固定连接主动齿轮,主动齿轮与固定在主机架上的齿轨啮合。

10.一种新型掘进及支护一体化装备,所述支护架导轨副包括支护架底座上设置的导轨c和主机架上设置的支护架底座滑块d,支护架底座驱动装置包括固定在支护架底座上的支护架底座液压马达和主机架上设置的链条,支护架底座液压马达输出轴固定连接链轮,链轮与主机架上设置的链条啮合。

附图说明

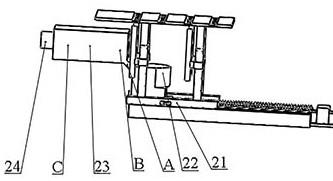

11.图1为本实用新型结构示意图(一)。

12.图2为本实用新型结构示意图(二)。

13.图3为回转台底座结构示意图。

14.图4为本实用新型结构示意图(三)。

15.图5为本实用新型结构示意图(四)。

16.图6为支护架底座结构示意图。

17.图7为锚杆钻结构示意图。

18.图8为回转台底座设置的导轨副及驱动装置的结构示意图。

19.图9为支护架底座设置的导轨副及驱动装置的结构示意图。

20.图10为本实用新型结构示意图(五)。

21.图11为全方位组合式锚杆钻装机的结构示意图。

22.图12为组合支撑柱的一种连接方式。

23.图13为回转机构的一种结构。

24.图14为伸缩支杆的一种结构。

25.图15为伸缩支杆的一种结构的俯视图。

具体实施方式

26.为使得本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本实用新型一部分实施例,而非全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.在本实用新型中需要说明的是,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

28.当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中设置的组件。当一个组件被认为是“设置在”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中设置的组件。

29.此外,在本实用新型中需要理解的是“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所展示的方位或者位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有此特定的方位、以特定的方位构造进行操作,以此不能理解为本实用新型的限制。

30.下面结合附图及其具体实施方式详细介绍本实用新型。

31.如图1、2、3、4所示的一种新型掘进及支护一体化装备,包括主机架1、主机架1上设置截割部2,截割部2包括回转台底座21,回转台底座21上旋转连接回转台22,回转台22的a端旋转连接截割臂23的b端,截割臂23的c端旋转连接截割头24,主机架1的中部设置刮板输送机3,所述回转台底座21与主机架1之间设置导轨副4并设置回转台底座驱动装置5,导轨副4两个分别位于主机架1两侧,回转台底座驱动装置5通过螺栓固定连接在回转台底座21上,回转台底座21可在回转台底座驱动装置5驱动下,在主机架1上移动。在截割部2完成截割工作后,回转台底座21沿导轨副4后退,可以给前方预留出更大的空间进行支护打顶。

32.如图5、6所示的一种新型掘进及支护一体化装备,所述回转台底座21侧方的主机架1上滑动连接支护架6,支护架底座61与机架1之间设置导轨副7及驱动装置8。支护架底座61可在驱动装置8的驱动下,在主机架1上移动。

33.如图5、6所示的一种新型掘进及支护一体化装备,所述支护架导轨副7为两个分别位于回转台底座21两侧,支护架底座61在主机架1上的移动与回转台底座21在主机架1上的移动互不干涉。在截割部2工作时,且支护架6也能够在主机架1上移动。

34.如图7所示的一种新型掘进及支护一体化装备,所述每个支护架导轨副7设置两个支撑柱62,共有4个支撑柱62,4个的支撑柱62构成支护架6,支护架6上设置顶棚装置64,顶棚装置64上设置固定锚梁间距的凹槽65和施工锚杆定位孔66及安装锚盘的圆孔。锚杆钻机可通过锚杆定位孔66进行顶板打孔,支护机构根据循环进度、施工需要,进行顶棚前后、上下范围调整,提前对锚网锚梁扎接连网,掘进后直接将顶棚装置64上扎接连网完成的锚网锚梁移动到支护位置顶起,进行临时支护。此处采用的锚杆钻机优选为旋转式锚杆钻装机,例如专利号为982442805.7的专利文件中公布的全方位组合式锚杆钻装机,由支撑柱、钻机及向它们提供旋转及推进动力的液压装置等组成,其特征是支撑柱与钻机各自一体,支撑柱由升降油缸、回转机构及伸缩支撑杆三部分组合,伸缩支撑杆在上,回转机构居中,升降油缸在下,互相之间活动联接,钻机活动联接在组合支撑柱的回转机构上。所说回转机构的主体上,下端设有插接口,分别与伸缩支杆下端及伸缩油缸的活塞杆上端活动插接,在回转机构主体上设有一水平孔,孔内设有一回转轴,回转轴通过键传扭至与轴配合的管套,管套水平伸出至主体孔外与一个二半圜构成的卡箍联为一体,钻机体垂直方向伸入卡箍内,卡箍由螺栓紧固,管套与回转主体的孔径之间有旋转间隙,回转轴与主体孔之间设有轴承,卡箍及管套与

‑ꢀ‑

转动盘固接,转动盘上同一直径上至少设有一个孔,供一尾部带螺纹的转动销穿入,转动销头部安置在回转主体端面上设置的环形槽内,并由环形槽与转动盘之间的固定盘限位,转动销尾部的嫖纹与一手柄螺母配合,手柄螺母的松紧作用于转动盘端面。所说伸缩支撑杆含设有外环槽的竹节状伸缩杆,伸缩杆下端与回转机构上端活动插接,伸缩杆与套在其外的支撑滑套之间还设有一支撑座,支撑座与支撑滑套螺纹联接,支撑座上亦设有圆环槽,此圆环槽与竹节伸缩杆的外环槽之间设有水平方向的两半圆卡环,两半圆卡环厚度与两槽的宽度相应,两半圆卡环外侧分别与两个设在支撑座上的水平施力螺钉联

接,施力螺钉上配合有手柄螺母。

35.如图11所示的全方位组合式锚杆钻装机,组合支撑柱由升降油缸100,回转机构200及伸缩支杆300三个独立部分互相之间活动联接而成。

36.如图12所示的卡销式插接方式,可快速装拆,以便互人携带下井。锚杆钻机400固定在回转机构200上,可随回转机动转动360

°

,当钻机的液压马达驱动后,液压马达的输出轴与内六方奥杆机构相联,将马达回转扭矩传给钻杆500,带动钻头切削破岩。双伸缩推进油缸的活塞杆与液压马达的壳体相联,油缸的推进实现钻孔中所需推力,钻凿顶板孔时,该钻机和目前使用的单体液压铺杆钻机功能一样。钻凿侧帮孔和倾斜角度孔时,钻机只要通过回转机构200回转至所需角度固定即可,作业中的反力由组合支撑柱承受。如图13所示的全方位组合式锚杆钻装机,回转机构的主体700的上下端分别与伸缩支杆和升降油缸活动插接,调节伸缩支杆和升降油缸,可使回转机构带动钻机上、下位移,钻凿任意高低侧帮孔。回转轴130置于主体700的水平中心孔中,轴与孔之间有轴承,以保证转动灵活。回转轴130通过健传扭给管套160,管套160与主体孔外的二半圆形卡箍500是一体的,卡箍将钻机400用螺检紧固。卡箍500的管套160与转盘800焊为一体,转盘800上沿圆周设有二个转动销600,转动销600的头置于主体700侧端面的环形槽140内,转动销600的头部由固定盘150限位于环形槽140内。转动销600的螺纹尾部穿过转动盘800与手柄螺母900拧接,当手柄螺母900拧紧时,转动盘800被压紧无法转动,当手杨螺母拧松时,回转轴130的转动使转动盘800通过转动销600在环彩槽内可作360

°

旋转,转至所需角度时,将手柄螺母紧固,即可打任意角度的侧帮孔。如图14、15所示的伸缩支杆由仲缩杆120、支撑套160、支撑座170、手柄310、旋转螺母180、施力螺钉210及二半圆环锁紧机构110等组成。操作使用时伸缩杆120是按图2、3所示的方式与回转机构快速插接的,伸缩支撑杆需伸长或缩短时,首先松动手柄310带动螺母18旋转,由于螺母18的形状有台阶被左右限死,故使施力螺钉210相对松动,使半圆环110从伸缩杆120的竹节状外环槽中移出,缩退至支撑座170的圆环槽内,此时即可将支撑套160上移或下移所需距离,并使支撑座下端面190与伸缩杆上设置的刻线320对齐后,将手柄310带动螺母180拧紧.使施力嫘钉21将半圈环11项入伸缩杆120的竹节外环槽内,半圆环110将支撑座170及与其联为一体的支撑套160与伸缩杆120联在一起,承受钻机反力。

37.如图8所示的一种新型掘进及支护一体化装备,所述回转台底座21与主机架1之间设置的导轨副4包括回转台底座21上设置的滑块a和主机架上设置的导轨b,回转台底座21驱动装置5包括固定在回转台底座21上的回转台液压马达25和固定在主机架上的齿轨11,回转台液压马达输出轴固定连接主动齿轮26,主动齿轮26与固定在主机架上的齿轨11啮合。

38.如图9所示的一种新型掘进及支护一体化装备,所述支护架导轨副7包括支护架底座61上设置的导轨c和主机架上1设置的支护架底座滑块d,支护架底座驱动装置8包括固定在支护架底座61上的支护架底座液压马达67和主机架1上设置的链条12,支护架底座液压马达67输出轴固定连接链轮68,链轮68与主机架1上设置的链条12啮合。

39.本实用新型的工作过程如下(或者工作原理、或者使用方法):截割部通过回转台底座与主机架之间设置的导轨副和回转台底座驱动装置移动到截割位置,截割部进行工作,在截割部进行工作时,支护架底座在主机架上的导轨移动,使顶棚装置尽可能的靠近截割面,形成临时支护,减少截割部顶部的空顶距离。截割部完成一段工作距离后,截割部在

主机架的导轨上往后移动,退出截割位置。支护架往前移动,形成临时支护,工人在顶棚装置下使用钻机进行打顶支护工作,工人完成打顶支护工作后,截割部前移,完成一个工作循环。

40.其他内容参见现有技术。

41.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1