一种盾构机刀盘金刚石耐磨保护刀

1.本实用新型属于隧道掘进机技术领域,具体涉及一种盾构机刀盘金刚石耐磨保护刀。

背景技术:

2.在地下工程领域,盾构法施工的应用越来越广泛。盾构机,是一种隧道掘进的专用工程机械,具有开挖切削土体、输送泥渣、拼装隧道衬砌等功能,已广泛用于地铁、铁路、公路、市政、水电等隧道工程。盾构机/tbm主要通过刀盘本体上安装的盘型滚刀、撕裂刀挤压岩石或切削土体到达破碎掌子面而掘进的目的。同时盾构/tbm刀盘本体正面焊接耐磨复合钢板,大圆环处(刀盘本体的圆周表面)焊接合金保护刀具等来保护刀盘本体,以防掘进过程中刀盘本体磨损严重而失去支撑对掌子面及刀具的支撑能力。随着大埋深、长距离、大直径盾构/tbm数量的增加,对刀盘本体正面的耐磨复合钢板、合金类的保护刀具的要求越来越高。现有技术中耐磨复合钢板和合金保护刀具能够保证的有效掘进距离为5

‑

10公里,但难以满足大直径、长距离设备的掘进要求。

技术实现要素:

3.本实用新型提供一种盾构机刀盘金刚石耐磨保护刀,其设置在刀盘的正面及圆周面,形成金刚石刀盘,解决现有技术中刀盘耐磨性不足的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:一种盾构机刀盘金刚石耐磨保护刀,包括刀具基体,刀具基体呈矩形块状结构,刀具基体上表面沿长度方向均匀间隔开设有若干条安装槽,每条安装槽的长度方向均与刀具基体的宽度方向一致,每条安装槽内均通过钎焊的方式设有硬质合金支撑和异形金刚石复合片,异形金刚石复合片底面与硬质合金支撑顶面通过钎焊焊接为一体。

5.刀具基体长度方向上的两侧表面上均焊接有第一耐磨网格,第一耐磨网格上侧边沿刀具基体的上表面向邻近的安装槽延伸形成横截面l型结构,相邻两条安装槽之间的刀具基体上表面均焊接有第二耐磨网格。

6.异形金刚石复合片包括硬质合金基体和聚晶金刚石耐磨层,聚晶金刚石耐磨层固定设置在硬质合金基体上表面,硬质合金基体底面与硬质合金支撑顶面通过钎焊焊接为一体,聚晶金刚石耐磨层厚度1

‑

2mm,聚晶金刚石耐磨层的上表面与第二耐磨网格的上表面齐平。

7.刀具基体底面的四条边处均设有用于焊接的倒角坡口。

8.采用上述技术方案,本实用新型具有以下技术效果:

9.1)本实用新型提供金刚石耐磨保护刀,包括刀具基体、硬质合金支撑、异形金刚石复合片三部分,与现有的大圆环保护刀相比,利用了金刚石材料的高耐磨性和良好的自锐性。经耐磨性试验对比,盾构机刀盘的耐磨性相比现有技术提高10

‑

15倍。

10.2)本实用新型通过保温缓冷处理和钎焊后金刚石耐磨保护刀整体去应力处理,消

除硬质合金、钎焊材料、刀具基体等不同金属之间热膨胀、收缩带来的应力集中现象。

11.3)本实用新型中的刀具基体底面的四条边处均设有倒角坡口,在倒角坡口处采用均匀焊接的方式均匀并间隔焊接在刀盘的圆周表面以及刀盘的正面,提高刀盘整体的耐磨性。

12.4)本实用新型中的异形金刚石复合片在制作时采用内锆杯、外钼杯的双金属杯组装结构,内部的小杯子采用锆杯,利用锆杯的吸气性及在合成时容易判断温度的特点,外部的钼杯利用其较好的耐热性,起到屏蔽保护金刚石微粉的作用。

附图说明

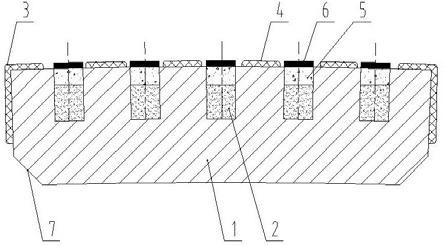

13.图1是本实用新型的结构示意图;

14.图2是图1的俯视图;

15.图3是本实用新型焊接在盾构机刀盘的圆周表面的一段展开示意图。

具体实施方式

16.如图1

‑

图3所示,本实用新型的一种盾构机刀盘金刚石耐磨保护刀,包括刀具基体1,刀具基体1呈矩形块状结构,刀具基体1上表面沿长度方向均匀间隔开设有若干条安装槽,每条安装槽的长度方向均与刀具基体1的宽度方向一致,每条安装槽内均通过钎焊的方式设有硬质合金支撑2和异形金刚石复合片,异形金刚石复合片底面与硬质合金支撑2顶面通过钎焊焊接为一体;

17.刀具基体1采用易焊接的高韧性低碳材料,硬质合金支撑2采用钴与碳化钨混合的(co+wc)硬质合金材料,异形金刚石复合片采用高磨蚀性的金刚石粉末与硬质合金复合材料。

18.刀具基体1长度方向上的两侧表面上均焊接有第一耐磨网格3,第一耐磨网格3上侧边沿刀具基体1的上表面向邻近的安装槽延伸形成横截面l型结构,相邻两条安装槽之间的刀具基体1上表面均焊接有第二耐磨网格4。

19.异形金刚石复合片包括硬质合金基体5和聚晶金刚石耐磨层6,聚晶金刚石耐磨层6固定设置在硬质合金基体5上表面,硬质合金基体5底面与硬质合金支撑2顶面通过钎焊焊接为一体,聚晶金刚石耐磨层6厚度1

‑

2mm,聚晶金刚石耐磨层6的上表面与第二耐磨网格4的上表面齐平。

20.刀具基体1按重量分配包括以下组分:c:0.12

‑

0.18%,si:0.2

‑

0.4%,mn:0.18

‑

0.35%,s:≤0.02%,p:≤0.02%,余量为铁。

21.硬质合金支撑2按重量分配包括以下组分:硬质合金支撑2,按图纸要求加工硬质合金基体5,其中wc的重量含量为80%

‑

88%,co的重量含量为12%

‑

20%。

22.刀具基体1底面的四条边处均设有用于焊接的倒角坡口7。如图3示意,在倒角坡口7处采用均匀焊接的方式将刀具基体1均匀并间隔焊接在刀盘8的圆周表面以及刀盘8的正面,提高刀盘8整体的耐磨性。

23.一种盾构机刀盘金刚石耐磨保护刀的制作工艺,包括以下步骤:

24.(1)刀具基体1的尺寸按图纸加工,先在刀具基体1表面焊接耐磨网格,采用退火工艺进行去应力处理;

25.(2)对异形金刚石复合片进行制作;

26.(3)对刀具基体1、硬质合金支撑2和异形金刚石复合片进行钎焊;

27.(4)钎焊后迅速进行保温缓冷处理;

28.(5)钎焊后对金刚石耐磨保护刀整体去应力处理。

29.步骤(1)中的刀具基体1按图纸加工,加工后退火工艺进行去应力处理,以100℃/h

‑

110℃/h的速度从室温加热至700

‑

750℃,保温60min后随炉冷却。

30.步骤(2)中的对异形金刚石复合片进行制作,具体制作步骤为:

31.a、异形金刚石复合片组装:先将普通金刚石微粉、co粉及重量为0.5%

‑

1% si粉,充分混合均匀形成金刚石粉末;

32.b、将金刚石粉末和硬质合金复合材料组装在叶腊石块中,金刚石粉末和硬质合金复合材料采用内锆杯和外钼杯的双金属杯结构,硬质合金厚度5

‑

10mm,锆杯壁厚0.6

‑

1.5mm,钼杯壁厚0.5

‑

1.0mm;内锆杯与金刚石层接触,外钼杯内表面与内锆杯外表面接触。

33.步骤(3)中的对刀具基体1、硬质合金支撑2、异形金刚石复合片进行钎焊,采用银基焊料,其中含银量为35%

‑

45%,为避免钎焊过程中金刚石复合片出现碳化现象,钎焊温度为600

‑

650℃;

34.步骤(4)中的钎焊后迅速进行保温处理;其中冷却速度为50℃/h

‑

100℃/h的速度从高温降至室温;

35.步骤(5)中的钎焊后金刚石耐磨保护刀整体去应力处理,以70℃/h

‑

100℃/h的速度从室温加热至200

‑

250℃,保温40

‑

60min后自然冷却至室温。

36.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1