一种适用于盾构隧道同步注浆压流联动的智能注浆装置

1.本实用新型属于盾构隧道开挖工程技术领域,特别涉及一种适用于盾构隧道同步注浆压流联动的智能注浆装置,适用于盾构隧道施工盾壳与管片间隙的同步注浆及二次注浆,尤其是对隧道周围地面沉降、隧道衬砌防水性要求严格的注浆工程。

背景技术:

2.随着城市化的高速发展和不断完善,地下轨道交通作为一种安全、便利、高效、不占用地面资源的交通方式,已经成为解决大城市交通拥堵以及提高出行效率的首选方法,目前很多城市正在修建或扩建城市地铁隧道线路。城市地铁的修建大都采用盾构机挖掘技术,而盾构机的施工工艺决定了隧道超挖现象的存在,即随着盾构机在土层中的不断推进,管片和开挖土层边界存在一定体积的空隙,需要进行同步注浆来填充隧道空隙,如果同步注浆不到位,将会引起土体变形、地表沉降、管片错位和变形等问题,因此,盾构隧道的安全性和地面沉降控制能力与隧道的同步注浆密不可分。盾构隧道同步注浆的效果取决于空隙土体的塌落速度与注浆速度的博弈,为了赢得博弈,达到快速充分注浆,确保同步注浆的效果,除了需要配制性能良好的浆液,更需要用高效的注浆泵进行注浆施工。

3.国内外学者和专家对同步注浆泵展开了大量的相关研究。现有实际工程采用的注浆泵多是活塞型注浆泵,它的特点是注浆泵的转速恒定或者转速需要手动调节,这样就不能适时根据前端注浆空隙的充盈情况进行注浆速度的调节,会导致注浆前期的注浆速度过慢压力过小、注浆后期的注浆压力过大等现象。若注浆压力过小会导致地面沉降过大,注浆压力过大会造成隧道空隙周围土层劈裂,引起盾构管片的错位和变形,同时还会引起注浆管的爆裂,增加工程成本和工程风险。另外,以往的注浆泵监控传感器置于注浆泵的输出口,实际上注浆泵输出口和注浆管道末端存在一定的压力损耗,使得实际注浆压力小于设置的注浆压力。

4.综上所述,现有的同步注浆泵不能较好的满足施工要求,不能和浆液形成良好的配合来快速及时和完全填充隧道空隙,从而会影响地铁隧道施工质量和施工进度,亟需通过改进注浆装置来提升注浆效果,解决现有的问题。

技术实现要素:

5.本实用新型实施例提供一种适用于盾构隧道同步注浆压流联动的智能注浆装置,以解决相关技术中存在的不能智能根据前端注浆空隙的充盈情况调节注浆速度,注浆过程中注浆压力与注浆流量恒定,浆液堵管时注浆泵依然运作产生爆管的问题。

6.根据本实用新型实施例,提供一种适用于盾构隧道同步注浆压流联动的智能注浆装置,包括:注浆泵、下料通道、缸腔、排浆通道、注浆管道、压力传感器、电磁流量传感器、智能调控终端、进浆单向阀、排浆单向阀,所述注浆泵包括活塞和活塞驱动装置,浆液从所述下料通道的入口进入,所述下料通道的出口与所述缸腔的入口相连通,所述进浆单向阀设置在所述下料通道的截面处,所述缸腔的出口与所述排浆通道的入口相连通,所述排浆单

向阀设置在所述排浆通道的截面处,所述活塞滑动设置在所述缸腔内,所述活塞通过活塞驱动装置驱动,所述排浆通道的出口与所述注浆管道的入口相连通,所述注浆管道的出口伸入注浆区域,所述压力传感器用于检测所述注浆区域的压力信号,所述电磁流量传感器用于检测注浆管道的出口的流量信号,所述智能调控终端接收所述压力信号和流量信号,所述压力信号用于反馈控制所述活塞驱动装置。

7.进一步地,还包括用于浆液的储浆箱,所述储浆箱的出口与所述下料通道的入口相连通。

8.进一步地,所述储浆箱为一搅拌箱。

9.进一步地,所述储浆箱的出口通过浆液下料筒与所述下料通道的入口相连通。

10.进一步地,所述浆液下料筒上接有进水管道。

11.进一步地,所述浆液下料筒的截面上设置有注浆下料口开关阀,所述注浆下料口开关阀位于所述进水管道接入处的上方。

12.进一步地,所述活塞驱动装置包括丝杆滑块机构、伺服电机、伺服驱动器,所述伺服驱动器控制所述伺服电机,所述伺服电机驱动所述丝杆滑块机构的丝杆端转动,所述丝杆滑块机构的滑块端驱动所述活塞直线运动。

13.进一步地,所述下料通道具有两个出口,两个出口分别与所述缸腔的两端入口相连通。

14.进一步地,所述排浆通道具有两个入口,两个入口分别与所述缸腔的两端出口相连通。

15.进一步地,每个出口上均设置有一进浆单向阀,每个入口上均设置有一排浆单向阀。根据以上技术方案,本实用新型实施例与现有技术对比,具有以下有益效果:

16.对比已有的注浆泵,现有注浆泵把注浆监控传感器布置在注浆泵的排浆口,实用新型人发现由于注浆管道会对注浆压力、流量等产生影响,因此将监控传感器布置在注浆泵的排浆口不能准确反映注浆数据。本实用新型的压力传感器、流量传感器布置在注浆管道末端,精确监控注浆末端注浆实际数据,通过调节伺服驱动器和伺服电机,智能实现注浆压力和注浆流量联动。

17.注浆管道末端装有的电磁流量传感器和压力传感器,与盾构机操控室内的智能操控终端相连,根据传感器的数据反馈,通过智能操控终端控制伺服驱动器和伺服电机,适时改变伺服电机转速,做到注浆初期注浆区域压力越小注浆泵转速越高,活塞运动频率越快,达到快速注浆的效果。

18.注浆管道末端的压力流感器监测注浆区域隧道间隙的压力,监测压力值会随注浆过程隧道间隙的充盈程度而改变,注浆泵通过注浆管末端的压流传感器与智能调控终端的结合,真正实现注浆过程中的压流联动,在注浆初始隧道孔隙压力较小时,注浆泵加快活塞运动频率,实现快速注浆随监测压力值的增大,智能调控终端减小注浆泵泵送频率,压力传感器达到一定值后即停止注浆泵工作。

19.本实用新型的压力传感器、电磁流量传感器与智能调控终端相连接,可根据现场施工环境配合传感器,针对施工环境适时改变注浆参数。

20.该同步注浆泵先设定同步注浆的最佳注浆压力值,再根据盾尾空隙注浆口的压力大小,实现与注浆泵转速的智能联动,注浆口压力越小注浆泵转速越高,注浆口压力达到最

佳值时,注浆泵即停止输送浆液,真正做到盾构隧道注浆的压流联动,达到智能监控调节的工程目的,确保盾构隧道同步注浆效果达到最佳。

附图说明

21.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

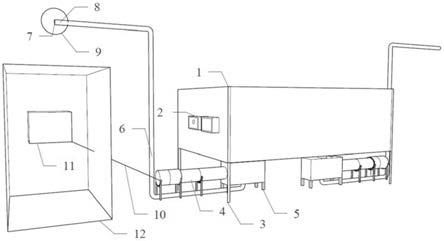

22.图1是根据一示例性实施例示出的一种适用于盾构隧道同步注浆压流联动的智能注浆装置的示意图。

23.图2是根据一示例性实施例示出的注浆泵结构示意图。

24.图3、4、5是根据一示例性实施例示出的活塞不同位置时注浆泵剖面示意图。

25.附图标记说明:储浆箱1、搅拌调控系统2、储浆箱支座3、注浆泵4、注浆泵支座5、注浆管道6、压力传感器7、电磁流量传感器8、注浆区域9、注浆泵连接线10、智能调控终端11、盾构机操纵室12、浆液下料筒13、进水管道14、浆液泵送箱15、浆液输出管道16、活塞杆筒17、丝杆滑块机构18、伺服电机19、伺服驱动器20、注浆下料口开关阀21、下料通道22、左进浆单向阀23、活塞杆24、活塞25、缸腔26、左排浆单向阀27、排浆通道28、右进浆单向阀29、右排浆单向阀30。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进一步描述,应当指出,对于本领域的普通技术人员,基于本实用新型的原理上,作出的若干改进,也将落入本实用新型权利要求的保护范围之内。

27.图1是根据一示例性实施例示出的一种适用于盾构隧道同步注浆压流联动的智能注浆装置的示意图。如图1所示,本实用新型实施例提供一种适用于盾构隧道同步注浆压流联动的智能注浆装置,包括:注浆泵4、下料通道22、缸腔26、排浆通道28、注浆管道6、压力传感器7、电磁流量传感器8、智能调控终端11、进浆单向阀、排浆单向阀,所述注浆泵4包括活塞和活塞驱动装置,浆液从所述下料通道22的入口进入,所述下料通道22的出口与所述缸腔26的入口相连通,所述进浆单向阀设置在所述下料通道22的截面处,所述缸腔26的出口与所述排浆通道的入口相连通,所述排浆单向阀设置在所述排浆通道的截面处,所述活塞滑动设置在所述缸腔26内,所述活塞通过活塞驱动装置驱动,所述排浆通道28的出口与所述注浆管道6的入口相连通,所述注浆管道6的出口伸入注浆区域9,所述压力传感器7用于检测所述注浆区域9的压力信号,所述电磁流量传感器8用于检测注浆管道6的出口的流量信号,所述智能调控终端11接收所述压力信号和流量信号,所述压力信号用于反馈控制所述活塞驱动装置。

28.基于以上结构,智能调控终端11通过注浆泵连接线10连接并控制注浆泵4,智能调控终端11控制位于注浆泵支座5上的注浆泵4,控制注浆工作状态,根据实际隧道工程需要的注浆效率和地质情况设置最佳注浆流量和最佳压力值,注浆泵4通过注浆管道6末端的压流传感器7与智能调控终端11的结合,真正实现注浆过程中的压流联动。在注浆起始,隧道空隙压力较小即压力传感器传输压力值较小时,注浆泵快速达到理想注浆流量,注浆泵加快活塞运动频率,进而加大注浆流量,实现快速注浆,填充管片与隧道开挖截面的环状空

隙,减小地面沉降的目的。随注浆进度压力传感器传输的压力值增大,待监测压力值较大,注浆区域填充将完成时,智能调控终端减小注浆泵泵送频率,防止在注浆区域浆液不易扩散前提下,注浆泵快速注浆,堵塞注浆泵,发生爆管的危险。在注浆压力值达到最佳压力值时,注浆泵立即停止运作,以此防止隧道空隙已填满的情况下,注浆泵依然在泵送浆液,增大爆管的可能性,甚至造成管片错位。本实例中,智能调控终端11可以位于盾构机操纵室12内。

29.本实施例中,还可包括用于浆液的储浆箱1,所述储浆箱1的出口与所述下料通道22的入口相连通,参考图1所示。储浆箱1中的浆液在重力作用下进入下料通道22,进而被注浆泵4泵送至注浆区域9,缩短浆液到注浆泵的通道距离,实现储浆箱内的浆液直接流入注浆泵,充分利用隧道施工空间。

30.本实施例中,所述储浆箱1为一搅拌箱,参考图1所示。所述储浆箱1可以位于储浆箱支座3上,储浆箱1的设计是方便暂时存储待注浆浆液,缩短注浆管道的距离,降低堵管的风险,也可在注浆时临时向浆液中加入其它外掺材料,提高浆液的性能和可泵性。

31.另外,为了便于控制储浆箱内的浆液搅拌速度,储浆箱1外挂的搅拌调控系统2与智能调控终端11相连接,可根据实际注浆浆液的初凝速度和流动度损失速度对智能调控终端进行编程,搅拌调控系统会根据程序适时改变储浆箱中浆液的搅拌速度,调整浆液流动度损失速度,减少浆液堵管的可能性。本实施例中搅拌调控系统2可以采用sinamics v20 6sl3210

‑

5be31

‑

1uv0型号的产品,但不限于此,所述智能调控终端11可以采用西门子可编程控制器6es7214

‑

1bd23

‑

0xb8型号的产品,但不限于此。

32.本实施例中,所述储浆箱1的出口通过浆液下料筒13与所述下料通道22的入口相连通,参考图2所示。储浆箱1的出口与下料通道22中间设置浆液下料筒13,方便在浆液下料筒13内设置注浆下料口开关阀21等开关,控制浆液到注浆泵4的通道开关,方便在注浆中途储浆泵出现问题时,可关闭注浆下料筒的下料通道。

33.本实施例中,所述浆液下料筒13的截面上设置有注浆下料口开关阀21,所述浆液下料筒13上接有进水管道14,所述注浆下料口开关阀21位于所述进水管道14接入处的上方,参考图2所示,在注浆泵泵送浆液完成后或者发生浆液堵管情况时,可关闭储浆箱的浆液下料筒13内的注浆下料口开关阀21,打开进水管道14,通入水代替浆液,冲刷注浆泵,防止残留浆液堵塞注浆泵,也可在注浆过程中堵管的情况下,通水冲刷管道。

34.本实施例中,所述活塞驱动装置包括丝杆滑块机构18、伺服电机19、伺服驱动器20,所述伺服驱动器20控制所述伺服电机19,所述伺服电机19驱动所述丝杆滑块机构18的丝杆端转动,所述丝杆滑块机构18的滑块端驱动所述活塞直线运动,参考图2所示,丝杆滑块机构18的滑块端驱动活塞杆筒17内的活塞连接杆直线运动,丝杆滑块机构实现了电机转动与活塞杆直线运动的转化。通过伺服驱动器20控制伺服电机19转动速度,通过丝杆滑块机构18的丝杆端转动速度影响丝杆滑动速度,继而控制活塞杆筒17内的活塞杆24直线运动速度及频率,为浆液泵送箱15泵送浆液提供不同的泵送动力,泵送浆液以一定的流速和压力进入浆液输出管道16,进而进入注浆管道,泵送浆液至注浆区域9。

35.本实施例中,所述下料通道22具有两个出口,两个出口分别与所述缸腔26的两端入口相连通,每个出口上均设置有一进浆单向阀,即有左进浆单向阀23和右进浆单向阀29。对应的,所述排浆通道具有两个入口,两个入口分别与所述缸腔26的两端出口相连通,每个

入口上均设置有一排浆单向阀,即有左排浆单向阀27和右排浆单向阀30。参考图3所示,浆液泵送箱15包括:下料通道22、缸腔26、排浆通道28,所述左进浆单向阀23和右进浆单向阀29设置在所述下料通道22的截面处,所述缸腔26的出口与所述排浆通道28的入口相连通,所述左排浆单向阀27和右排浆单向阀30设置在所述排浆通道的截面处,所述活塞25滑动设置在所述缸腔26内,所述活塞25连接活塞连接杆24,所述活塞通过活塞驱动装置驱动。图3表示活塞滑动在缸腔最左端位置时的浆液流动状态图。浆液从所述下料通道22的入口进入左进浆单向阀23和右进浆单向阀29处,活塞在活塞连接杆的驱动作用下运动到缸腔最左端处时,右进浆单向阀29和左排浆单向阀27在压力差下打开,浆液自右进浆单向阀29进入缸腔,缸腔内活塞左端的浆液在活塞挤压作用下流经左排浆单向阀27,进入排浆通道28,最终流经浆液输出管道16,进入注浆管道6。缸腔的浆液的入口与出口安装的四个单向阀高效利用了活塞往复运动产生的压力差,在活塞来回穿梭情况下,实现了注浆浆液的吸与排的连续工作。

36.参考图4所示,图4表示活塞滑动在缸腔中间位置时的浆液流动状态图。浆液从所述下料通道22的入口进入左进浆单向阀23和右进浆单向阀29处,活塞在活塞连接杆的驱动作用下自缸腔左端运动到中间位置时,左进浆单向阀23和右排浆单向阀30在压力差下打开,右进浆单向阀29和左排浆单向阀27压力差下闭合,浆液自左进浆单向阀23进入缸腔,缸腔活塞右端的浆液在活塞挤压作用下流经右排浆单向阀30,进入排浆通道28,最终流经浆液输出管道16,进入注浆管道6。

37.参考图5所示,图5表示活塞滑动在缸腔右端位置时的浆液流动状态图。浆液从所述下料通道22的入口进入左进浆单向阀23和右进浆单向阀29处,活塞在活塞连接杆的驱动作用下自缸腔左端运动到中间位置时,左进浆单向阀23和右排浆单向阀30在压力差下打开,右进浆单向阀29和左排浆单向阀27压力差下闭合,浆液自左进浆单向阀23进入缸腔,缸腔活塞右端的浆液在活塞挤压作用下流经右排浆单向阀30,进入排浆通道28。当活塞开始向左端移动时,右进浆单向阀29和左排浆单向阀27在压力差下将打开,浆液将从右进浆单向阀29进入缸腔,缸腔活塞左端的浆液将在活塞挤压作用下流经左排浆单向阀27,进入排浆通道。

38.图3、4、5为活塞运动的往复循环状态,活塞的往复频率与伺服电机的转速相关联,伺服电机的转速越高,活塞的往复频率越大,单位时间内泵送的注浆量越大。所述智能调控终端接收注浆区域处压力传感器传输的隧道间隙压力信号和流量传感器传输的流量信号,所述压力信号和流量信号用于反馈控制所述活塞驱动装置,在注浆初始隧道孔隙压力较小时,智能调控终端控制注浆泵加快活塞运动频率,实现快速注浆,填充管片与隧道开挖截面的环状空隙,减小地面沉降的目的。随隧道间隙的充盈百分比增大,待压力传感器监测压力值较大,注浆区域填充将完成时,智能调控终端减小注浆泵活塞运动频率,防止在注浆区域浆液不易扩散前提下,注浆泵仍在快速注浆,导致浆液在扩散缓慢的前提下堵塞注浆泵,增大注浆管爆管的可能性。

39.综上,基于具体工程应用案例进行说明。

40.本注浆装置采用的储浆箱和注浆泵的装置尺寸,可以根据盾构开挖进度和具体工程地质情况进行灵活调节。储浆箱按照工程实际单次的注浆量进行尺寸调节,注浆泵的泵送效率可通过改变伺服电机和伺服驱动器来调节。本注浆装置可满足单液浆注浆工程应

用。注浆浆液的配合比可灵活改变,实际注浆只需根据具体的注浆流量和注浆压力调节伺服电机和伺服驱动器工作频率。

41.所述的压流联动的注浆装置填充隧道空隙,所述适用于盾构隧道同步注浆压流联动的智能注浆方法,包括以下步骤:

42.步骤(1),准备符合单次注浆量的待注浆浆液,连接注浆泵4的注浆管道6,实现注浆泵4的注浆管道6中的浆液能到深入注浆区域9;

43.步骤(2),智能调控终端11控制注浆泵,控制注浆工作状态,首先根据实际隧道工程需要的注浆效率和地质情况设置最佳注浆流量和最佳压力值,智能调控终端11分别接收压力传感器7和电磁流量传感器8传送的压力信号和流量信号,在注浆起始,注浆泵快速达到所述最佳注浆流量,随注浆进度压力传感器传输的压力值增大,智能调控终端将逐渐减小活塞运动频率,减小注浆流量,在注浆压力值达到所述最佳压力值时,注浆泵立即停止注浆;

44.步骤(3),启动注浆泵4准备注浆,智能调控终端11驱动注浆泵开始工作,注浆泵的活塞驱动装置驱动缸腔26中的活塞开始滑动,通过活塞滑动对空气的挤压,在缸腔的进浆单向阀、排浆单向阀内外两侧产生压力差;

45.步骤(4),注浆浆液在自重作用下通过下料通道22,到达下料通道22与缸腔26相接处,在活塞运动产生的压力差作用下,一侧进浆单向阀将会打开,浆液被吸入缸腔,在活塞的挤压作用下,缸腔内的浆液将通过压力差下打开的排浆单向阀,进入排浆通道28;

46.步骤(5),在活塞驱动装置的连续驱动下,活塞将不断将下料通道的浆液吸排作用下推进排浆通道,最终排浆通道的浆液将以一定压力和流速的形式进入注浆管道6,排入注浆区域9;

47.步骤(6),注浆区域处的注浆管道末端的压力传感器7和电磁流量传感器8将持续反馈压力信号和流量信号至智能调控终端,调控注浆泵的活塞滑动速度和频率。

48.步骤(7),待压力传感器传输的压力达到设定的压力值时,注浆泵将停止工作。注浆工作完成之后,可关闭注浆下料开关阀21,断开注浆管道6与浆液输出管道16的连接,重新启动注浆泵4,打开进水管道14,使水代替浆液进入下料通道22,冲刷注浆泵内部通道残留浆液。

49.以上所述仅为本专利的优选实施例,并非限制本专利的范围。

50.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1