一种智能可释放示踪剂产液剖面测试实验装置及方法

1.本申请涉及油气田开发技术领域,特别涉及一种智能可释放示踪剂产液剖面测试实验装置及方法。

背景技术:

2.随着石油科技的不断发展,水平井已经成为油气田开采的主要方式,然而,由于储层物性、生产压差和“跟趾”效应,水平井在生产过程中各个位置的产液贡献存在一定的差异。如何准确的获取产液剖面已经成为水平井技术的重要研究方向。目前常用的水平井产液剖面监测方法主要是生产测井工具和光纤测试技术。前者经过多年的技术开发,已经成为了产液剖面测试的主要技术,但是其高昂的测试费用以及复杂的测试流程,并不能适用于多数水平井。后者是近几年发展的全新技术,基于光纤测温技术,通过反演获取储层与生产信息,而这项技术对光纤测试精度和后期解释算法要求较高,测试误差较大。近年来,智能可释放示踪剂技术的研发为水平井产液剖面测试提供了新方法,该技术基于分段完井技术,将不同类型智能可释放示踪剂安装在各段生产管柱外侧,生产时与流体接触后释放并标记流体,再通过流体中示踪剂浓度分布解释出各段的产液贡献。该项技术成本低、时效性长、适用面广并且不影响水平井正常生产,已经在很多油田进行了现场应用。然而,目前智能缓释示踪剂产液剖面测试技术的研究仍处于起步阶段,示踪剂产出特征、解释方法及物理模型验证仍需进一步深入研究,尤其是缺少室内物理模拟实验对其解释原理与解释结果的验证和智能可释放示踪剂自身释放性能的评价。

3.本发明针对现有技术的不足,提供了一种智能可释放示踪剂产液剖面测试实验装置及方法,该实验装置可以至少用于智能可释放示踪剂释放过程和流动过程的水平井仿真物理模拟,该方法至少可以用于智能可释放示踪剂水平井产液剖面测试。

技术实现要素:

4.本发明针对智能可释放示踪剂产液剖面技术现存在的不足,提供一种智能可释放示踪剂产液剖面测试实验装置及方法。该装置可以有效的模拟智能可释放示踪剂在水平井下的释放和标记流体的流动过程,根据每一次实验需求对不同位置设定不同的流量,流体经过浸泡标记后返排,通过样品采集模块对连续时间下示踪剂浓度进行检测,得到每种智能可释放示踪剂的返排浓度分布,可以准确的模拟水平井生产过程以及智能可释放示踪剂的工作流程;实验装置中各模块均可拆卸,实验完毕后便于清理。

5.智能可释放示踪剂产液剖面测试实验装置各部件组成特征在于,包括:

6.供液模块,包括高排量变频柱塞泵、储液罐和流量控制阀;所述高排量变频柱塞泵用于实验装置供液;所述储液罐用于储存实验流体;所述流量控制阀用于设定每段流量,可实现定流量注入。

7.环空管模块,包括有机玻璃环空管、进液接口、封隔挡板和环空管底座;所述封隔挡板通过螺丝固定在玻璃钢环空管内部,可拆卸;所述进液接口与供液系统相连接;所述环

空管底座安装于环空管底部,由螺丝与环空管固定,用于搭载整个模块。

8.智能可释放示踪剂工作模块,包括智能可释放示踪剂、基管、智能可释放示踪剂安装槽和流体进液口;所述基管安装在有机玻璃环空管内;所述流体进液口安装在基管管外且可根据实验需求更换尺寸。所述智能可释放示踪剂安装在基管外侧专用槽内且可根据实验需求增加和减少。

9.中心管模块,包括中心管、单流环、流嘴和管线接口;所述中心管安装在基管内部;所述流嘴安装在中心管管外,是流体流入唯一通道。

10.样品采集模块,包括阀门和集液灌;所述阀门安装在环空管出口端。

11.温控模块,包括可调节恒温加热套;所述可调节恒温加热套包裹在环空管外。

12.所述智能可释放示踪剂产液剖面测试实验装置特征在于,包括:

13.供液模块中高排量变频柱塞泵进液端用管线与储液罐连接,出液端用管线与流量控制阀相连接,流量控制阀用管线与环空管模块进液接口连接,智能可释放示踪剂工作模块安装在环空管模块内,通过封隔挡板形成独立模拟生产段,中心管模块安装在基管内部,基管与中心管内部形成环空流通腔室,中心管出液端与样品采集模块相连接,形成完整的流动系统,环空管模块、智能可释放示踪剂工作模块和中心管模块在可调节恒温加热套内,可实现工况温度模拟。

14.所述智能可释放示踪剂产液剖面实验方法其特征在于,包括:

15.步骤1),向储液罐中加入实验流体;

16.步骤2),打开温控模块,设置可调节恒温加热套的工作温度;

17.步骤3),关闭样品采集模块中的阀门,使环空管内呈密闭状态;

18.步骤4),打开供液模块中的流量控制阀1、流量控制阀2、流量控制阀3,分别设置每个流量控制阀的工作流量;

19.步骤5),打开供液模块中的高排量变频柱塞泵,向环空管内注液直至实验流体完全充满所有管内体积后关闭;

20.步骤6),关闭高排量变频柱塞泵后静置24小时,实验装置保持步骤1)~3)状态,智能可释放示踪剂与实验流体充分接触,释放示踪剂团;

21.步骤7),打开样品采集模块阀门,打开高排量变频柱塞泵,在样品采集模块储液罐附近连续取样,取样频率30秒/次;

22.步骤8),检测样品中智能可释放示踪剂的有效化学成分及物质浓度,得到浓度分布剖面;

23.所述实验流体根据实验用智能可释放示踪剂的溶解性选取。

24.所述智能可释放示踪剂产液剖面解释方法其特征在于,包括:

25.步骤1),建立示踪剂浓度分布曲线,样品采集时间为横坐标、示踪剂浓度为纵坐标轴;

26.步骤2),将示踪剂浓度分布曲线进行归一化处理;

27.步骤3),计算各个产液层段中心管管内体积差值,获取各段示踪剂峰值到达井口的时间:

28.利用示踪剂浓度分布归一化处理曲线,结合单相流理论,采用参数拟合的方法进行反演,计算井筒中各产业层段的流量分布;

29.在装置关闭过程中,示踪剂的持续释放会导致示踪剂分子在附近的流体中积累,形成示踪剂团,环空管内的示踪剂浓度将明显高于生产流程连续带走示踪剂时相同位置的示踪剂浓度。因此,环空中的示踪剂浓度将以聚集为主,且沿垂直方向呈均匀分布。

30.重新开启实验装置后,通过基管上流体进液口的示踪剂团的浓度取决于该段的生产流量,高流量比低流量更快的冲洗出示踪剂团。假设环空进液口的流量与基管进液口流量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:

31.式中:q

i

—第i段产液流量,m3/s;q

t

—总产液流量,m3/s;v1—第1段示踪剂安装点到井口的井筒体积,m3;v

i

(i=2,3,4

…

n)—第i段到第i

‑

1段之间的井筒体积,m3;v—井筒总体积,m3;t

i

、t

i

‑1—第i段、第i

‑

1段示踪物质浓度峰值流至井口时间,s。

32.所述产液剖面解释方法在于,将实验得出的示踪剂浓度归一化分布曲线中获取示踪剂峰值到达井口的时间,并结合单相流理论,可得到各段产液贡献比,再将拟合结果与实验步骤3)中流量控制阀的实验参数对比,验证解释结果的准确性。

33.本发明具有如下效益效果:

34.本发明的一种智能可释放示踪剂产液剖面测实验装置及方法,可以有效的模拟智能可释放示踪剂在水平井下的释放和流动过程,根据每一次实验需求对不同位置设定不同的流量,示踪剂经过流体浸泡后释放标记物,重新开泵后返排,通过样品采集模块对连续时间下示踪剂浓度进行检测,得到每种智能可释放示踪剂的返排浓度分布,可以准确的模拟水平井生产过程以及智能可释放示踪剂的工作过程;实验装置设置了温控模块,更加模拟仿真水平井的生产过程和井下工况;实验装置可拆卸,实验完毕后便于清理;本发明的一种智能可释放示踪剂产液剖面解释方法,该方法基于示踪剂对流

‑

扩散理论,考虑示踪剂浓度峰值到达时间与流体流量的关系,得出基于示踪剂浓度分布的到达时间模型,运用参数拟合的方法,求取各段产液贡献,可用于智能可释放产液剖面解释;综上,本发明实验装置的结构简单,易于操作,适用方便,能够满足智能可释放示踪剂测水平井产液剖面物理模拟实验相关要求;产液剖面解释方法科学合理,便于计算,可以准确的计算水平井各段产液贡献。

附图说明

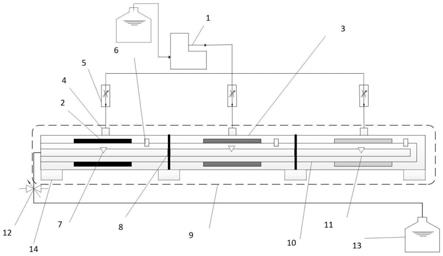

35.图1是本发明完整装置主视示意图。

36.图2是本发明智能可释放示踪剂工作模块俯视示意图。

37.图3是本发明中心管工作模块俯视示意图。

38.图4是本发明环空管工作模块左视示意图。

39.以上附图各标记说明:

40.1、高排量变频柱塞泵;2智能可释放示踪剂;3、有机玻璃环空管;4、环空管进液接头;5、流量控制阀;6、供液储液罐;7、中心管流嘴;8、封隔挡板;9、可调节恒温加热套;10、基管;11、中心管;12、阀门;13、采集储液罐;14、装置底座。

具体实施方式

41.下面结合实施例和说明书附图对本发明做详细的说明,需在此说明的是本实施例仅是本发明针对具体情况的一个实施方法,并非对本发明作任何限制,凡是根据本发明技术实质进行的任何简单修改、变更以及其他变化,均在本发明的保护范围内。

42.实施例1、

43.如图1所示,本实施例的智能可释放示踪剂水平井产液剖面测试装置,包括供液模块、环空管模块、智能可释放示踪剂工作模块、中心管模块、样品采集模块和温控模块;

44.供液模块,包括储液罐、流量控制阀1、流量控制阀2、流量控制阀3、高排量变频柱塞泵;

45.环空管模块,包括有机玻璃环空管、进液接口、封隔挡板1和封隔挡板2;所述封隔挡板通过螺丝固定在玻璃钢环空管内部,可拆卸;所述进液接口与供液系统相连接。

46.智能可释放示踪剂工作模块,包括智能可释放示踪剂1、智能可释放示踪剂2、智能可释放示踪剂3、基管、智能可释放示踪剂安装槽和流体进液口;所述基管安装在有机玻璃环空管内;所述流体进液口安装在基管管外且可根据实验需求更换尺寸。所述智能可释放示踪剂安装在基管外侧专用槽内且可根据实验需求增加和减少。

47.中心管模块,包括中心管、单流环、流嘴和管线接口;所述中心管安装在基管内部;所述单流阀安装在中心管管外,是流体唯一进液通道。样品采集模块,包括阀门和集液灌;所述阀门安装在环空管出口端。

48.温控模块,包括可调节恒温加热套;所述可调节恒温加热套包裹在环空管外。

49.供液模块中高排量变频柱塞泵进液端用管线与储液罐连接,出液端用管线与流量控制阀相连接,流量控制阀用管线与环空管模块进液接口连接,智能可释放示踪剂工作模块安装在环空管模块内,通过封隔挡板形成独立模拟生产段,中心管模块安装在基管内部,基管与中心管内部形成环空流通腔室,中心管出液端与样品采集模块相连接,形成完整的流动系统,环空管模块、智能可释放示踪剂工作模块和中心管模块在可调节恒温加热套内,可实现温度模拟。

50.实施例2、

51.利用上述模拟实验装置在水平井多井段监测一种单相流体从不同层段流入时井筒生产剖面的监测模拟实验方法及解释方法,包括步骤如下:以图1所示的本发明所设计模拟实验装置模拟3个流体流入井段为例,但本发明并

不限于模拟3个流体流入井段。

52.所述智能可释放示踪剂产液剖面测试实验方法其特征在于,包括:

53.步骤1),向储液罐中加入实验流体;

54.步骤2),打开温控模块,设置可调节恒温加热套的工作温度;

55.步骤3),关闭样品采集模块中的阀门,使环空管内呈密闭状态;

56.步骤4,打开供液模块中的流量控制阀1、流量控制阀2、流量控制阀3,分别设置每个流量控制阀的工作流量;

57.步骤5),打开供液模块中的高排量变频柱塞泵,向环空管内注液直至实验流体完全充满所有管内体积后关闭;

58.步骤6),关闭高排量变频柱塞泵后静置24小时,实验装置保持步骤1)~3)状态,智能可释放示踪剂与实验流体充分接触,释放示踪剂团;

59.步骤7),打开样品采集模块阀门,打开高排量变频柱塞泵,在样品采集模块储液罐附近连续取样,取样频率30秒/次;

60.步骤8),检测样品中智能可释放示踪剂的有效化学成分及物质浓度,得到浓度分布剖面;所述智能可释放示踪剂产液剖面解释方法其特征在于,包括:

61.步骤1),建立示踪剂浓度分布曲线,样品采集时间为横坐标、示踪剂浓度为纵坐标轴;

62.步骤2),将示踪剂浓度分布曲线进行归一化处理;

63.步骤3),计算各个产液层段中心管管内体积差值,获取各段示踪剂峰值到达井口的时间:

64.利用示踪剂浓度分布归一化处理曲线,结合单相流理论,采用参数拟合的方法进行反演,计算井筒中各产业层段的流量分布;

65.在装置关闭过程中,示踪剂的持续释放会导致示踪剂分子在附近的流体中积累,形成示踪剂团,环空管内的示踪剂浓度将明显高于生产流程连续带走示踪剂时相同位置的示踪剂浓度。因此,环空中的示踪剂浓度将以聚集为主,且沿孔隙方向呈均匀分布。

66.重新开启实验装置后,通过基管上流体进液口的示踪剂团的浓度取决于该段的生产流量,高流量比低流量更快的冲洗出示踪剂团。假设环空进液口的流量与基管进液口流量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:

67.式中:q

i

—第i段产液流量,m3/s;q

t

—总产液流量,m3/s;v1—第1段示踪剂安装点到井口的井筒体积,m3;v

i

(i=2,3,4

…

n)—第i段到第i

‑

1段之间的井筒体积,m3;v—井筒总体积,m3;t

i

、t

i

‑1—第i段、第i

‑

1段示踪物质浓度峰值流至井口时间,s。

68.所述产液剖面解释方法在于,将实验得出的示踪剂浓度归一化分布曲线中获取示踪剂峰值到达井口的时间,并结合单相流理论,可得到各段产液贡献比,再将拟合结果与实验步骤3)中流量控制阀的实验参数对比,验证解释结果的准确性。

69.实施例3、

70.利用上述模拟实验装置在水平井多井段监测一种油水混合流体从不同层段流入时井筒生产剖面的监测模拟实验方法及解释方法,包括步骤如下:以图1所示的本发明所设计模拟实验装置模拟3个流体流入井段为例,但本发明并不限于模拟3个流体流入井段

71.所述智能可释放示踪剂产液剖面测试实验方法其特征在于,包括:

72.步骤1),向储液罐中加入实验流体;

73.步骤2),打开温控模块,设置可调节恒温加热套的工作温度;

74.步骤3),关闭样品采集模块中的阀门,使环空管内呈密闭状态;

75.步骤4,打开供液模块中的流量控制阀1、流量控制阀2、流量控制阀3,分别设置每个流量控制阀的工作流量。

76.步骤5),打开供液模块中的高排量变频柱塞泵,向环空管内注液直至实验流体完全充满所有管内体积后关闭。

77.步骤6),关闭高排量变频柱塞泵后静置24小时,实验装置保持步骤1)~3)状态,智能可释放示踪剂与实验流体充分接触,释放示踪剂团。

78.步骤7),打开样品采集模块阀门,打开高排量变频柱塞泵,在样品采集模块储液罐附近连续取样,取样频率30秒/次。

79.步骤8),检测样品中智能可释放示踪剂的有效化学成分及物质浓度,得到浓度分布剖面。所述智能可释放示踪剂产液剖面解释方法其特征在于,包括:

80.步骤1),建立示踪剂浓度分布曲线,样品采集时间为横坐标、示踪剂浓度为纵坐标轴;

81.步骤2),将示踪剂浓度分布曲线进行归一化处理;

82.步骤3),计算各个产液层段中心管管内体积差值,获取各段示踪剂峰值到达井口的时间:

83.利用示踪剂浓度分布归一化处理曲线,结合单相流理论,采用参数拟合的方法进行反演,计算井筒中各产业层段的流量分布;

84.在装置关闭过程中,示踪剂的持续释放会导致示踪剂分子在附近的流体中积累,形成示踪剂团,环空管内的示踪剂浓度将明显高于生产流程连续带走示踪剂时相同位置的示踪剂浓度。因此,环空中的示踪剂浓度将以聚集为主,且沿孔隙方向呈均匀分布。

85.重新开启实验装置后,通过基管上流体进液口的示踪剂团的浓度取决于该段的生产流量,高流量比低流量更快的冲洗出示踪剂团。假设环空进液口的流量与基管进液口流量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:量成比例,环空中的流体与释放的示踪剂浓度均匀混合,则可得到产液剖面解释模型:

86.式中:q

i

—第i段产液流量,m3/s;q

t

—总产液流量,m3/s;v1—第1段示踪剂安装点到井口的井筒体积,m3;v

i

(i=2,3,4

…

n)—第i段到第i

‑

1段之间的井筒体积,m3;v—井筒总体积,m3;t

i

、t

i

‑1—第i段、第i

‑

1段示踪物质浓度峰值流至井口时间,s。

87.所述产液剖面解释方法在于,将实验得出的示踪剂浓度归一化分布曲线中获取示踪剂峰值到达井口的时间,并结合单相流理论,可得到各段产液贡献比,再将拟合结果与实验步骤3)中流量控制阀的实验参数对比,验证解释结果的准确性。本发明利用所述监测模拟实验装置并不限于水平井筒,依然适用于直井、多分支井和斜井等各种生产井的模拟,监测方法如实施例2

‑

3对应所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1