一种多层地下空间开挖支护的施工方法与流程

1.本发明属于多层地下空间开挖支护技术领域,尤其涉及一种多层地下空间开挖支护的施工方法。

背景技术:

2.近年来,地下空间的开发和利用越来越受到人们的重视,伴随施工环境越来越复杂,施工难度也越来越大。目前,进行多层地下空间开挖时,通常在地面上进行第一层开挖,开挖完成后进行加固处理。在第一层加固完成后,依次进行第二层、第三层、第四层等逐层开挖和加固。然而,对于实验厅开挖要求高,传统的通过逐层开挖和加固处理,存在施工空间狭小、施工不便、出土困难且施工效率低、安全性差等缺点。

技术实现要素:

3.本发明提供一种多层地下空间开挖支护的施工方法,旨在解决上述的技术问题。

4.本发明是这样实现的,一种多层地下空间开挖支护的施工方法,所述方法包括步骤:

5.s1、对实验厅一层支护施工由上至下进行,随分层分块开挖顺序逐层施工;

6.s2、通过对实验厅二层ⅱ1区开挖,同时进行二层中间ⅱ3区开挖;

7.s3、通过对所述实验厅二层ⅱ1区进行支护;

8.s4、通过对所述实验厅二层的中间斜坡道开挖;

9.s5、通过对所述实验厅二层两侧的ⅱ2区进支护;

10.s6、对所述实验厅一层排水廊道,经过液闪灌装间后,对实验厅四层导洞开挖及支护ⅳ1区;

11.s7、将实验厅三层ⅲ1区进行贯通;

12.s8、对所述贯通的ⅲ1进行支护;

13.s9、通过分层分段开挖斜坡道,ⅲ2区、ⅳ2区开挖。

14.更进一步地,所述步骤s1具体包括:

15.通过向所述实验厅一层中导洞超前注浆;

16.待所述导洞超前注浆完成后,通过对所述实验厅一层中导洞进行开挖支护;

17.通过对所述实验厅一层左侧扩挖,扩挖完成后并对左侧进行支护处理;

18.通过对所述实验厅一层右侧扩挖,扩挖完成后并对右侧进行支护处理;

19.对所述实验厅一层进行锚索处理;

20.对所述实验厅一层进行拉槽处理。

21.更进一步地,所述步骤s2具体包括:

22.通过对所述ⅱ1去采用光面爆破,手风钻钻孔,钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道;

23.通过对所述ⅱ3区开挖采用手风钻钻孔,水平孔爆破,使用3m3装载机装渣,10t自

卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道,预留部分石渣,暂不出渣,通过石渣平台进行所述ⅱ1区支护施工,开挖过程中逐步将预留部分石渣运出洞外。

24.更进一步地,所述步骤s5具体包括:

25.在所述ⅱ1区支护完成后,继续开挖斜坡道至高程

‑

420.5,然后开挖支护所述ⅱ2区,通过对所述ⅱ2去采用光面爆破,手风钻钻孔,钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道。

26.更进一步地,所述步骤s7具体包括:

27.当所述二层区全部开挖且四层底部导洞开挖支护完成后,开挖所述ⅲ1区,将所述ⅲ1区与所述ⅳ1区贯通,暂不出渣。

28.更进一步地,所述步骤s8具体包括:

29.通过石渣和脚手架平台支护所述ⅲ1区边墙,并将所述ⅲ2区直边墙修成1:1斜坡。

30.更进一步地,在所述步骤s8之后,还包括步骤:

31.通过同时进行剩余部分开挖,所述剩余部分包括斜坡道,ⅳ1区,ⅳ2区;开挖分块图,通过四层导洞出渣;

32.采用351钻钻机钻孔,梯段爆破,利用爆破石渣使用反铲从所述四层导洞至爆破工作面修临时便道,反铲进入爆破工作面后向下翻渣、扒底,在所述四层导洞内使用装载机和自卸车出渣至竖井底部和斜井底部,所述斜井和所述竖井同时进行出渣处理。

33.更进一步地,所述步骤s9具体包括:

34.通过在所述四层导洞在1层开挖支护过程中,同时进行采用光面爆破,手风钻钻孔,采用3m3装载机配合0.8m3反铲装10t自卸车出渣,将自制钻爆台车作为施工平台。

35.更进一步地,所述方法还包括步骤:

36.通过在所述实验厅四层ⅳ1区先进行中间导洞施工,实现斜井平段与竖井平段贯通;

37.然后分为两个工作面开挖,开挖期间永久边墙进行8cm初喷;

38.其他部位进行临时支护,待开挖全部完成后,进行锚杆施工,最后进行挂网和复喷混凝土施工。

39.更进一步地,所述方法还包括步骤:

40.通过将所述实验厅二层ⅱ1、ⅱ2区支护施工在空间上分为2个工作面,开挖完成后,依次进行2个工作面8cm初喷混凝土施工;

41.初喷完成后其中左侧工作面进行6m砂浆锚杆和9m张拉锚杆施工,同时右侧工作面进行锚索施工;

42.待左侧锚杆施工全部完成后,开始进行右侧锚杆施工,不管右侧锚索施工是否完成,锚索施工队伍移至左侧,开始左侧锚索施工;

43.所述左侧锚索施工完成后,将右侧剩余锚索施工完成后,挂网复喷。

44.本发明所达到的有益效果,通过对实验厅一层支护施工由上至下进行,随分层分块开挖顺序逐层施工;通过对实验厅二层ⅱ1区开挖,同时进行二层中间ⅱ3区开挖;通过对所述实验厅二层ⅱ1区进行支护;通过对所述实验厅二层的中间斜坡道开挖;通过对所述实验厅二层两侧的ⅱ2区进支护;对所述实验厅一层排水廊道,经过液闪灌装间后,对实验厅四层导洞开挖及支护ⅳ1区;将实验厅三层ⅲ1区进行贯通;对所述贯通的ⅲ1进行支护;通

过分层分段开挖斜坡道,ⅲ2区、ⅳ2区开挖。本发明能够提高多层实验厅开挖支护的效率以及安全性,节约成本,适用范围广。

附图说明

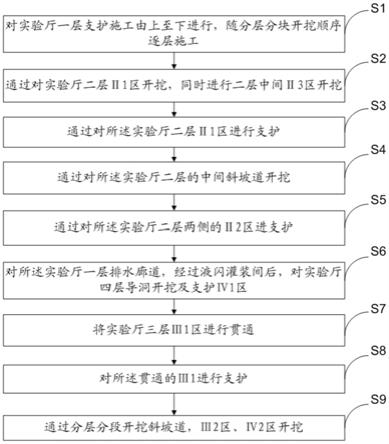

45.图1是本发明提供的一种多层地下空间开挖支护的施工方法的流程图;

46.图2是本发明提供的实验厅三层分区的结构示意图;

47.图3是本发明提供的实验厅三层分区的支护示意图;

48.图4是本发明提供的实验厅三层分区的支护示意图;

49.图5是本发明提供的实验厅斜坡道及剩余部分开挖分块图;

50.图6是本发明提供的实验厅四层分区示意图。

具体实施方式

51.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

52.本发明实施例通过对实验厅一层支护施工由上至下进行,随分层分块开挖顺序逐层施工;通过对实验厅二层ⅱ1区开挖,同时进行二层中间ⅱ3区开挖;通过对所述实验厅二层ⅱ1区进行支护;通过对所述实验厅二层的中间斜坡道开挖;通过对所述实验厅二层两侧的ⅱ2区进支护;对所述实验厅一层排水廊道,经过液闪灌装间后,对实验厅四层导洞开挖及支护ⅳ1区;将实验厅三层ⅲ1区进行贯通;对所述贯通的ⅲ1进行支护;通过分层分段开挖斜坡道,ⅲ2区、ⅳ2区开挖。本发明能够提高多层实验厅开挖支护的效率以及安全性,节约成本,适用范围广。

53.实施例一

54.如图1

‑

6所示,图1是本发明提供的一种多层地下空间开挖支护的施工方法的流程图;图2是本发明提供的实验厅三层分区的结构示意图;图3是本发明提供的实验厅三层分区的支护示意图;图4是本发明提供的实验厅三层分区的支护示意图;图5是本发明提供的实验厅斜坡道及剩余部分开挖分块图;图6是本发明提供的实验厅四层分区示意图。本发明提供了一种多层地下空间开挖支护的施工方法,所述方法包括步骤:

55.s1、对实验厅一层支护施工由上至下进行,随分层分块开挖顺序逐层施工。

56.具体的,一层施工先进行中导洞施工,中导洞采用先探水注浆再开挖的施工方式,中导洞开挖宽9m*高8.2m,锚喷支护施工随中导洞开挖施工及时进行。中导洞开挖采用手风钻钻孔,光面爆破,自制钻爆台车作为施工平台,出渣采用装载机装自卸车运至竖井底部,通过竖井提升系统提升至洞外。

57.中导洞开挖支护完成后,先进行两侧扩挖和支护施工,再进行一层底部拉槽施工。

58.拉槽段开挖采用cm351钻机钻孔,梯段爆破,两侧扩挖采用手风钻钻孔,光面爆破,自制钻爆台车作为施工平台,拉槽段和扩挖段出渣方式与中导洞相同。

59.先进行中导洞左侧扩挖,再进行右侧扩挖,利用右侧扩挖钻孔、出渣等非爆破时段同时进行左侧扩挖段锚网喷支护施工,随右侧扩挖及时进行右侧锚网喷支护施工。锚杆施工采用升降平台作为施工平台,锚杆孔使用潜孔钻钻孔,先插锚杆后注浆的施工方式。喷混

凝土施工采用湿喷法,采用喷浆机械手喷混凝土,小型湿喷机配合。

60.锚索施工在右侧锚喷支护期间开始施工。锚索施工采用锚索钻机钻孔,升降平台作为施工平台,机械安装锚索,人工配合。

61.s2、通过对实验厅二层ⅱ1区开挖,同时进行二层中间ⅱ3区开挖。

62.其中,在对二层ⅱ1区和ⅱ3区开挖过程中,通过在中导洞开挖两侧,利用光面爆破进行开挖。

63.s3、通过对所述实验厅二层ⅱ1区进行支护;使得二层ⅱ1区的支护效果好,同时,便于开挖下一层,避免发生泥土倒塌等,安全性高。

64.s4、通过对所述实验厅二层的中间斜坡道开挖;

65.s5、通过对所述实验厅二层两侧的ⅱ2区进支护;

66.s6、对所述实验厅一层排水廊道,经过液闪灌装间后,对实验厅四层导洞开挖及支护ⅳ1区。

67.具体的,通过对实验厅一层设置有排水廊道,便于经过液闪灌装后,方便对实验厅四层导洞进行开挖和支护ⅳ1区,开挖效率高,支护效果好。

68.s7、将实验厅三层ⅲ1区进行贯通。

69.具体的,通过对实验厅二层进行开挖完成后,通过将实验厅三层ⅲ1进行开挖贯通,使得实验厅二层和实验厅四层之间起到导通的效果。

70.s8、对所述贯通的ⅲ1进行支护;

71.s9、通过分层分段开挖斜坡道,ⅲ2区、ⅳ2区开挖。

72.具体实施时,本发明实施例通过对实验厅一层支护施工由上至下进行,随分层分块开挖顺序逐层施工;通过对实验厅二层ⅱ1区开挖,同时进行二层中间ⅱ3区开挖;通过对所述实验厅二层ⅱ1区进行支护;通过对所述实验厅二层的中间斜坡道开挖;通过对所述实验厅二层两侧的ⅱ2区进支护;对所述实验厅一层排水廊道,经过液闪灌装间后,对实验厅四层导洞开挖及支护ⅳ1区;将实验厅三层ⅲ1区进行贯通;对所述贯通的ⅲ1进行支护;通过分层分段开挖斜坡道,ⅲ2区、ⅳ2区开挖。本发明能够提高多层实验厅开挖支护的效率以及安全性,节约成本,适用范围广。

73.实施例二

74.作为本发明实施例一的进一步改进,在本实施例中,所述步骤s1具体包括:

75.通过向所述实验厅一层中导洞超前注浆;

76.待所述导洞超前注浆完成后,通过对所述实验厅一层中导洞进行开挖支护;

77.通过对所述实验厅一层左侧扩挖,扩挖完成后并对左侧进行支护处理;

78.通过对所述实验厅一层右侧扩挖,扩挖完成后并对右侧进行支护处理;

79.对所述实验厅一层进行锚索处理;

80.对所述实验厅一层进行拉槽处理。

81.其中,上述的一层施工先进行中导洞施工,中导洞采用先探水注浆再开挖的施工方式,中导洞开挖宽9m*高8.2m,锚喷支护施工随中导洞开挖施工及时进行。中导洞开挖采用手风钻钻孔,光面爆破,自制钻爆台车作为施工平台,出渣采用装载机装自卸车运至竖井底部,通过竖井提升系统提升至洞外。

82.中导洞开挖支护完成后,先进行两侧扩挖和支护施工,再进行一层底部拉槽施工。

83.拉槽段开挖采用cm351钻机钻孔,梯段爆破,两侧扩挖采用手风钻钻孔,光面爆破,自制钻爆台车作为施工平台,拉槽段和扩挖段出渣方式与中导洞相同。

84.先进行中导洞左侧扩挖,再进行右侧扩挖,利用右侧扩挖钻孔、出渣等非爆破时段同时进行左侧扩挖段锚网喷支护施工,随右侧扩挖及时进行右侧锚网喷支护施工。锚杆施工采用升降平台作为施工平台,锚杆孔使用潜孔钻钻孔,先插锚杆后注浆的施工方式。喷混凝土施工采用湿喷法,采用喷浆机械手喷混凝土,小型湿喷机配合。

85.锚索施工在右侧锚喷支护期间开始施工。锚索施工采用锚索钻机钻孔,升降平台作为施工平台,机械安装锚索,人工配合。

86.实施例三

87.作为本发明实施例一的进一步改进,在本实施例中,所述步骤s2具体包括:

88.通过对所述ⅱ1去采用光面爆破,手风钻钻孔,钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道;

89.通过对所述ⅱ3区开挖采用手风钻钻孔,水平孔爆破,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道,预留部分石渣,暂不出渣,通过石渣平台进行所述ⅱ1区支护施工,开挖过程中逐步将预留部分石渣运出洞外。

90.其中,上述的光面爆破具体工艺流程如下:

91.a.测量放线:在斜井竖井贯通后,对斜井、竖井控制点复测,控制测量采用全站仪做导线控制网,施工测量采用全站仪测量放线。

92.b.钻孔作业:选派熟练的钻孔操作手,按照设计图纸的规定进行钻孔作业。各钻工分区、分部定位施钻。在每循环进行炮孔钻孔前,使用手风钻,先钻5个短探孔,孔深5m。短探孔开孔1m孔径42mm,先安装42mm孔口管,采用水泥+水玻璃固定,再使用30mm钻头继续钻进。如短探孔出现涌水,则先进行注浆处理。

93.c.装药爆破:炮工按钻爆设计参数认真进行作业,炸药选用2#岩石乳化炸药。装药完成后,联结爆破网络,撤退工作设备、材料至安全区域后进行引爆。

94.d.通风散烟:爆破后启动通风机压入通风,爆破碴堆进行洒水除尘。

95.e.安全处理、清底:爆破后由安全员检查掌子面及顶拱安全,出碴后再次进行安全检查及支护,为下一循环钻孔作业做好准备。

96.f.出渣:洞内水平运输平均运距1.0km,采用1m3反铲、3m3装载机装10t自卸车运至到竖井底部渣场,2m3装载机和0.8m3反铲配合装渣入箕斗,提到竖井井口渣场;洞外运输运距2.5km,由3m3装渣机装10t自卸汽车运至渣场;

97.具体的,通过对所述ⅱ1去采用光面爆破,手风钻钻孔,钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道;通过对所述ⅱ3区开挖采用手风钻钻孔,水平孔爆破,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道,预留部分石渣,暂不出渣,通过石渣平台进行所述ⅱ1区支护施工,开挖过程中逐步将预留部分石渣运出洞外。从而使得实验厅二层ⅱ1区、ⅱ3区的开挖效率更高,安全性更好,使用方便。

98.在本实施例中,所述步骤s5具体包括:在所述ⅱ1区支护完成后,继续开挖斜坡道至高程

‑

420.5,然后开挖支护所述ⅱ2区,通过对所述ⅱ2去采用光面爆破,手风钻钻孔,钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为

交通通道。

99.具体的,通过在所述ⅱ1区支护完成后,继续开挖斜坡道至高程

‑

420.5,然后开挖支护所述ⅱ2区,通过对所述ⅱ2去采用光面爆破,利用手风钻钻孔,将钻爆平台施工,使用3m3装载机装渣,10t自卸车运至竖井底部,0.8m3反铲清底,将斜坡道作为交通通道。从而使得实验厅二层ⅱ2区的开挖效率更高,安全性更好,使用方便。

100.在本实施例中,所述步骤s7具体包括:当所述二层区全部开挖且四层底部导洞开挖支护完成后,开挖所述ⅲ1区,将所述ⅲ1区与所述ⅳ1区贯通,暂不出渣。

101.在本实施例中,所述步骤s8具体包括:通过石渣和脚手架平台支护所述ⅲ1区边墙,并将所述ⅲ2区直边墙修成1:1斜坡。

102.在本实施例中,在所述步骤s8之后,还包括步骤:

103.通过同时进行剩余部分开挖,所述剩余部分包括斜坡道,ⅳ1区,ⅳ2区;开挖分块图,通过四层导洞出渣;

104.采用351钻钻机钻孔,梯段爆破,利用爆破石渣使用反铲从所述四层导洞至爆破工作面修临时便道,反铲进入爆破工作面后向下翻渣、扒底,在所述四层导洞内使用装载机和自卸车出渣至竖井底部和斜井底部,所述斜井和所述竖井同时进行出渣处理。

105.在本实施例中,所述步骤s9具体包括:通过在所述四层导洞在1层开挖支护过程中,同时进行采用光面爆破,手风钻钻孔,采用3m3装载机配合0.8m3反铲装10t自卸车出渣,将自制钻爆台车作为施工平台。

106.在本实施例中,所述方法还包括步骤:

107.通过在所述实验厅四层ⅳ1区先进行中间导洞施工,实现斜井平段与竖井平段贯通;

108.然后分为两个工作面开挖,开挖期间永久边墙进行8cm初喷;

109.其他部位进行临时支护,待开挖全部完成后,进行锚杆施工,最后进行挂网和复喷混凝土施工。

110.其中,实验厅砂浆锚杆长6m分布在实验厅顶拱、端墙及边墙;实验厅顶拱锚杆采用“先插锚后注浆”的施工工艺;水平锚杆采用“先注浆后插锚”的施工工艺。水平锚杆孔采用手风钻钻孔,利用人工配合反铲安装。采用“先插锚后注浆”的施工工艺,安装完成后在孔口用木楔和速凝锚固剂密封,排气管插至距孔底30~50mm,注浆管布置于孔口,注浆时,排气管排出浆液后停止注浆,并闭浆至浆液初凝。水平及向下锚杆安装采用“先注浆后插锚杆”的施工程序。采用hm

‑

90a型钻机和100b进行钻孔施工,先采用锚杆注浆机对锚杆孔注浆,随后使用钻机安装锚杆,人工辅助。

111.其中,上述的挂网施工可以是钢筋网在钢筋加工厂内,经过钢筋调直切断机调直切断后,按设计尺寸采用电焊机焊接,用5t载重汽车运至斜井井口,再通过6m3箕斗运至洞内,由2m3装载机运至工作面。钢筋网φ6.5

×

0.15m

×

0.15m,每片加工尺寸1.6m*1.6m,使用反铲安装钢筋网,使用10号铁丝与锚杆绑扎牢固。由于本工程的特殊情况和钢筋网洞内运输的限制,钢筋网在地面制作成1.6*1.6m/片。

112.钢筋网与锚杆连接牢固。采用湿喷射机喷射混凝土,喷射操作时喷头不正对钢筋。如发现脱落的喷层或大量回弹物被钢筋网“架住”,及时清除,不包裹在喷层内。喷射砼填满钢筋与岩面之间的空隙,并粘结良好。钢筋网的搭接长度为20cm。

113.在本实施例中,所述方法还包括步骤:

114.通过将所述实验厅二层ⅱ1、ⅱ2区支护施工在空间上分为2个工作面,开挖完成后,依次进行2个工作面8cm初喷混凝土施工;

115.初喷完成后其中左侧工作面进行6m砂浆锚杆和9m张拉锚杆施工,同时右侧工作面进行锚索施工;

116.待左侧锚杆施工全部完成后,开始进行右侧锚杆施工,不管右侧锚索施工是否完成,锚索施工队伍移至左侧,开始左侧锚索施工;

117.所述左侧锚索施工完成后,将右侧剩余锚索施工完成后,挂网复喷。

118.其中,上述的初喷混凝土施工具体工艺流程如下:

119.a.在接合部和结构的接缝处要妥善处理,不得存在漏喷部位。

120.b.检查喷射机械及施工用水、风管路等设施,试运行正常,拌和、运输、喷射系统准备完毕后,按先通风后送电,然后再投料的顺序进行作业。喂送混合料保持连续、均匀,施喷中使用开挖系统的风管供风,确保管道畅通。

121.c.先对于凸凹不平的岩面找平,然后喷射混凝土。喷射混凝土,喷嘴应与受喷面约保持0.8m~1.0m的距离,并垂直于受喷面。喷射混凝土时,喷嘴呈螺旋轨迹运行,其运行速度应保持均匀。

122.d.混凝土喷护时,喷嘴不得正对钢筋,以确保混凝土喷射质量及减少反弹。喷射混凝土的回弹率:控制在不大于15%。

123.e.完成第一层喷射后,清理回弹物料,然后进行下一层喷射施工,下一层喷射在上层终凝后进行,若终凝1小时后喷护,则需用压力风清洗喷面。

124.f.喷射作业时,连续供料,并保证工作风压稳定。完成或因故中断作业时,将喷射机及料管内的积料清理干净。喷射混凝土终凝2小时后,及时对喷射混凝土洒水养护。养护时间不少于7天。

125.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1