一种可回旋式自适应冲击钻具

1.本发明涉及一种可回旋式自适应冲击钻具,属井下工具技术领域。

背景技术:

2.近年来随着浅层油气资源的开发和发展,深井钻井技术越发重要,由于深井的石油与天然气埋藏深度较深且地质较复杂,现有的井下动力钻具已经不能满足深井钻井的需要,在钻进过程中遇到较硬的地层时,会产生对钻头有害的振动冲击,同时也容易出现卡钻现象,使钻头被破坏,导致钻井效率低、花费时间长以及钻井成本高等问题。因此,有必要对其进行改进。

技术实现要素:

3.本发明的目的在于,针对上述现有技术的不足,提供一种结构简单,安装方便,不会发生卡钻现象,能有效提高钻井效率的可回旋式自适应冲击钻具。

4.本发明的技术方案是:一种可回旋式自适应冲击钻具,它由上接头、套管、分流体、中心杆和承重体构成,其特征在于:套管一端螺纹安装有上接头,套管另一端螺纹安装有承重体,套管内通过轴套安装有中心杆,中心杆的顶部螺纹安装有分流体,中心杆的底端延伸至承重体外端,延伸至承重体外端的中心杆端头螺纹安装有钻头。

5.所述的中心杆为变径中空体,中心杆的上端圆周上设置有外凸缘,外凸缘下方的中心杆的圆周上设置有螺旋齿。

6.所述的轴套内壁上对应螺旋齿设置有螺旋槽,中心杆与轴套之间通过螺旋齿与螺旋槽的配合滑动螺旋连接,轴套一端与中心杆的外凸缘接触连接,承重体的端面对轴套轴向限位。

7.所述的套管上端口内壁上设置有内凸缘,内凸缘与外凸缘之间的中心杆上套装有弹簧,弹簧对应的套管壁上对称设置有平衡孔,平衡孔内装有单向阀。

8.所述的上接头上设置有变径中心孔。

9.所述的分流体为锥形体,分流体的中心部位设置有中心盲孔,分流体的圆周上设置有外凸沿,外凸沿上方的分流体圆周上均布有旁通孔,旁通孔与中心盲孔连通,外凸沿下方的分流体锥段圆周上设置有外螺纹。

10.本发明的有益效果:该可回旋式自适应冲击钻具,通过轴套内壁上的螺旋槽和中心杆上的螺旋齿滑动配合,中心杆带动钻头同步沿着螺旋槽轴向上下滑动,同时产生周向旋转,对岩层造成旋转冲击,实现加速破岩的目的;通过分流体的顶端和上接头上的变径中心孔间歇性接触配合,同时中心杆上安装有弹簧,使中心杆上行后,在钻井液和弹簧的共同作用下,将中心杆向下加速推出,实现冲击破岩,避免了钻头与较硬岩层的持续钻进产生的卡钻现象,同时有效提高了钻井效率。

附图说明

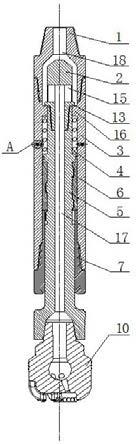

11.图1为本发明的结构示意图;图2为本发明中中心杆的结构示意图;图3为图1中a处的局部放大结构示意图;图4为本发明中中心杆螺旋齿处的结构示意图;图5为本发明中轴套的结构示意图;图6为本发明中分流体的结构示意图;图7为本发明运动后的结构示意图。图中:1、上接头;2、分流体;3、套管;4、弹簧;5、中心杆;6、轴套;7、承重体;8、单向阀;9、外凸缘;10、钻头;11、螺旋槽;12、螺旋齿;13、外凸沿;14、平衡孔;15、旁通孔;16、内凸缘;17、中心孔;18、变径中心孔。

具体实施方式

12.该可回旋式自适应冲击钻具由上接头1、套管3、分流体2、中心杆5和承重体7构成,套管3一端螺纹安装有上接头1,套管3另一端螺纹安装有承重体7,套管3内通过轴套6安装有中心杆5,中心杆5的顶部螺纹安装有分流体2,中心杆5的底端延伸至承重体7外端,延伸至承重体7外端的中心杆5端头上螺纹安装有钻头10。

13.中心杆5为变径中空体,中心杆5的上端圆周上设置有外凸缘9,外凸缘9下方的中心杆5的圆周上设置有螺旋齿12,与螺旋齿12对应的轴套6内壁上设置有螺旋槽11,通过螺旋齿12与螺旋槽11的配合滑动螺旋连接,使得在周向的反扭矩作用下,中心杆5与轴套6发生相对位移,中心杆5与轴套6、承重体7和套管3之间活动连接,其中中心杆5的外凸缘9与套管3之间设置有密封圈,目的是在钻具活动过程中,防止钻井液流入到轴套6上。

14.轴套6一端与中心杆5的外凸缘9接触连接,承重体7的端面对轴套6轴向限位,轴套6与套管3固定连接。

15.套管3上端口内壁上设置有内凸缘16,内凸缘16与外凸缘9之间的中心杆5上套装有弹簧4,弹簧4对应的套管3壁上对称设置有平衡孔14,平衡孔14内装有单向阀8,单向阀8的作用是钻具在运动过程中使钻具的内外压强平衡。

16.上接头1内环空设置有分流体2,上接头1上设置有变径中心孔18,变径中心孔18的大径端与分流体2的顶部间歇性接触配合连接。

17.分流体2为锥形体,分流体2的中心部位设置有中心盲孔,分流体2的圆周上设置有外凸沿13,外凸沿13上方的分流体2圆周上均布有旁通孔15,旁通孔15与中心盲孔连通,外凸沿13下方的分流体2锥段圆周上设置有外螺纹。

18.该冲击钻具装配时,通过上接头1连接钻柱,中心杆5连接钻头10,在正常钻井工作过程中,钻柱带动该冲击钻具整体转动,通过螺旋槽11和螺旋齿12的配合实现扭矩的传递,钻井液经过上接头1与分流体2之间的环空,由分流体2上的旁通孔15和中心盲孔流入到中心杆5的中心孔17中,再进入钻头10,然后从钻头10的水眼中高速喷出。

19.该冲击钻具工作时,当高速旋转的钻头10与底部岩层接触后受到较大的阻力,导致钻头10处的扭矩突然增大,钻头10与中心杆5螺纹连接,中心杆5的转速突然降低,使中心杆5与轴套6之间产生转速差,中心杆5对轴套6形成了周向的反扭矩,在周向的反扭矩作用

下,中心杆5上的螺旋齿12与轴套6内壁上的螺旋槽11发生相对位移(中心杆5与轴套6之间相对收缩),从而将钻头10处的反扭矩转换成中心杆5的螺旋上行力,在中心杆5在螺旋上升的过程中,通过外凸缘9压缩弹簧4使其蓄能,同时,中心杆5的上升带动钻头10上升使钻头10与岩层脱离。

20.随着中心杆5的上升,与中心杆5顶部螺纹连接的分流体2同步上升,当分流体2的顶部与上接头1变径中心孔18的大径端接触后,上接头1的变径中心孔对分流体2形成轴向限位,中心杆5不再上升,同时,分流体2对上接头1形成堵塞,钻井液无法继续流入钻具中,随着钻柱中的钻井液持续注入,钻井液在钻柱与上接头1中形成憋压。

21.由于中心杆5的上升,钻头10与岩层脱离,钻头10处的反扭矩力(阻力)全部消失,此时弹簧4不再被压缩,在钻井液的压力和弹簧4弹力的共同作用下,通过分流体2和外凸缘9推动中心杆5,使中心杆5加速反向螺旋下行,在中心杆5下行的过程中,当外凸沿13的端面与内凸缘16的端面接触时,内凸缘16对外凸沿13形成轴向限位,中心杆5停止下行。

22.同时,钻井液从钻柱和上接头1中冲出,由环空、旁通孔15、中心盲孔和中心孔17进入钻头10,从钻头10的水眼中高速喷出冲击岩层,在弹簧4推动外凸缘9下行的过程中,弹簧4所在的空腔逐渐增大,在单向阀8的作用下,空腔内部压强小于外部压强,增加了环空与上接头1之间钻井液的压强差,增大了钻井液的冲击力,内凸缘16与中心杆5相对滑动的过程中,少量的钻井液流入弹簧4所在的空腔内,使压力平衡;随着中心杆5的加速下行,钻头10对岩层造成轴向冲击,实现冲击破岩的目的,由此一个冲击钻井循环完成。

23.该可回旋式自适应冲击钻具,通过轴套6内壁上的螺旋槽11和中心杆5上的螺旋齿12滑动配合,中心杆5带动钻头10同步沿着螺旋槽11轴向上下滑动,同时产生周向旋转,对岩层造成旋转冲击,实现加速破岩的目的;通过分流体2的顶端和上接头1上变径中心孔18的大径端间歇性接触配合,中心杆5上安装有弹簧4,使中心杆5上行后,弹簧4被压缩蓄能同时钻井液在上接头1中形成憋压,在钻井液和弹簧4的共同作用下,将中心杆5加速向下推出,实现轴向冲击破岩,通过对岩层的反复冲击破岩钻进,避免了钻头10与较硬岩层的持续钻进导致的卡钻现象,解决了现有技术中易发生卡钻,钻井效率低的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1