一种抗碱水泥浆堵漏方法与流程

1.本发明属于天然碱钻井套管固井技术领域,具体涉及一种抗碱水泥浆堵漏方法。

背景技术:

2.目前,对于埋藏较深的可溶性盐类(天然碱、芒硝、岩盐等)矿床的开采,国内外均采用钻井水溶采矿法,即利用钻井设备,通过钻杆把钻头钻至目的层,然后下入生产套管和中心管成井,完成了一个新井的建设过程,通过对中心管或套管注水,把注剂注入地下资源层,对资源进行溶解,溶解液成为原卤返出地表,即完成了一个采矿过程。但随着开采的不断深入,大量的注剂被高压注入地下,使原稳定地层应力状态和地下应力平衡被打破,这些被高压水充盈的地层,成为未来开采区的隐患,一旦钻进这些区块和层位,出现大量的含碱卤水上涌(或漏失)现象,为了成井,必须对这些涌水层进行封堵。

3.天然碱卤水的主要成分为na2co3和nahco3,该物质由于存在着可电离的co32

‑

、hco3

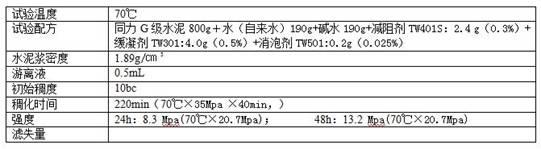

‑

对水泥浆体系具有较强的促凝作用;碱卤为电解质,水泥浆为胶体,胶体遇电解质快速沉淀。天然碱卤侵入常规水泥浆体系中,促使水泥浆絮凝,注入的水泥浆凝固后没有强度,导致堵漏无法成功。

4.为了解决这一矛盾,从碱卤对水泥浆的影响观点出发,利用地层冒出的碱卤配比水泥浆,利用其抗碱性和自身的稳定性,抵消或规避这一问题,使水泥浆的凝固得到有效保证。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供了一种保证了水泥浆自身的纯净性,增加了水泥浆胶结强度,增强堵漏水泥浆凝结后的刚性,保证成井率的抗碱水泥浆堵漏方法。

6.为了达到上述设计目的,本发明所采用的技术方案是:一种抗碱水泥浆堵漏方法,包括以下步骤:步骤一、首先分析井内涌水化学成分,依据其成分,利用井下涌出的碱卤,室内调制堵漏抗碱水泥浆配方并通过测试,后通过计算需要的堵漏抗碱水泥浆量,现场储存一定量的井下碱卤,以备调制抗碱水泥浆所需,观测涌水静压力,后测量井内泥浆比重,计算涌水地层压力,推算配重泥浆比重,依据井深和井径,计算配重泥浆体积,调制泥浆,注入井内,当井内压力平衡时建立循环,保持井内泥浆活性,插入管串至漏失层上50米左右,注入堵漏水泥浆,水泥浆注井完成,替浆后上提管串,然后闭井候凝,72小时后探塞扫塞,检验堵漏质量;步骤二、配比泥浆粘稠性要高,不易失水,比重均匀,建立循环后比重不变,井内压力平衡,不易失衡;步骤三、上提管串可以完全提出,也可只提500米即可,保证堵漏水泥浆液面与管串底端达到300米距离,以不被插旗杆为准;

步骤四、最后封井候凝,因为抗碱水泥浆一般比重远大于配比泥浆的比重,当上述材料注入完成后,整个井筒内的压强大于地层压强,整个液柱呈缓慢下行过程,抗碱水泥浆也会慢慢随着重力作用进入预定的漏失层中,因无外力作用,运行缓慢,减少了水泥浆的流失,随着液柱下行,井口密闭形成真空柱,当真空柱达一定的长度,井底压力达到平衡,此时随着抗碱水泥浆凝固,井内压力减小,成欠平衡状态,对下部水泥有一定吸附作用,避免流失,最大限度地提高了堵漏效果。

7.所述堵漏抗碱水泥浆在配制过程中常用的缓凝剂多为有机酸类或聚合物类缓凝剂,以下为在70℃(50%碱水)下利用某个浓度的碱水配制的水泥浆性能表:本发明有益效果:堵漏抗碱水泥浆在配制过程中常用的缓凝剂多为有机酸类或聚合物类缓凝剂,由于缓凝剂普遍带有h

+

,h

+

会和碱水中的co

32

‑

发生反应生成水和二氧化碳气体,在配制药品水的过程中酸性缓凝剂中的h

+

和碱水中的co

32

‑

会互相消耗,一方面降低了缓凝剂的缓凝效果;另一方面使得药品水中co

32

‑

减少,无法与井下碱水达到离子平衡;由于配制过程中会生成二氧化碳,堵漏水泥浆的致密性受到影响,综合上述考虑,故在实验过程中选用了一种淀粉类的缓凝剂,从而解决了选用酸性缓凝剂存在的弊端,本发明可依据井下情况,利用井内冒出的含碱卤水配制水泥浆,利用淀粉类大分子惰性材料屏蔽碱性环境下相关离子对水泥的影响,使配方水泥浆自身有了抗碱性,从而达到水泥浆凝固的目的,适用于可溶性盐类矿床钻井采矿和钻井堵漏,尤其对深部钻井治涌堵漏,非常实用,有效的解决了含水层发育地层冒水,和蒸发盐类矿床钻井水溶采矿中后期的冒水问题。本发明不仅为冒水治涌提供了方法,而且彻底解决了资源开采受限问题,改变了天然碱开采压裂水溶采矿工艺的局限性,保证了水泥浆自身的纯净性,增加了水泥浆胶结强度,增强堵漏水泥浆凝结后的刚性,保证成井率,也减少由此带来的环保压力。

附图说明

8.图 1 为本发明70℃(50%碱水)水泥浆固化硬度随时间变化示意图。

具体实施方式

9.下面结合附图对本发明的具体实施方式做详细描述。如图1所示的: 一种抗碱水泥浆堵漏方法,包括以下步骤:步骤一、首先分析井内涌水化学成分,依据其成分,利用井下涌出的碱卤,室内调制堵漏抗碱水泥浆配方并通过测试,后通过计算需要的堵漏抗碱水泥浆量,现场储存一定量的井下碱卤,以备调制抗碱水泥浆所需,观测涌水静压力,后测量井内泥浆比重,计算涌水地层压力,推算配重泥浆比重,依据井深和井径,计算配重泥浆体积,调制泥浆,注入井

内,当井内压力平衡时建立循环,保持井内泥浆活性,插入管串至漏失层上50米左右,注入堵漏水泥浆,水泥浆注井完成,替浆后上提管串,然后闭井候凝,72小时后探塞扫塞,检验堵漏质量;步骤二、配比泥浆粘稠性要高,不易失水,比重均匀,建立循环后比重不变,井内压力平衡,不易失衡;步骤三、上提管串可以完全提出,也可只提500米即可,保证堵漏水泥浆液面与管串底端达到300米距离,以不被插旗杆为准;步骤四、最后封井候凝,因为抗碱水泥浆一般比重远大于配比泥浆的比重,当上述材料注入完成后,整个井筒内的压强大于地层压强,整个液柱呈缓慢下行过程,抗碱水泥浆也会慢慢随着重力作用进入预定的漏失层中,因无外力作用,运行缓慢,减少了水泥浆的流失,随着液柱下行,井口密闭形成真空柱,当真空柱达一定的长度,井底压力达到平衡,此时随着抗碱水泥浆凝固,井内压力减小,成欠平衡状态,对下部水泥有一定吸附作用,避免流失,最大限度地提高了堵漏效果。

10.实施例1:(1)发现涌水层后,详细记录涌水层位置,观测涌水量,估计可能出现的溶腔或裂隙大小,然后关闭井口,安装压力表,观察井口静止压强,后测量井内泥浆比重,推算涌水层压力,据此来配比压重泥浆比重,一般来说,实际配比压重泥浆比重比计算值稍高,增加值在0.1—0.3g/l左右,再计算井筒内的泥浆体积,据此作为配比压重泥浆的体积,一般配比富余量增加20%;(2)配重泥浆调制完成后,即可向井筒内注入泥浆,注泥浆可直接从井口注,也可以插管至一定深度注入,最终都应达到井口泥浆不再上涌,达到平衡;下入堵漏管串至漏失层上部300米位置建立泥浆循环,循环20分钟保持泥浆活性,后管串继续下深至漏失层上50米,开始注入抗碱水水泥浆,抗碱水泥浆的注入量以估算的漏失层的厚度与堵漏半径为依据,以30方为宜;(3)抗碱水泥浆注入完成后替浆,防止管串内堵塞,上提入井管串500米或全部提出,快速注入接替管串体积泥浆后封井候凝,此时井筒内液柱因堵漏水泥浆比重大而缓慢下降,上部井口密闭形成部分真空,逐渐形成欠平衡状态;(4)候凝 72小时后打开井口,提出剩余管串,探塞扫塞,检查封堵质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1