一种收放可控的井下切割装置的制作方法

1.本发明涉及石油与天然气钻采技术领域,具体涉及一种割刀可控的井下切割装置。

背景技术:

2.在石油钻井或采油过程中,常会出现钻杆柱或油管柱遇卡问题。目前常用的切割解卡工具类型有水力射流切割、爆炸切割、电缆动力切割、机械式切割等。由于水平井的泄油面积大、采收率高,所以近年来完钻油气井中水平井占比大幅度增加,如果水平段或造斜段遇卡,则不能使用电缆动力切割。水力射流切割其对于工具承压能力要求较高,且工作效率低。当油气井的杆管柱发生卡钻,如果采用爆炸切割,则存在装药量难以控制、运输难度大等问题。综合比较,采用机械式切割较为理想。

3.专利号为cn208473752u的“切割打捞一体打捞工具”专利,主要包括上接头、打捞矛杆、下接头、延伸管、割刀工具,该工具理论上可以实现被卡管柱的打捞、切割作业,但是其主要存在问题是只能实现常规遇卡管柱的打捞作业,因为该专利的切割刀具为固定式,不能实现扩径切割,故而不能对挤毁等工况下的非规则直径管柱实现切割。

4.专利号为cn204386533u的“一种井下切割装置”专利,主要包括切割刀、定心块、内筒、滚珠、弹簧、密封圈等,该专利存在的主要问题是割刀的收缩、外伸全部依赖于水力作用,通过水力作用控制大弹簧的伸缩进而实现割刀收放,这种设计难以实现割刀的定位,在井下的作业中没有实际意义。

5.鉴于此,需要设计一种稳定、准确的井下多用途切割装置。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种稳定、准确的井下多用途切割装置。

7.具体技术方案如下:一种收放可控的井下切割装置,包括上接头、锁定机构、活塞、割刀收放机构、扶正机构和引导体;

8.所述锁定机构包括上部本体、滑爪套、棘轮和弹簧,所述割刀收放机构包括下部本体、连接盘、归位弹簧、连杆和割刀;所述连接盘通过连杆与所述割刀连接;所述归位弹簧设置于下部本体的内部,上部与连接盘连接,下部与下部本体连接;

9.所述活塞位于上部本体内侧,所述上接头的下部连接上部本体,下部本体位于上部本体的下部,在下部本体上设置有割刀收放机构和扶正机构,下部本体下部安装有引导体;

10.所述上部本体包括滑轨凹槽,所述滑爪套包括滑移凸台,所述棘轮包括斜面滑移凸台,述所述滑轨凹槽内滑动连接有滑移凸台和斜面滑移凸台,所述斜面滑移凸台位于滑移凸台下方;弹簧套设与棘轮的外侧;

11.所述扶正机构包括钢球、浮球支座和与支座弹簧,所述钢球安装于浮球支座中;

12.所述下部本体包括与支座弹簧适配的弹簧凹槽;所述连接盘位于下部本体内,所

述连接盘一端与棘轮下部连接,另一端与归位弹簧的上部连接;

13.所述上接头包括第一中间流道,所述滑爪套包括第二中间流道,所述棘轮包括第三中间流道,所述下部本体包括第四中间流道,引导体包括第五中间流道,所述第一中间流道、第二中间流道、第三中间流道、第四中间流道和第五中间流道连通。

14.优选地,还包括密封结构,所述密封结构包括棘轮下o型密封圈、棘轮上o型密封圈和上接头o型密封圈,所述棘轮的上侧外部设置有棘轮上o型密封圈凹槽,下侧外部设置有棘轮下o型密封圈凹槽,所述棘轮下o型密封圈和棘轮上o型密封圈分别位于棘轮上o型密封圈凹槽和棘轮下o型密封圈凹槽内,所述上接头包括密封凹槽,所述上接头o型密封圈位于所述密封凹槽内。

15.优选地,所述上接头还包括第一连接螺纹、第二连接螺纹,所述第一中间流道为中结构,所述第一连接螺纹位于第一中间流道的上部内侧,所述密封凹槽位于下接头的下部外侧,所述密封凹槽的上下两侧均设置有第二连接螺纹;

16.所述上部本体还包括与第二连接螺纹配合的第三连接螺纹、密封凹台、第四连接螺纹,第三连接螺纹位于上部本体的上部内侧,与上接头的第二连接螺纹连接,密封凹台与密封凹槽连接,所述第四连接螺纹位于上部本体的下部内侧,与下部本体连接。

17.优选地,滑轨凹槽位于上部本体内侧,滑轨凹槽为竖直状凹槽,所述上部本体还包括第一斜面、卡槽和第二斜面,所述滑轨凹槽的外壁下部设置有卡槽,所述卡槽位于第一斜面和第二斜面之间,第二斜面高于第一斜面,所述第一斜面、卡槽和第二斜面呈现n型折线式,第一斜面、卡槽和第二斜面位于上部本体的内侧,且在上部本体的内侧均匀圆周阵列分布。

18.优选地,还包括截留活塞、压片和压片螺钉,所述截留活塞设置于活塞的下部,位于滑爪套的内侧,所述活塞上设置有多个过流孔;所述压片呈圆环,其圆环内径等于截留活塞上口内径,外径等于滑爪套压片预留槽直径;所述滑爪套包括与压片配合的压片预留槽、与截留活塞o型密封圈配合的截留活塞密封圈凹槽;所述截留活塞通过压片和压片螺钉与滑爪套形成一个整体;

19.滑龙套下端设置有若干个v型齿,v型齿包括第一v型齿斜面和第二v型齿斜面,所述第一v型齿斜面和第二v型齿斜面与棘轮的斜面滑移凸台接触;

20.所述棘轮的斜面滑移凸台环宽等于滑爪套的v型齿和上部本体的第一斜面或第二斜面之和,且上部本体的第一斜面或第二斜面内径等于滑爪套的v型齿的外径,滑爪套的滑移凸台的外径等于棘轮的斜面滑移凸台外径。

21.优选地,所述棘轮的内部设置有卡台ⅰ,分为卡台上侧和卡台下侧,斜面滑移凸台通过卡台上侧和卡台下侧固定在卡台外侧;所述弹簧位于卡台ⅰ的下方。

22.优选地,所述扶正机构还包括支座盖和支座盖固定螺钉,支座盖安装于下部本体的支座盖凹槽,支座盖固定螺钉安装于下部本体的螺钉孔;

23.所述下部本体包括与所述第四连接螺纹配合的第五连接螺纹、连杆通道、水眼流道、支座盖凹槽、螺钉孔、第六连接螺纹、卡台ⅱ、水眼安装台、割刀销和与割刀配合的割刀槽,

24.所述支座盖安装于下部本体的支座盖凹槽,所述支座盖固定螺钉安装于下部本体的螺钉孔,所述连杆通道中容纳有连杆,所述卡台ⅱ接触归位弹簧下部,所述水眼安装台上

安装有喷嘴,割刀销用于连接割刀收放机构。

25.优选地,所述连杆包括连杆轴和连杆销,

26.所述连接盘上还设置有连杆连接架、连杆连接、连接盘o型密封圈槽,连杆连接架与连杆轴连接,即连杆连接轴与连杆轴同心,连接盘o型密封圈槽处设置o型密封环,连接盘上均匀设置有若干加强筋。

27.优选地,割刀包括切削齿、割刀轴销、割刀轴承、轴销帽、连杆安装槽、保径齿;所述割刀轴销与轴销帽连接,所述保径齿与切削齿相邻设置,切削齿用于切割钻杆柱,割刀轴销与下部本体的割刀销连接,割刀轴承位于割刀孔销内,连杆安装槽与连杆的连杆销连接。

28.优选地,所述包括引导体包括引导体连接螺纹、喷嘴流道、金刚石颗粒、引导槽,

29.所述引导体连接螺纹与下部本体的第六连接螺纹连接,所述金刚石颗粒位于远离引导体连接螺纹的一端,靠近所述金刚石颗粒的引导体的外侧设置有若干个引导槽,相邻两个引导槽之间设置有喷嘴流道。

30.与现有技术相比,本发明的有益效果是:

31.(1)一种割刀可控的井下切割装置设置有锁定机构和割刀收放系统,可以实现割刀的伸出作业和归位,可以对不同深度钻杆柱实现一次下井、多次切割的功能,可有效提高复杂处理或修井效率。

32.(2)井下地质结构复杂,对于不稳定的地层常会出现钻杆柱挤毁的问题,一种割刀可控的井下切割装置可以实现钻杆柱的扩充矫正作业,同时再根据实际工况决定是否进行切割作业。

33.(3)一种割刀可控的井下切割装置设置有喷嘴和水眼,且割刀收放可供,因此可以对切割刀具有效清洁和冷却,也具有防卡钻的功能。

34.(4)相较于传统的水力射流切割、爆炸切割和电缆动力切割,一种割刀可控的井下切割装置为水力控制的纯机械装置,且作业性能稳定,适用范围广泛。既可以实现挤毁刺漏套管或油管的切割作业,也可以实现卡钻管柱的切割作业。

附图说明

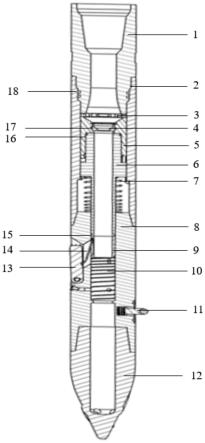

35.图1为本发明整体剖视图;

36.图2为本发明割刀收回外观图;

37.图3为本发明割刀放出外观图;

38.图4为本发明上接头剖视图;

39.图5为本发明上部本体剖视图;

40.图6为本发明活塞;

41.图7为本发明截留活塞示意图;

42.图8为本发明滑爪套、截留活塞、压片安装示意图;

43.图9为本发明滑爪套剖视图;

44.图10为本发明滑爪套示意图;

45.图11为本发明棘轮示意图;

46.图12为本发明弹簧示意图;

47.图13为本发明下部本体剖视图;

48.图14为本发明下部本体示意图;

49.图15为本发明连接盘剖视图;

50.图16为本发明连接盘示意图;

51.图17为本发明归位弹簧示意图;

52.图18为本发明扶正机构;

53.图19为本发明引导体剖视图;

54.图20为本发明引导体示意图;

55.图21为本发明割刀示意图;

56.图22为本发明连杆示意图;

57.图23为本发明喷嘴示意图;

58.图24为本发明锁定机构工作过程示意图;

59.附图标记如下:

60.1-上接头,1001-第一连接螺纹,1002-第一中间流道,1003-第二连接螺纹,1004-密封凹槽;

61.2-上部本体,2001-第三连接螺纹,2002-密封凹台,2003-滑轨凹槽,2004-第一斜面,2005-v型卡槽,2006-第二斜面,2007-第四连接螺纹;

62.3-活塞,3001-过流孔;

63.4-截留活塞,4001-压片螺钉,4002-压片;

64.5-滑爪套,5001-压片预留槽,5002-截留活塞密封圈凹槽,5003-滑移凸台,5004-第一v型齿斜面,5005-第二v型齿斜面,5006-第二中间流道;

65.6-棘轮,6001-棘轮上o型密封圈凹槽,6002-卡台上侧,6003-棘轮下o型密封圈凹槽,6004-卡台下侧,6005-斜面滑移凸台,6006-第三中间流道;

66.7-弹簧;

67.8-下部本体,8001-第五连接螺纹,8002-第四中间流道,8003-连杆通道,8004-水眼流道,8005-支座盖凹槽,8006-弹簧凹槽,8007-螺钉孔,8008-第六连接螺纹,8009-卡台,8010-水眼安装台,8011-割刀销,8012-割刀槽;

68.9-连接盘,9001-连杆连接架,9002-流道薄壁,9003-加强筋,9004-连接盘o型密封圈槽,9005-连杆连接轴;

69.10-归位弹簧;

70.11-扶正机构,1101-钢球,1102-浮球支座,1103-支座盖,1104-支座盖固定螺钉,1105-支座弹簧;

71.12-引导体,1201-引导体连接螺纹,1202-第五中间流道,1203-喷嘴流道,1204-金刚石颗粒,1205-引导槽;

72.13-割刀,1301切削齿,1302-割刀轴销,1303-割刀轴承,1304-轴销帽,1305-连杆安装槽,1306-保径齿;

73.14-连杆,1401-连杆销,1402-连杆轴;

74.15-棘轮下o型密封圈,16-棘轮上o型密封圈,17-截留喷嘴o型密封圈,18-上接头o型密封圈;

75.19-喷嘴。

具体实施方式

76.在发明型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

77.如图1-图23所示,本发明的实施例提供一种收放可控的井下切割装置,包括上接头1、锁定机构、割刀收放机构、扶正机构、引导体12、密封结构。其中锁定机构包括上部本体2、滑爪套5、棘轮6和弹簧7;割刀收放机构包括下部本体8、连接盘9、归位弹簧10、轴销帽1304、割刀13、连杆14;扶正机构包括钢球1101、浮球支座1102、支座盖1103、支座盖固定螺钉1104、支座弹簧1105;

78.密封结构包括棘轮下o型密封圈15、棘轮上o型密封圈16、截留喷嘴o型密封圈17、上接头o型密封圈18;

79.所述棘轮6的上侧外部设置有棘轮上o型密封圈凹槽6001,下侧外部设置有棘轮下o型密封圈凹槽6003,所述棘轮下o型密封圈15和棘轮上o型密封圈16分别位于棘轮上o型密封圈凹槽和6001棘轮下o型密封圈凹槽6003内,所述上接头1包括密封凹槽1004,所述上接头o型密封圈位于所述密封凹槽4内;

80.上接头1位于整个装置的最上端,用于将整个装置连接在上部钻杆柱上。所述上接头包括第一中间流道1002,所述滑爪套5包括第二中间流道5006,所述棘轮6包括第三中间流道6006,所述下部本体8包括第四中间流道8002,引导体12包括第五中间流道1202,所述第一中间流道1002、第二中间流道5006、第三中间流道6006、第四中间流道8002和第五中间流道1202连通。

81.上接头1的下部通过第二连接螺纹1003连接上部本体2,整个锁定机构安装在上部本体2的内部。下部本体8位于上部本体2的下部,在下部本体8上,设置有割刀收放机构和扶正机构11,在整个装置的最下方是引导体12。

82.其中,本发明提供的所述上接头1还包括第一连接螺纹1001、第二连接螺纹1003,所述第一中间流道1002为中空结构,整个上接头1内部中空为第一中间流道1002。所述第一连接螺纹1001位于第一中间流道的上部内侧,所述密封凹槽1004位于下接头的下部外侧,所述密封凹槽1004的上下两侧均设置有第二连接螺纹1003;上接头o型密封圈18安装于密封凹槽1004中。

83.锁定机构包括上部本体2、滑爪套5、棘轮6和弹簧7。

84.其中,所述上部本体2还包括与第二连接螺纹1003配合的第三连接螺纹2001、密封凹台2002、第四连接螺纹2007,第三连接螺纹2001位于上部本体2的上部内侧,与上接头1的第二连接螺纹连接,密封凹台2002与密封凹槽连接,所述第四连接螺纹2007位于上部本体的下部内侧,与下部本体连接。

85.上部本体2还包含第一斜面2004、v型卡槽2005、第二斜面2006、本体下部连接螺纹2007。

86.第三连接螺纹2001设置于上部本体2的上部内侧,用于实现与上接头1的连接,密封凹台2002与上接头1的密封凹槽1004接触。滑轨凹槽2003设置在本体内侧为竖直状凹槽,在上部本体2内侧均匀圆周阵列四条,滑轨凹槽2003用于容纳滑爪套的滑移凸台5003并使滑爪套5实现竖向移动。

87.其中,所述滑轨凹槽的外壁下部设置有卡槽,所述卡槽位于第一斜面和第二斜面之间,第二斜面高于第一斜面,所述第一斜面、卡槽和第二斜面呈现n型折线式,第一斜面、卡槽和第二斜面位于上部本体的内侧,且在上部本体的内侧均匀圆周阵列分布。

88.具体地,第二斜面2006设置于滑轨凹槽2003的右侧,在第二斜面2006的右侧是v型卡槽2005,v型卡槽2005的右侧是第一斜面2004,第一斜面2004、v型卡槽2005和第二斜面2006呈现n型折线式,且第二斜面2006略高于第一斜面2005,v型卡槽2005位于两个斜面中间。第一斜面2004、v型卡槽2005、第二斜面2006位于上部本体2的内侧,且在上部本体2的内侧均匀圆周阵列四次分布。第四连接螺纹2007位于上部本体2的下部内侧,实现与下部本体8的连接。

89.活塞3设置于整个上部本体2的内侧和上接头1的下部,为高度约1公分的中空圆柱体,其直径等同于上部本体2的内径。活塞3上设置有多个过流孔3001,起到通过液体的作用,并使其在上下形成压差进而推动活塞、截留活塞和锁定装置的竖向运动。

90.截留活塞4设置于活塞3的下部,位于滑爪套5的内部。截留活塞4通过压片4002及压片螺钉4001与滑龙套6形成一个整体,设置有三块压片4002及压片螺钉4001。压片4002呈现六分之一圆环形,圆环内径等于截留活塞4上口内径,外径等于滑爪套压片预留槽5001直径。

91.所述活塞3上设置有多个过流孔3001;所述压片呈圆环,其圆环内径等于截留活塞上口内径,外径等于滑爪套压片预留槽直径;所述滑爪套5包括与压片配合的压片预留槽5001、与截留活塞o型密封圈配合的截留活塞密封圈凹槽5002;所述截留活塞4通过压片4002及压片螺钉4001与滑爪套5形成一个整体;

92.滑爪套5位于截留活塞4的外侧,滑爪套5外径一定,内径上小下大、呈阶状过渡。滑爪套5的外部设置有滑移凸台5003,共有四个均匀排布,与上部本体2的滑轨凹槽2003接触进而实现竖向运动。滑爪套压片预留槽5001、截留活塞密封圈凹槽5002设置于上端内侧,滑龙套5的最下端设置v型齿,以顺时针分别定义第一v型齿斜面5004和第二v型齿斜面5005,第一v型齿斜面5004和第二v型齿斜面5005与棘轮6的斜面滑移凸台6005接触。液体从整个滑爪套的第二中间流道5006流过,在滑爪套的下侧内部是棘轮6。

93.棘轮6位于上部本体2的内侧,在棘轮6的上侧外部设置有棘轮上o型密封圈凹槽6001,下侧的外部设置有棘轮下o型密封圈凹槽6003,棘轮的内部设置第三中间流道6006,中间设置有卡台ⅰ,分为卡台上侧6002和卡台下侧6004,卡台ⅰ的外部是斜面滑移凸台6005,斜面滑移凸台6005在本体2的滑轨凹槽2003竖向运动,在上部本体2的同一滑轨凹槽2003中,滑爪套5的滑移凸台5003在上,棘轮6的斜面滑移凸台6005在下。

94.弹簧7环套于棘轮6的外侧,弹簧7的上端接触与棘轮卡台下侧6004,下端卡于下本体8的上台面。整个弹簧7设置于上部本体2的下端内部。

95.需要指出,锁定机构中上部本体2处于最外侧,滑爪套5位于中间,棘轮6处于最内侧。棘轮6的斜面滑移凸台6005环宽等于滑爪套5的v型齿和上部本体2的第一斜面2004(第二斜面2006)之和。且上部本体2的第一斜面2004(第二斜面2006)内径等于滑爪套5的v型齿的外径,滑爪套5的滑移凸台5003的外径等于棘轮6的斜面滑移凸台6005外径。

96.割刀收放机构包括下部本体8、连接盘9、归位弹簧10、割刀13和连杆14;

97.归位弹簧10设置于下部本体8的内部。上部接触连接盘9的底部,下部接触下部本

体8的卡台8009。

98.下部本体8位于整个装置的中下部,下部本体8包括连接第五连接螺纹8001、第四中间流道8002、连杆通道8003、水眼流道8004、支座盖凹槽8005、弹簧凹槽8006、螺钉孔8007、第六连接螺纹8008、卡台ⅱ8009、水眼安装台8010、割刀销8011、割刀槽8012。第五连接螺纹8001用于连接上部本体2,中间流道8002起到液体通过的作用,连杆通道8003中容纳连杆14,支座盖凹槽8005与扶正机构11的支座盖1103配合,弹簧凹槽8006与扶正机构11的支座弹簧1105配合。螺钉孔8007与扶正机构11的支座盖固定螺钉1104配合,下部螺纹8008通过引导体连接螺纹1201连接引导体12,卡台8009接触归位弹簧10的下部,水眼安装台8010安装喷嘴16,割刀销8011用于连接割刀收放机构的割刀轴销1302,割刀槽8012用于容纳割刀13。连杆通道8003、水眼流道8004、支座盖凹槽8005、弹簧凹槽8006、螺钉孔8007、水眼安装台8010、割刀销8011、割刀槽8012在下部本体8上圆周均匀设置3个。

99.连接盘9设置于下部本体8的内部、棘轮6的下部,连接盘9属于刀翼收放机构,上部与棘轮6下部接触,下部与归位弹簧10的上部接触,连接盘9上设置有连杆连接架9001、流道薄壁9002、连杆连接轴9005、加强筋9003、连接盘o型密封圈槽9004。连杆连接架9001与连杆轴1402连接,即连杆连接轴9005与连杆轴1402同心,连接盘o型密封圈槽9004处设置o型密封环,连杆连接架9001连杆连接轴9005、加强筋9003在连接盘9上均匀设置3个。

100.割刀13包括pdc切削齿1301、割刀轴销1302、割刀轴承1303、轴销帽1304、连杆安装槽1305、保径齿1306。pdc切削齿1301用于切割钻杆柱,所述割刀轴销1302与轴销帽1304连接,所述保径齿2306与切削齿1301相邻设置,切削齿用于切割钻杆柱,割刀轴销1302与下部本体8的割刀销8011接触,割刀轴承1303位于割刀孔销内,连杆安装槽1305与连杆14的连杆销1401接触。

101.所述连杆包括连杆轴1402和连杆销1401,连杆14呈现长条状,一侧连接于连杆安装槽1305,另一侧连接于连杆连接轴9005。

102.喷嘴16安装于下部本体8的水眼安装台8010,用于冷却和清洗割刀,割刀13、连杆14、喷嘴16在本体8上圆周均匀安装3个

103.扶正机构11设置于下部本体8的下部,主要包括钢球1101、浮球支座1102、支座盖1103、支座盖固定螺钉1104、支座弹簧1105。钢球1101安装于浮球支座1102中,支座弹簧1105安装于下部本体8的弹簧凹槽8006里,支座盖1103安装于下部本体8的支座盖凹槽8005,支座盖固定螺钉1104安装于下部本体8的螺钉孔8007中,支座弹簧1105安装于下部本体8的弹簧凹槽8006中,且安装在在浮球支座1102下。

104.引导体12设置于整个装置的最下部,包括引导体连接螺纹1201、第五中间流道1202、喷嘴流道1203、金刚石颗粒1204、右旋引导槽1205。引导体连接螺纹1201与下部本体8的下部螺纹8008接触,金刚石颗粒1204设置于引导体的最前端,起到钻削井底挤毁管柱的作用,右旋引导槽1205设置于引导体的前端斜面。

105.特别指出,中间流道是液体依次通过指每个零件时的流道,从上到下依次为上接头1第一中间流道1002、滑爪套5的第二中间流道5006、棘轮6的第三中间流道6006、下部本体8的第四中间流道8002、引导体12的第五中间流道1202。

106.本发明的工作原理如下:

107.归位状态:

108.如图1所示,归位状态未向装置中注入高压液体,在弹簧7的顶升作用下,活塞3、滑爪套5、棘轮6处于上部本体2的最顶端。在归位弹簧10的顶升作用在,连接盘9位于棘轮6的最下方,连接盘9通过连杆14带动割刀收缩至割刀槽8012中,此时割刀处于归位状态,如图24(1)所示。

109.工作步一:初始状态

→

锁定状态

110.锁定机构的初始状态至锁定状态对应割刀由归位至打开的过程,如图1和图24(1)-24(3)所示(为了更加直观的展示锁定机构的运行原理,图24中将上部本体2的外部移除,将滑轨凹槽2003、第一斜面2004、v型卡槽2005、第二斜面2006展现出来)。增加液体流量,液体通过上接头1的第一中间流道1002,推动活塞3、滑爪套5和棘轮6向下滑移,此时滑爪套5的滑移凸台5003、棘轮6的斜面滑移凸台6005在上部本体2的滑轨凹槽2003中竖直向下运动,滑爪套5的v型齿左斜面5004和棘轮6的斜面滑移凸台6005的上斜面接触并传递位移;如图24(2)所示,当棘轮6的斜面滑移凸台6005的上斜面滑移至略高于本体2的第二斜面2006时,连接盘9运动至最低点的卡点,不能再向下移动,此时减小液体流量,在弹簧7的作用下,棘轮6发生顺时针旋转且卡在上部本体2的v型卡槽2005中,此时如图如图24(3)所示;棘轮6向下滑移带动连接盘的下移,进而打开割刀13,如图3所示。此时打开井口的转盘,钻柱带动装置顺时针旋转即可实现井底切割作业。

111.工作步二:锁定状态

→

初始状态

112.锁定机构的锁定状态至初始状态对应割刀由打开至归位的过程,如图1和图24(4)-24(6)所示。当切割作业完成后,棘轮6的斜面滑移凸台6005的上斜面位于上部本体2的v型卡槽2005中,加大装置中液体的流量,使得活塞3、滑爪套5和棘轮6稍微向下滑移,当棘轮6的斜面滑移凸台6005的上斜面高于上部本体2的第一斜面2004时,此时减小流量,在弹簧7的作用下棘轮6发生顺时针旋转同时棘轮6的斜面滑移凸台6005的上斜面沿上部本体2的第一斜面2004向斜上滑移,最终棘轮6的斜面滑移凸台6005滑入上部本体2的滑轨凹槽2003中,相对应的在归位弹簧17作用下,连接盘9上移,割刀13收入下部本体8的割刀槽8012中,如图3所示。

113.此时完成井眼中某个深度的杆管柱的切割作业,需要再次对其他深度进行切割作业时,将装置下放至对应深度,重复工作步一和工作步二,即可完成切割作业。

114.上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1