一种基于汽液喷射器增压闪蒸技术的汽源系统

1.本发明涉及一种基于汽液喷射器增压闪蒸技术的汽源系统,其属于稠油热采、海水淡化以及污水处理技术领域。

背景技术:

2.我国的石油开采已经进入稠油热采阶段,稠油热采需要消耗大量的蒸汽、淡水,能够为大中型多效蒸发或多级闪蒸等热法海水淡化或污水处理装置供给中低压蒸汽的汽源系统是稠油热采的重要辅助装备。

3.稠油热采的注汽锅炉一般以原油、柴油、天然气为燃料,产生10

‑

21mpa的高温高压饱和蒸汽或过热蒸汽注入油井,加热油层中的原油以降低稠油黏度,以大幅度提高稠油的采收率,一般蒸发量达18t/h及以上。若将注汽锅炉产生的高温高压蒸汽直接或减温减压后用于海水淡化或污水处理装置,为注汽锅炉生产高品质淡水,能量损失较大,造水经济性不高。

4.此外,小型蒸汽锅炉的排烟温度较高,一般在140~270℃,余热回收价值较高,但因烟气量较小,余热分散回收成本较高,尚没有出现热经济性较高的普适技术。若将小型蒸汽锅炉的尾部烟气余热用于热法海水淡化或污水处理装置生产高品质锅炉补水,可大幅提升锅炉的补水品质,降低锅炉结垢、堵塞风险,显著提高锅炉热效率和使用寿命,提升化石燃料的能源利用效率,并大幅降低热法海水淡化或污水处理的造水成本,带来明显的经济效益和环境效益,助力我国尽早实现“碳达峰、碳中和”的能源发展战略。

5.为此,提出本专利——一种基于汽液喷射器增压闪蒸技术的汽源系统。

技术实现要素:

6.本发明旨在提供一种基于汽液喷射器增压闪蒸技术的汽源系统。针对稠油热采注汽锅炉产生的高温高压蒸汽直接或减温减压后用于多效蒸发或多级闪蒸等热法海水淡化或污水处理工艺时,能量损失比较大、造水经济性不高的问题,提出采用高压蒸汽驱动汽液喷射器,抽吸闪蒸罐内的低压水,提高压力和温度后送入加热器进一步升温至饱和或近饱和状态,在闪蒸罐内闪蒸出多倍的低压蒸汽,提升低压用汽工艺的热经济性。所述汽源系统的加热器可采用锅炉的尾部烟气作为热源,以分体式热管加热器、导热油加热器或烟气加热器等形式实现锅炉烟气的余热利用,提高锅炉的能源利用效率;当低压用汽工艺为多效蒸发或多级闪蒸等热法海水淡化或污水处理时,闪蒸罐的低压补水可来自热法水处理装置生产的淡水。

7.本发明采用的技术方案是:一种基于汽液喷射器增压闪蒸技术的汽源系统,所述汽源系统包括汽液喷射器、加热器、闪蒸罐和补水泵,各装置之间采用管道连接;所述汽液喷射器由缩放型工作喷嘴、吸入室、混合室和扩散室依次连接,高压蒸汽入口与工作喷嘴入口连接,吸入室的引射流体入口与闪蒸罐底部连接,扩散室出口与加热器的冷流体入口连接;所述汽源系统由高压工作蒸汽驱动,在工作喷嘴出口产生超音速射流,在吸入室内形成

真空,抽吸闪蒸罐的低压水进入汽液喷射器,在混合室内完成汽液混合和凝结升压,混合流体在扩散室内继续升压,送入加热器升温为饱和或近饱和流体,进入闪蒸罐闪蒸,产生低压饱和蒸汽;未闪蒸的低压饱和水在闪蒸罐底部汇集,经闪蒸罐底部的引出管与气液喷射器的引射入口联通,实现循环增压闪蒸;补水泵将低温水送至闪蒸罐底部,保证所述汽源系统的连续稳定运行;所述汽源系统的加热器可以采用蒸汽锅炉尾部烟气余热作为加热热源,其具体形式可为分体式热管加热器、导热油加热器或烟气加热器,采用的技术方案为:加热器为分体式热管加热器时,加热器与分体式热管蒸发器构成闭合回路,分体式热管蒸发器置于蒸汽锅炉的尾部烟道内吸收烟气余热,热管工质蒸发后进入加热器,放出凝结潜热,加热汽液喷射器出口的升压水,热管工质凝结为液态后回流至分体式热管蒸发器,循环吸收烟气余热;加热器为导热油加热器时,加热器与导热油集热器构成闭合回路,导热油集热器置于蒸汽锅炉的尾部烟道内吸收烟气余热,导热油升温后进入加热器,加热汽液喷射器出口的升压水,导热油降温后回流至导热油集热器,循环吸收烟气余热;加热器为烟气加热器时,加热器直接设置在蒸汽锅炉的尾部烟道内吸收烟气余热,汽液喷射器出口的升压水经连接管路送至加热器吸收烟气余热,然后经连接管路送至闪蒸罐闪蒸。

8.所述汽源系统可为多效蒸发或多级闪蒸等热法海水淡化或污水处理装置供给蒸汽,则汽源系统的补水可为热法水处理装置的产品水,由补水泵增压后泵送至闪蒸罐底部,保证汽源系统的连续稳定运行。

9.本发明的有益效果是:利用汽液喷射器,采用少部分高压蒸汽抽吸闪蒸罐内的低压水,将其升温、升压后送入闪蒸罐闪蒸出多倍于的低压饱和蒸汽,提升了低压用汽工艺的热经济性;同时所述汽源系统的加热器可以多种方式利用蒸汽锅炉尾部烟道的烟气余热,提升锅炉的能源利用效率,实现节能减排;当所述汽源系统用于多效蒸发或多级闪蒸等热法海水淡化或污水处理装置时,热法水处理装置的产品水水质高,大幅提升蒸汽锅炉的补水品质,降低锅炉结垢、堵塞风险,显著提高锅炉热效率和使用寿命。

附图说明

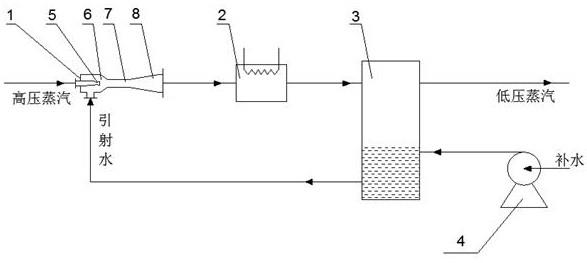

10.图1是基于汽液喷射器增压闪蒸技术的汽源系统示意图。

11.图2是基于汽液喷射器增压闪蒸技术的汽源系统采用分体式热管加热器回收锅炉尾部烟气余热的示意图。

12.图3是基于汽液喷射器增压闪蒸技术的汽源系统采用导热油加热器回收锅炉尾部烟气余热的示意图。

13.图4是基于汽液喷射器增压闪蒸技术的汽源系统采用烟气加热器回收锅炉尾部烟气余热的示意图。

14.图中:1、汽液喷射器,2、加热器,3、闪蒸罐,4、补水泵,5、工作喷嘴,6、吸入室,7、混合室,8、扩散室,9、蒸汽锅炉,10、分体式热管蒸发器,11、导热油集热器。

具体实施方式

15.下面将结合本发明的附图,对本发明实施中的技术方案进行清楚地、完整地描述。

16.图1示出了一种基于汽液喷射器增压闪蒸技术的汽源系统装置图。

17.本发明提出的汽源系统包括汽液喷射器1、加热器2、闪蒸罐3和补水泵4,各装置之间采用管道连接;所述汽液喷射器1由缩放型工作喷嘴5、吸入室6、混合室7和扩散室8组成,高压蒸汽入口与工作喷嘴5入口连接,吸入室6的引射流体入口与闪蒸罐3底部连接,扩散室8出口与加热器2的冷流体入口连接。所述汽源系统运行时,高压工作蒸汽驱动汽液喷射器1,在工作喷嘴5出口处产生超音速射流,在吸入室6内形成真空,抽吸闪蒸罐3内的低压水进入汽液喷射器1,在混合室7内完成汽液混合和凝结升压,混合流体在扩散室8内继续升压,送入加热器2升温为饱和或近饱和流体后,进入闪蒸罐3闪蒸,产生低压饱和蒸汽,用于低压用汽工艺;未闪蒸的低压饱和水在闪蒸罐3底部汇集,经闪蒸罐3底部的引出管与汽液喷射器1的引射入口联通,实现循环增压闪蒸;补水泵4将低温水升压后泵送至闪蒸罐3底部,保证所述汽源系统的连续稳定运行。

18.图2示出了基于汽液喷射器增压闪蒸技术的汽源系统采用分体式热管加热器回收锅炉尾部烟气余热的装置图。当所述汽源系统设有蒸汽锅炉9时,加热器2可与分体式热管蒸发器10组成闭合回路,将分体式热管蒸发器10置于蒸汽锅炉9的尾部烟道内吸收烟气余热,热管工质蒸发后进入加热器2,放出凝结潜热,加热汽液喷射器1出口的升压水,热管工质凝结为液态后回流至分体式热管蒸发器10,循环吸收烟气余热。

19.图3示出了基于汽液喷射器增压闪蒸技术的汽源系统采用导热油加热器回收锅炉尾部烟气余热的装置图。所述加热器2采用导热油加热形式时,加热器2与导热油集热器11构成闭合回路,将导热油集热器11置于蒸汽锅炉9的尾部烟道内吸收烟气余热,导热油升温后进入加热器2中,加热汽液喷射器1出口的升压水,导热油降温后回流至导热油集热器11,循环吸收烟气余热。

20.图4示出了基于汽液喷射器增压闪蒸技术的汽源系统采用烟气加热器回收锅炉尾部烟气余热的装置图。所述加热器2直接设置在蒸汽锅炉9的尾部烟道内,汽液喷射器1出口的升压水经连接管路送至加热器2吸收烟气余热,然后经连接管路送至闪蒸罐3闪蒸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1