一种井场低潜硫量天然气液体脱硫装置的制作方法

1.本发明属于天然气处理设备技术领域,涉及一种井场低潜硫量天然气液体脱硫装置。

背景技术:

2.随着气田的开发,长庆气田提出了二次加快发展的战略目标,目前,以上古气藏为主的苏里格气田正逐步开发下古含硫气藏。由于含硫气井偏远分散等原因,难以接入已建的下古集输系统。导致部分含硫气井的产能无法发挥,目前这类井至少有112口,影响产能256万方/天以上。需要在苏里格下古天然气井场单独建设井场脱硫一体化集成装置,处理后的天然气接入苏里格气田上古集输系统。

3.目前,在苏里格气田的部分井场正在开展井场低潜硫量天然气液体脱硫装置试验,已有装置现场运行过程中存在的主要问题是:(1)部分井口天然气气质较脏,天然气中夹带大量的压裂液,泡排剂、压裂砂、凝析油等杂质,导致装置运行过程中脱硫罐内填料容易堵塞,且清洗困难;(2)部分气井产水量大,分离器排液系统排液不及时,大量液体进入脱硫罐,导致脱硫剂污染和失效;(3)部分气井放压生产,超过已有装置处理规模;(4)装置无法实现数据采集、就地显示和远传。

技术实现要素:

4.本发明的目的是提供一种井场低潜硫量天然气液体脱硫装置,解决了现有技术中存在的无法实时控制导致脱硫剂污染和失效的问题。

5.本发明所采用的技术方案是,一种井场低潜硫量天然气液体脱硫装置,包括分离装置,分离装置出口分别连接有第一脱硫装置、第二脱硫装置,还包括有排污系统、控制器、放空系统,分离装置、第一脱硫装置、第二脱硫装置分别与排污系统连接;控制器分别连接分离装置、第一脱硫装置、第二脱硫装置;分离装置入口连接有进气控制系统。

6.本发明的特点还在于:

7.分离装置包括分离器,分离器上设置有压力显示变送及取样阀组b、球阀带8字盲板、气动浮球液位开关、液位测量模块,液位测量模块与控制器连接;分离器入口与进气控制系统连接。

8.分离装置与排污系统之间连接有排污流量控制系统,排污流量控制系统包括连接在分离装置、排污系统之间的排污管路,排污管路上依次设置有节流阀、止回阀,还包括有排污支管,排污支管一端连接在节流阀a与分离装置之间的排污管路上,另一端连接在节流阀a、止回阀之间,排污支管上依次设置有球阀c、活塞平衡式气动薄膜阀、球阀d。

9.活塞平衡式气动薄膜阀连接有仪表风管线气源处理系统,仪表风管线气源处理系统入口端分别连接第一脱硫装置、第二脱硫装置的出口管路,仪表风管线气源处理系统出口端分别连接活塞平衡式气动薄膜阀、气动浮球液位开关,为其提供气源。

10.分离装置出口与第一脱硫装置、第二脱硫装置之间设置有出口流量控制系统,出

口流量控制系统包括节流孔板、节流支管,节流支管上还设置有节流阀b,节流支管一端连接在节流阀球阀e与分离装置之间,另一端连接在节流孔板与第一脱硫装置、第二脱硫装置之间;出口流量控制系统与第一脱硫装置、第二脱硫装置之间分别连接有球阀f、球阀g。

11.第一脱硫装置包括第一脱硫罐,第一脱硫罐上设置有球阀带8字盲板、压力显示及取样阀组a、温度测量模块a、人孔a、液位测量模块a,温度测量模块a、液位测量模块a均与控制器连接。

12.第一脱硫罐出口管路上设置有球阀h,第一脱硫罐通过排气管与放空系统连接,排气管一端连接在球阀h与第一脱硫罐之间,另一端连接放空系统,排气管上依次设置有球阀h、节流阀c。

13.第二脱硫装置包括第二脱硫罐,第二脱硫罐上设置有球阀带8字盲板、压力显示及取样阀组b、温度测量模块b、人孔b、液位测量模块b,温度测量模块b、液位测量模块b均与控制器连接。

14.第二脱硫罐出口管路上设置有球阀j,第二脱硫罐通过排气管与放空系统连接,排气管一端连接在球阀j与第一脱硫罐之间,另一端连接放空系统,排气管上依次设置有球阀k、节流阀d。

15.第一脱硫罐底部出口管路与第二脱硫罐顶部出口管路连接,第一脱硫罐底部出口管路上设置有球阀l,第二脱硫罐底部出口管路与第一脱硫罐顶部出口管路连接,第二脱硫罐底部出口管路上设置有球阀m。

16.本发明的有益效果是:

17.本发明一种井场低潜硫量天然气液体脱硫装置,含硫天然气依次通过分离装置、第一脱硫装置、第二脱硫装置,能去除天然气中夹带大量的压裂液、泡排剂、压裂砂、凝析油等杂质,避免运行过程中脱硫罐内填料堵塞;通过差压控制阀组较小的压力降,可实现在上游天然气瞬间夹带大量液体进入分离器时排液口实现快速大液量的排液效果,避免大量液体进入脱硫罐导致脱硫剂污染和失效;解决了现有脱硫装置处理难度大、更换困难,及井场无外电依托、仪表风依托的问题,能实现数据采集、就地显示和远传,无需人工值守。

附图说明

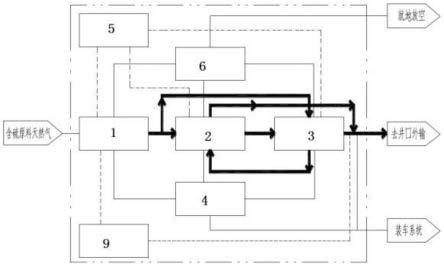

18.图1是本发明一种井场低潜硫量天然气液体脱硫装置的结构示意图;

19.图2是本发明一种井场低潜硫量天然气液体脱硫装置的分布图。

20.图中:1.分离装置,101.分离器,102.压力显示变送及取样阀组b,103.球阀带8字盲板a,104.气动浮球液位开关,105.液位测量模块,2.第一脱硫装置,201.第一脱硫罐,202.球阀带8字盲板b,203.压力显示及取样阀组a,204.温度测量模块a,205.人孔a,206.液位测量模块a,207.球阀h,208.球阀i,209.节流阀c,210.球阀l,211.节流阀,212.压力显示及取样阀组,3.第二脱硫装置,301.第二脱硫罐,302.球阀带8字盲板c,303.压力显示及取样阀组b,304.温度测量模块b,305.人孔b,306.液位测量模块b,307.球阀j,308.球阀k,309.节流阀d,310.球阀m,4.排污系统,5.控制器,6.放空系统,7.进气控制系统,701.进气管,702.球阀a,703.支管,704.压力显示变送及取样阀组a,705.分支管,706.球阀b,707.安全泄放阀,708.安全阀,8.排污流量控制系统,801.排污管路,802.节流阀a,803.止回阀,804.排污支管,805.球阀c,806.活塞平衡式气动薄膜阀,807.球阀d,9.仪表风管线气源处

理系统,901.干燥器,902.自力式调压器,10.出口流量控制系统,1001.节流阀b,1002.球阀e,1003.节流孔板,1004.球阀f,1005.节流支管,1006.球阀g,1007.球阀n,11.差压计。

具体实施方式

21.下面结合附图和具体实施方式对本发明进行详细说明。

22.一种井场低潜硫量天然气液体脱硫装置,如图1所示,包括分离装置1,分离装置1出口分别连接有第一脱硫装置2、第二脱硫装置3,还包括有排污系统4、控制器5、放空系统6,分离装置1、第一脱硫装置2、第二脱硫装置3分别与排污系统4连接;控制器5分别连接分离装置1、第一脱硫装置2、第二脱硫装置3;分离装置1入口连接有进气控制系统7。第一脱硫装置2、第二脱硫装置3内的脱硫剂为三嗪溶液。

23.如图2所示,分离装置1包括分离器101,分离器101上设置有压力显示变送及取样阀组b102、球阀带8字盲板a103、气动浮球液位开关104、液位测量模块105,液位测量模块105与控制器5连接;分离器101入口与进气控制系统7连接。液位测量模块105为液位传感器,可以实现液位测量、显示及数据传输功能。球阀带8字盲板a103的作用是防止日常生产过程中球阀109密封不严造成溶液和天然气泄漏,气动浮球液位开关104的作用是将分离器中的液位信号传输给活塞平衡式气动薄膜阀806。

24.优选的,分离器采用卧式分离器,两侧封头采用法兰或一侧盲板结构,便于拆卸,分离器进口内部设有挡板、中部设有波纹板,分离腔可除去天然气中的固体颗粒粒径≤20μm,分离效率》99.9%。

25.进气控制系统7包括进气管701,进气管上设置有球阀a702,进气管701通过支管703连接放空系统6,支管703上设置有102安全阀,在上游来气压力超过设定值时实现安全放空,为常规的安全保护措施。进气管上还设置有压力显示变送及取样阀组a704;还包括有分支管705,分支管705一端连接在进气管701和支管703的连接点与压力显示变送及取样阀组a704之间,另一端连接在安全阀708与放空系统6之间;分支管705上设置有球阀b706、安全泄放阀707;进气管701与分离器101入口连接。

26.分离装置1与排污系统4之间连接有排污流量控制系统8,排污流量控制系统8包括连接在分离装置1、排污系统4之间的排污管路801,排污管路801上依次设置有节流阀a802、止回阀803,还包括有排污支管804,排污支管804一端连接在节流阀a802与分离装置1之间的排污管路801上,另一端连接在节流阀a802、止回阀803之间,排污支管804上依次设置有球阀c805、活塞平衡式气动薄膜阀806、球阀d807,球阀c805、活塞平衡式气动薄膜阀806、球阀d807组成一个调节系统,球阀c805、球阀d807为活塞平衡式气动薄膜阀806检修拆装时用,中间阀门活塞平衡式气动薄膜阀806的作用接收分离器101中的液位信号,实现不同的开度,实现排液速度的控制。

27.活塞平衡式气动薄膜阀806连接有仪表风管线气源处理系统9,仪表风管线气源处理系统9入口端分别连接第一脱硫装置2、第二脱硫装置3的出口管路,仪表风管线气源处理系统9出口端分别连接活塞平衡式气动薄膜阀806、气动浮球液位开关104,为其提供气源。

28.仪表风管线气源处理系统9包括设置在第一脱硫装置2、第二脱硫装置3的出口管路与活塞平衡式气动薄膜阀806之间管路上的干燥器901、自力式调压器902。还包括有用于显示脱硫前后压力差值的差压计11,差压计11通过管路连接分离器101和第一脱硫装置2、

第二脱硫装置3的出口管路,便于观察脱硫罐内的生产压降。

29.分离装置1出口与第一脱硫装置2、第二脱硫装置3之间设置有出口流量控制系统10,出口流量控制系统10包括依次设置在管路上的球阀e1002、节流孔板1003、球阀f1004,还包括有节流支管1005,节流支管1005上还设置有节流阀b1001,节流支管1005一端连接在球阀e1002与分离装置1之间,另一端连接在节流孔板1003与第一脱硫装置2、第二脱硫装置3之间;出口流量控制系统10与第一脱硫装置2、第二脱硫装置3之间分别连接有球阀g1006、球阀n1007。通过调节节流阀1001的阀门开度,实现天然气的节流作用,并通过1201差压计可以显示节流压差大小。通过节流孔板1004预先设定节流压差,并在差压计11上显示,前后球阀为节流孔板检修拆装时用。

30.第一脱硫装置2包括第一脱硫罐201,第一脱硫罐201上设置有球阀带8字盲板b202、压力显示及取样阀组a203、温度测量模块a204、人孔a205、液位测量模块a206,球阀带8字盲板b202作用是防止日常生产过程中球阀202密封不严造成溶液和天然气泄漏。压力显示及取样阀组a203包括压力表和取样支管,用于显示第一脱硫罐201的压力,也能进行取样。温度测量模块a204、液位测量模块a206均与控制器5连接。温度测量模块a204能实时检测第一脱硫罐201内温度并显示,还能将数据发送至控制器5。液位测量模块a206能实时检测第一脱硫罐201内液位并显示,还能将数据发送至控制器5。

31.第一脱硫罐201出口管路上设置有球阀h207,第一脱硫罐201通过排气管与放空系统6连接,排气管一端连接在球阀h207与第一脱硫罐201之间,另一端连接放空系统6,排气管上依次设置有球阀i208、节流阀c209。球阀i208和节流阀c209组成一个手动放空阀组,目的是实现脱硫罐检修时手动将罐内的天然气放空。

32.第二脱硫装置3包括第二脱硫罐301,第二脱硫罐301上设置有球阀带8字盲板c302、压力显示及取样阀组b303、温度测量模块b304、人孔b305、液位测量模块b306,球阀带8字盲板c302的作用是防止日常生产过程中球阀302密封不严造成溶液和天然气泄漏。温度测量模块b304、液位测量模块b306均与控制器5连接。

33.第二脱硫罐301出口管路上设置有球阀j307,第二脱硫罐301通过排气管与放空系统6连接,排气管一端连接在球阀j307与第一脱硫罐201之间,另一端连接放空系统6,排气管上依次设置有球阀k308、节流阀d309。

34.第一脱硫罐201出口管路与井口之间依次设置有节流阀211、压力显示及取样阀组212,第二脱硫罐301的出口管连接在节流阀211与球阀h207之间。

35.第一脱硫罐201底部出口管路与第二脱硫罐301顶部出口管路连接,第一脱硫罐201底部出口管路上设置有球阀l210,第二脱硫罐301底部出口管路与第一脱硫罐201顶部出口管路连接,第二脱硫罐301底部出口管路上设置有球阀m310。

36.本发明一种井场低潜硫量天然气液体脱硫装置的脱硫方法如下:

37.含硫天然气先经过进气控制系统7进入分离器101内,通过分离器101除去天然气中的固体颗粒,通过调节节流阀b1001和节流孔板1003的开度调节对分离器101进行较小的压力降,可实现在上游天然气瞬间夹带大量液体进入分离器时排液口实现快速大液量的排液效果;单罐运行时(即正常运行),含硫天然气经过球阀e1002、节流孔板1003、球阀f1004通过球阀g1006进入第一脱硫罐201底部,再从顶部出口经球阀h207去井口外输,或者通过球阀n1007进入第二脱硫罐301底部,再从顶部出口经球阀j307去井口外输,当检测到正在

运行的脱硫罐出口天然气中硫化氢含量达到设定值时,进行切换到另一个脱硫罐。具体脱硫管内过程为:从第一脱硫罐201或第二脱硫罐301底部进入,使天然气与罐内的三嗪溶液充分均匀接触,罐中部设有折流板,目的是使天然气在脱硫罐中部通过改变流向与三嗪溶液充分接触和反应,上部设有折流板除沫器和补雾丝网,目地是减少溶液的夹带损失,含硫天然气在塔内与三嗪溶液充分反应后从顶部分别经球阀h207或球阀j307去井口外输,通过差压计11测量第一脱硫罐201或第二脱硫罐301出口管路与分离器101内的压差,便于观察脱硫罐内的生产压降;第一脱硫罐201、第二脱硫罐301内污物分别通过底部管线排出。

38.当需要充分利用罐201里面的脱硫溶剂的有效脱硫成分时选择串联罐运行流程(第一脱硫罐201串第二脱硫罐301),串联罐运行时,含硫天然气一次通过球阀g1006、第一脱硫罐201和球阀m310、第二脱硫罐301和球阀j307去井口外输,此时球阀h207、球阀n1007和球阀l210关闭。

39.当需要充分利用罐301里面的脱硫溶剂的有效脱硫成分时选择串联运行,脱硫罐串联运行时(第二脱硫罐301串第一脱硫罐201),运行流程顺序是含硫天然气经球阀n1007、第二脱硫罐301和球阀l210、第一脱硫罐201和球阀h207去井口外输,球阀h307、球阀g1006和球阀310关闭。

40.当气井气量较大,单罐不能满足处理量的要求时选择并联运行,并联运行时,含硫天然气分别经球阀g1006、球阀n1007进入第一脱硫罐201、第二脱硫罐301,再从球阀h207和球阀j307去井口外输。

41.通过以上方式,本发明一种井场低潜硫量天然气液体脱硫装置,含硫天然气依次通过分离装置、第一脱硫装置、第二脱硫装置,能去除天然气中夹带大量的压裂液、泡排剂、压裂砂、凝析油等杂质,避免运行过程中脱硫罐内填料堵塞;通过差压控制阀组(节流阀b1001和节流孔板1003)较小的压力降,可实现在上游天然气瞬间夹带大量液体进入分离器时排液口实现快速大液量的排液效果,避免大量液体进入脱硫罐导致脱硫剂污染和失效;能实现数据采集、就地显示和远传。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1