一种沿空留巷采空区分次充填开采装置及其方法

1.本发明涉及煤炭开采技术领域,尤其涉及一种沿空留巷采空区分次充填开采装置及其方法。

背景技术:

2.当前中国煤矿“三下一上”压煤比较普遍,据对我国重点煤矿的不完全统计,全国压煤量约为137.9亿吨,但开采出来的压煤量非常少,不足压煤总量的7%。且煤炭长期开采产生了大量的煤矸石等固体废物,当前全国堆积的煤矸石约45亿吨,煤矸石的大量堆积对矿区周围环境造成比较大的污染。在安全经济的条件下,开采“三下压煤”和煤矸石的处理是煤矿目前迫切需要解决的问题。

3.沿空留巷无煤柱开采是解决当前煤炭资源浪费的主要途径之一,将矸石填充到采空区是处理煤矸石等固体废物的主要途径。但目前煤矿沿空留巷充填开采中对采空区注浆完成后,只能等浆液凝固后,才可以向前推进采煤,对工作面回采效率有很大的影响,极大的降低工作面的推进速度。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种沿空留巷采空区分次充填开采装置及其方法,用以解决现有的煤矿沿空留巷充填开采中采空区注浆完成后,只能等浆液凝固后,才可以向前推进采煤,极大的降低工作面的推进速度,以及煤矸石的处理的问题。

5.本发明提供一种沿空留巷采空区分次充填开采装置,包括多个液压支架、多个注浆连管、多个注浆袋和采空区;

6.所述注浆连管安装在所述液压支架的掩护梁上,用于向所述注浆袋内注浆;

7.所述掩护梁的两侧边对称设有支撑组件,所述支撑组件可向上或向下转动;

8.所述注浆袋套在所述支撑组件上,所述支撑组件向上转动带动所述注浆袋与所述液压支架的支撑梁平行;

9.所述液压支架(1)降架并向前移动,同时所述支撑组件向下转动,完成注浆的注浆袋脱离所述支撑组件,从而形成所述采空区的阻挡墙。

10.可选地,所述支撑组件包括第一支撑杆,所述第一支撑杆一端与所述掩护梁顶端铰接。

11.可选地,所述支撑组件还包括第二支撑杆,所述第二支撑杆一端与所述第一支撑杆铰接,另一端与所述掩护梁滑动连接。

12.可选地,所述注浆袋设有索环,所述索环套在所述第一支撑杆上。

13.可选地,还包括第一矸石袋墙。

14.可选地,还包括第二矸石袋墙。

15.可选地,还包括混凝土立柱。

16.可选地,还包括柔性垫层,所述柔性垫层设置在所述混凝土立柱上方。

17.本发明还提供一种沿空留巷采空区分次充填开采方法,步骤包括:

18.步骤1:将支撑组件和注浆连管安装在液压支架上,液压支架开始随采煤机向前移架,形成第一运输巷和第二运输巷;

19.步骤2:液压支架升架时,注浆袋的索环套在支撑组件上,并用注浆连管向注浆袋内注入浆液,液压支架降架时,注浆袋形成阻挡墙;

20.步骤3:堆砌第一矸石袋墙、第二矸石袋墙和混凝土支柱;

21.步骤4:向采空区注浆,同时液压支架升架向前开采;

22.步骤5:浇灌第一浇筑层和第二浇筑层;

23.步骤6:重复步骤1

‑

5,直至工作面开采完毕。

24.可选地,所述步骤3中所述第一矸石袋墙、注浆袋形成的阻挡墙、第二矸石袋墙以及岩石墙共同形成采空区密闭空间。

25.与现有技术相比,本发明至少可实现如下有益效果之一:

26.1.本发明利用液压支架留设注浆袋,形成采空区的阻挡墙,可阻挡采空区的浆液,由此向采空区注浆的同时可进行开采,解决了现有技术中采充矛盾,缩短工程时间,提升开采效率。

27.2.本发明采用分次充填方法,即先在注浆袋中注入浆液,随后在采空区注入浆液,增加开采效率,提升了“三下一上”压煤的资源回收率。

28.3.本发明使用沿空留巷无煤柱开采,减少煤柱的损失,增加了煤炭的资源回收率。

29.4.本发明的第一矸石袋墙、第二矸石袋墙均采用矸石,对矸石回收利用,解决了煤矸石和粉煤灰固体废物堆积的问题,减少了煤炭开采对环境的污染;以及第一矸石袋墙与第二矸石袋墙共同支撑采空区的顶板,保证采空区的稳定。

30.5.本发明保留第一矸石袋墙供下阶段回采使用,加快了工程进度,提供回采效率。

31.6.本发明在注浆袋上设计索环,在液压支架升架时,将索环套在第一支撑杆上;随着液压支架降架且向前移动,索环就可以从第一支撑杆上脱落,索环结构简单,此过程操作简便且高效。

32.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

33.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

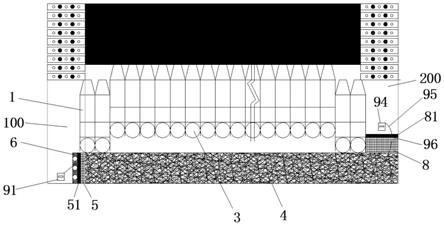

34.图1为本发明的沿空留巷采空区分次充填开采工艺示意图;

35.图2为本发明的液压支架与注浆袋布置示意图;

36.图3为本发明的第一运输巷道截面结构示意图;

37.图4为本发明的第二运输巷道截面结构示意图;

38.图5为本发明的液压支架与支撑组件的结构示意图。

39.附图标记:

[0040]1‑

液压支架;11

‑

掩护梁;12

‑

第一支撑杆;13

‑

第二支撑杆;14

‑

支撑梁;2

‑

注浆连管;3

‑

注浆袋;31

‑

索环;4

‑

采空区;5

‑

第一矸石袋墙;51

‑

第一浇筑层;6

‑

混凝土立柱;7

‑

柔性垫层;8

‑

第二矸石袋墙;81

‑

第二浇筑层;91

‑

第一注浆泵;92

‑

第一注浆管;93

‑

第一注浆孔;94

‑

第二注浆泵;95

‑

第二注浆管;96

‑

第二注浆孔;100

‑

第一运输巷;200

‑

第二运输巷。

具体实施方式

[0041]

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

[0042]

实施例1

[0043]

本发明的一个具体实施例,如图1至图5所示,本发明公开了一种沿空留巷采空区分次充填开采装置,包括多个液压支架1、多个注浆连管2、多个注浆袋3和采空区4,其中注浆连管2安装在液压支架1的掩护梁11上,用于向注浆袋3注浆;掩护梁11的两侧边对称设有支撑组件,支撑组件可向上或向下转动;注浆袋3套在支撑组件上,支撑组件向上转动可带动注浆袋3升至与液压支架1的支撑梁14平行,注浆连管2向注浆袋3内注浆;液压支架降架并向前移动,同时支撑组件向下运动,完成注浆的注浆袋3脱离支撑组件,从而形成采空区4的阻挡墙。

[0044]

本实施例中,利用液压支架1留设注浆袋3,形成采空区4的阻挡墙,可阻挡采空区4的浆液,由此向采空区4注浆的同时可进行开采,解决了现有技术中采充矛盾,即在采空区填充浆液时,只能等采空区浆液凝固后才可以开采,以避免浆液流动影响采煤工作;本发明采用分次充填方法,即先在注浆袋中注入浆液,随后在采空区注入浆液,增加开采效率,提升了“三下一上”压煤的资源回收率;本发明使用沿空留巷无煤柱开采,减少煤柱的损失,增加了煤炭的资源回收率。

[0045]

具体地,液压支架1、注浆连管2与注浆袋3的具体数量根据实际情况而定,且液压支架1、注浆连管2与注浆袋3之间一一对应;工作面开始回采前,在液压支架1的掩护梁11上安装注浆连管2,注浆连管2与掩护梁11铰接,注浆连管2可根据注浆袋3的位置调整角度。

[0046]

支撑组件包括第一支撑杆12,第一支撑杆12一端与掩护梁11顶端铰接,第一支撑杆12可绕铰接点转动,注浆袋3上设有与第一支撑杆12配合的索环31,本实施例中索环设有4个,相邻2个索环31套在同一个第一支撑杆12的前后位置上;当第一支撑杆12向下转动时,将注浆袋3的索环31套在第一支撑杆12上,接着第一支撑杆12向上转动至与支撑梁14平行,使注浆袋3的口打开,利于注浆连管2向注浆袋3内注浆。

[0047]

本实施例中,在注浆袋3上设计索环31,在液压支架1升架时,将索环31套在第一支撑杆12上;随着液压支架1降架且向前移动,索环31就可以从第一支撑杆12上脱落,索环3结构简单,此过程操作简便且高效。

[0048]

可选地,注浆袋3中的浆液为速凝浆液,可在20分钟内凝固,使注浆袋3快速具有自稳能力。

[0049]

支撑组件还包括第二支撑杆13,第二支撑杆13用于带动第一支撑杆12转动且当第一支撑杆12转到与支撑梁14平行时,第二支撑杆13固定支撑第一支撑杆12。

[0050]

本实施例中,第二支撑杆13一端与第一支撑杆12铰接,另一端与掩护梁11滑动连接,具体地,掩护梁11上设有滑槽,第二支撑杆13上设有滑块,滑块在滑槽上滑动,且滑槽顶

端两侧设有限位卡槽,滑块两侧设有与限位卡槽配合的限位卡条,当滑块滑动至滑槽顶端,限位卡条与限位卡槽配合固定,第二支撑杆13固定在滑槽顶端,此时第一支撑杆12与支撑梁14平行。。

[0051]

此装置还包括第一矸石袋墙5和第二矸石袋墙8,第一矸石袋墙5、注浆袋3、第二矸石袋墙8和岩石墙构成采空区4的密闭空间,随之对采空区进行浆液填充。具体地,第一矸石袋墙5设置在采空区4的左边,封堵采空区4的左边,即第一运输巷100内,但未封堵第一运输巷100,以供下阶段回采使用;第二矸石袋墙8水平设置在注浆袋3的右边,与注浆袋3共同封堵采空区4的上边,同时也封堵第二运输巷200。

[0052]

本发明第一矸石袋墙5、第二矸石袋墙8均采用矸石,对矸石回收利用,解决了煤矸石和粉煤灰固体废物堆积的问题,减少了煤炭开采对环境的污染;且保留第一矸石袋墙5供下阶段回采使用,加快了工程进度,提供回采效率;第一矸石袋墙5与第二矸石袋墙8共同支撑采空区的顶板,保证采空区的稳定。

[0053]

为填补第一矸石袋墙5、第二矸石袋墙8之间的空隙,增强其强度,在第一矸石袋墙5、第二矸石袋墙8的外层铺设有第一浇筑层51、第二浇筑层81,第一浇筑层51与第二浇筑层81均为混凝土浆液浇灌而成。

[0054]

需要说明的是,因第一矸石袋墙5需要保留以供下阶段回采使用,为保证第一运输巷100的顶板的稳定,在第一矸石袋墙5左边设置多个混凝土立柱6和柔性垫层7,混凝土立柱6之间有空隙,以供向采空区4注浆使用;柔性垫层7设置在混凝土立柱6与第一运输巷100的顶板之间,以缓解顶板的压力;柔性垫层7可以为矸石袋或木块等具有缓冲作用的物质。

[0055]

此装置还包括第一注浆泵91、第一注浆管92和第一注浆孔93,第一注浆泵91放置在混凝土立柱6的左边,在第一运输巷100的空地区域;第一注浆孔93设置在第一矸石袋墙5上;第一注浆管92连接第一注浆泵91,穿过混凝土立柱6之间的空隙,通过第一注浆孔93向采空区4内注入浆液;还包括第二注浆泵94、第二注浆管95和第二注浆孔96,第二注浆泵94设置在第二矸石袋墙8的上方,在第二运输巷200的空地区域;第二注浆孔96设置在第二矸石袋墙8上,第二注浆管95连接第二注浆泵94,穿过第二注浆孔96向采空区4内注入浆液。

[0056]

本实施例中,先在注浆袋3内注入浆液,后在采空区4注入浆液,且在采空区4注入浆液的同时可沿着工作面向前开采,由此对采空区分次充填的方法利于提高采煤效率,解决现有的采充矛盾。

[0057]

本实施例中,通过第一注浆泵91和第二注浆泵94同时向采空区4注入浆液,可缩短工程时间;第一注浆孔93与第二注浆孔96的形状不限,优选为扇形,可以防止注浆期间注浆孔的堵塞以及保证浆液均匀分布。

[0058]

进一步地,第一注浆泵91、第一注浆管92、第一注浆孔93、第二注浆泵94、第二注浆管95和第二注浆孔96的数量不限,根据实际情况设定。

[0059]

实施例2

[0060]

根据实施例1提供一种沿空留巷采空区分次充填开采方法,步骤包括:

[0061]

步骤1:将支撑组件和注浆连管2安装在液压支架1上,液压支架1开始随采煤机向前移架,形成第一运输巷100和第二运输巷200;

[0062]

步骤2:液压支架1升架时,注浆袋3的索环31套在支撑组件上,并用注浆连管2向注浆袋3内注入浆液,液压支架1降架时,注浆袋3形成阻挡墙;

[0063]

步骤3:堆砌第一矸石袋墙5、第二矸石袋墙8和混凝土支柱6;

[0064]

步骤4:向采空区4注浆,同时液压支架1升架向前开采;

[0065]

步骤5:浇灌第一浇筑层51和第二浇筑层81;

[0066]

步骤6:重复步骤1

‑

5,直至工作面开采完毕。

[0067]

具体内容如下:

[0068]

在步骤1中,工作面开始回采前,将第一支撑杆12一端安装在液压支架1的掩护梁11顶端上,并与掩护梁11铰接;第二支撑杆13一端与第一支撑杆12铰接,另一端与掩护梁11滑动连接,需在掩护梁11上设置滑槽,第二支撑杆13上设置与滑槽配合的滑块,且在滑槽顶端设置限位卡槽,滑块上设置与限位卡槽固定的限位卡条;在掩护梁11的上安装注浆连管2;

[0069]

工作面开始回采,随着采煤机沿着切眼向前切割,液压支架1跟着采煤机移架,工作面向前推进一段距离后,形成第一运输巷100和第二运输巷200。

[0070]

在步骤2中,工作面向前推进一段距离后,为避免采空区塌陷,此时需将采空区注浆;先把注浆袋3的索环31套在支撑组件的第一支撑杆12上,随着液压支架升架,第一支撑杆12向上转动到与支撑梁14平行,此时第一支撑杆12被第二支撑杆13支撑固定,使注浆袋3的口打开,用注浆连管2向注浆袋3内注浆;注浆完成后,随后液压支架降架边向前移动,同时第一支撑杆12和第二支撑杆13边向下转动,第一支撑杆12形成一个倾斜并且先前移动的状态,能够使得索环31自动脱离第一支撑杆12,由此完成注浆的注浆袋3脱离第一支撑杆12,形成采空区4的阻挡墙;随后手动将限位卡条与限位卡槽内分离,向下滑动第二支撑杆13,同时带动第一支撑杆12向下转动,第一支撑杆12倾斜,将下一次用的注浆袋3套在第一支撑杆12上,随着液压支架1升架,第一支撑杆12向上转动到与支撑梁14平行,第一支撑杆12被第二支撑杆13支撑固定,使注浆袋3的口打开,用注浆连管2向注浆袋3内注浆,以供下一次使用。

[0071]

在步骤3中,在采空区4的左边堆砌第一矸石袋墙5,此时注意封住第一矸石袋墙5与注浆袋3之间的缝隙;在注浆袋3的右边堆砌第二矸石袋墙8,与注浆袋3共同封堵采空区4的上边,同时将第二运输巷200封堵;第一矸石袋墙5与第二矸石袋墙8共同支撑采空区的顶板,保证采空区的稳定。

[0072]

在第一矸石袋墙5左边设置多个混凝土立柱6和柔性垫层7,柔性垫层7设置在混凝土立柱6与第一运输巷100的顶板之间,混凝土立柱6保证第一运输巷100的顶板稳定,且在工作面向前推进中,留下第一运输巷100,供下阶段回采使用。

[0073]

第一矸石袋墙5、注浆袋3形成的阻挡墙、第二矸石袋墙8以及岩石墙共同形成采空区4密闭空间。

[0074]

在步骤4中,在第一矸石袋墙5、第二矸石袋墙8上挖出第一注浆孔93、第二注浆孔96;第一注浆泵91放置在混凝土立柱6的左边,在第一运输巷100的空地区域;第二注浆泵94设置在第二矸石袋墙8的上方,在第二运输巷200的空地区域。

[0075]

第一注浆管92连接第一注浆泵91,穿过混凝土立柱6之间的空隙,通过第一注浆孔93向采空区4内注入浆液;第二注浆管95连接第二注浆泵94,穿过第二注浆孔96向采空区4内注入浆液,且在采空区4注入浆液的同时可沿着工作面向前开采。

[0076]

在步骤5中,完成对采空区4的注浆后,在第一矸石袋墙5、第二矸石袋墙8的外层铺

设有第一浇筑层51、第二浇筑层81,第一浇筑层51与第二浇筑层81均为混凝土浆液浇灌而成。

[0077]

在步骤6中,根据实际采煤机切割长度来布置注浆袋3,本实施例中采煤机向前切割2

‑

3刀后留设注浆袋3,不断重复步骤1

‑

5,直至完成本工作面的开采。

[0078]

本发明的有益效果如下:

[0079]

1.本发明利用液压支架留设注浆袋,形成采空区的阻挡墙,可阻挡采空区的浆液,由此向采空区注浆的同时可进行开采,解决了现有技术中采充矛盾。

[0080]

2.本发明采用分次充填方法,即先在注浆袋中注入浆液,随后在采空区注入浆液,增加开采效率,提升了“三下一上”压煤的资源回收率。

[0081]

3.本发明使用沿空留巷无煤柱开采,减少煤柱的损失,增加了煤炭的资源回收率。

[0082]

4.本发明的第一矸石袋墙、第二矸石袋墙均采用矸石,对矸石回收利用,解决了煤矸石和粉煤灰固体废物堆积的问题,减少了煤炭开采对环境的污染;以及第一矸石袋墙与第二矸石袋墙共同支撑采空区的顶板,保证采空区的稳定。

[0083]

5.本发明保留第一矸石袋墙供下阶段回采使用,加快了工程进度,提供回采效率。

[0084]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1