一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法的制作方法

1.本发明属于地下采矿领域,特别涉及一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法,特别适用于矿岩中等稳固及以上厚大矿体的回采。

背景技术:

2.分段凿岩阶段空场嗣后充填采矿法是矿岩稳固的厚大矿体回采的主要采矿方法之一。该方法将矿体划分为分段,在分段凿岩巷中施工上向扇形中深孔,各分段同时自上盘向下盘方向退采,上分段超前下分段一定排距呈台阶后退式爆破,崩落矿石主要自底部出矿结构中放出。该方法具有采场生产能力大、效率高、成本低等优点,因而应用十分广泛。对于厚大矿体,为减少矿柱损失、降低充填成本,通常分两步骤回采,一步骤采场回采完毕后采用高强度充填体充填,然后再回采二步骤采场。一步骤采场充填体作为二步骤回采时的人工矿柱。为保证二步骤回采作业安全,一步骤采场须保证充填接顶,而采场充填接顶是目前矿山面临的一个共性问题。为保证采场充填接顶,目前矿山工程技术人员采用较多的手段包括:多点下料、泵送强制接顶及膨胀接顶等方法,但实际均无法有效保证充填接顶率及接顶质量,因而二步骤采场回采时常常发生采场垮冒现场,矿石损失贫化率增大,同时采场回采安全风险上升。

3.为此,本发明提供了一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法,旨在解决现有技术中分段凿岩阶段空场嗣后充填采矿法一步骤采场充填接顶质量不高及由此导致的二步骤采场回采过程中垮冒等问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法:

5.一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法,其特征在于:垂直于矿体走向布置采场,一步骤采场和二步骤采场间隔布置,先采一步骤采场并充填采空区,一步骤采场充填体强度达到设计指标后开始二步骤回采,二步骤采场回采完毕后采用低强度充填体充填。

6.进一步地,所述一步骤采场回采时,切割槽布置上盘矿岩交界处,各分段正排炮孔以切割槽为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,且最上一个分段的正排中深孔炮孔孔底以切割槽所在位置为顶点逐排降低,回采爆破的同时在上部形成楔形顶柱,崩落矿石采用铲运机自底部出矿结构铲出;所述二步骤采场回采时,自上盘向下盘后退式回采,上分段中深孔超前下分段中深孔一定排距呈阶梯式回采爆破,各分段同时进行回采,回采崩落的矿石采用铲运机从底部出矿结构中铲出。

7.进一步地,所述一步骤采场的充填回风天井布置在最上一个分段切割槽的上部,并通过充填回风联巷与充填回风平巷连接,一步骤采场最上一个分段回采之前须将充填管道经充填回风平巷、充填回风联巷接引至充填回风天井处,一步骤采场充填时由于楔形顶

柱的存在能够实现自然充填接顶;所述二步骤采场的充填回风天井布置在采场下盘矿岩交界处,并通过充填回风联巷与充填回风平巷连接。

8.进一步地,所述一步骤采场最上一个分段的各排正排中深孔的孔底根据矿体厚度、排距及第一排正排中深孔与最后一排正排中深孔孔底的高差线性均匀下降,一步骤采场除最上一个分段的其余分段及二步骤采场每个分段的每一分段内各正排中深孔孔底位置均相同。

9.进一步地,所述充填回风联巷布置在顶柱的上部位置,距顶柱下部边界的最小距离≥5m。

10.优选地,所述一步骤采场最上一个分段的各排正排中深孔,第一排正排中深孔与最后一排正排中深孔孔底的高差为3~5m。

11.有益效果

12.与现有技术和方法相比,本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法具有以下有益效果:

13.(1)充填接顶质量有保证,接顶率高,能有效改善矿山生产特别是二步骤采场回采过程中的安全性。一步骤采场最上一分段回采时自中间位置拉槽,通过控制正排炮孔的孔底在爆破崩矿的同时形成楔形顶柱,采场充填时自最高处下料充填,充填接顶质量有保证,一步骤采场充填接顶率高,能够有效保证二步骤采场回采作业安全。

14.(2)采场充填接顶工艺简单。无需采用多点下料、泵送强制接顶及膨胀接顶等方法。

附图说明

15.下面结合附图对本发明做进一步详细说明。

16.图1是本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法的正视图;

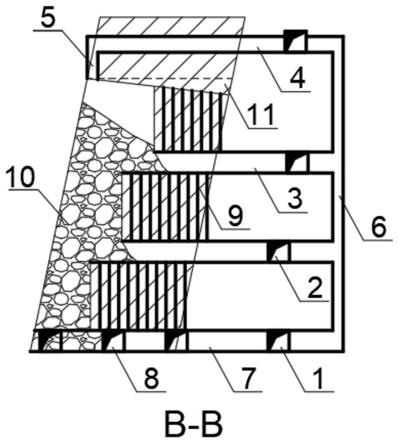

17.图2为本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法正视图的b

‑

b剖面图(一步骤采场回采时);

18.图3为本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法正视图的c

‑

c剖面图;

19.图4为本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法正视图(二步骤采场回采时);

20.图5为本发明提供的一种厚大矿体楔形顶柱分段凿岩阶段空场嗣后充填采矿法正视图的d

‑

d剖面图(二步骤采场回采时);

21.图中:1

‑

中段运输巷;2

‑

分段运输巷;3

‑

分段凿岩巷;4

‑

充填回风联巷;5

‑

充填回风天井;6

‑

溜井;7

‑

出矿运输巷;8

‑

出矿进路;9

‑

正排中深孔;10

‑

崩落矿石;11

‑

顶柱;12

‑

拉底受矿巷;13

‑

充填体。

具体实施方式

22.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例;基于本发明的实施例,本

领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

23.如图1

‑

图5所示,垂直于矿体走向布置采场,一步骤采场和二步骤采场间隔布置,先采一步骤采场并充填采空区,一步骤采场充填体13强度达到设计指标后开始二步骤回采,二步骤采场回采完毕后采用低强度充填体13充填。主要采准切割工程包括中段运输巷1、分段运输巷2、分段凿岩巷3、充填回风联巷4、充填回风天井5、溜井6、出矿运输巷7、出矿进路8、拉底受矿巷12。

24.所述一步骤采场回采时,切割槽布置上盘矿岩交界处,各分段正排炮孔以切割槽为自由面和补偿空间后退式爆破,上分段超前下分段呈阶梯后退式回采,且最上一个分段的正排中深孔9炮孔孔底以切割槽所在位置为顶点逐排降低,回采爆破的同时在上部形成楔形顶柱11,崩落矿石10采用铲运机自底部出矿结构铲出;所述二步骤采场回采时,自上盘向下盘后退式回采,上分段中深孔超前下分段中深孔一定排距呈阶梯式回采爆破,各分段同时进行回采,回采崩落矿石10采用铲运机从底部出矿结构中铲出。所述一步骤采场最上一个分段的各排正排中深孔9的孔底根据矿体厚度、排距及第一排正排中深孔9与最后一排正排中深孔9孔底的高差线性均匀下降,第一排正排中深孔9与最后一排正排中深孔9孔底的高差为3~5m。一步骤采场除最上一个分段的其余分段及二步骤采场每个分段的每一分段内正排中深孔9孔底位置均相同。

25.所述一步骤采场的充填回风天井5布置在最上一个分段切割槽的上部,并通过充填回风联巷4与充填回风平巷连接,一步骤采场最上一个分段回采之前须将充填管道经充填回风平巷、充填回风联巷4接引至充填回风天井5处,一步骤采场充填时由于楔形顶柱11的存在能够实现自然充填接顶;所述二步骤采场的充填回风天井5布置在采场下盘矿岩交界处,并通过充填回风联巷4与充填回风平巷连接。所述充填回风联巷4布置在顶柱11的上部位置,距顶柱11下部边界的最小距离≥5m。

26.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1