一种用于测试井筒密封完整性的系统及方法与流程

1.本发明涉及井筒参数测试技术领域,尤其是涉及一种用于测试井筒密封完整性的系统及方法。

背景技术:

2.近年来非常规油气的开发成为了国内石油行业开发的热点,由于非常规油气(页岩油、页岩气、致密砂岩油、致密砂岩气等)属于低孔低渗储层,需要采用大型水力压裂才能实现经济有效开采。压裂施工荷载使得井筒承受交变应力,可能造成水泥环和套管损伤,引起密封失效,导致层间气窜和环空带压等现象,从而影响油气的安全和高效生产。储气库在天然气用量调峰中起到重要作用,而储气库周期性的强注强采也给储气库井筒带来的循环荷载以及温度变化引起的温度应力,可能破坏井筒的完整性,导致采出率降低。因此,准确的测试实际复杂工况条件下油气井筒的参数以及评价井筒的密封完整性,对研究井筒在复杂应力下的密封失效机理,从而提出改善措施提供科学的依据和指导是至关重要的。

3.为了评价井筒的密封完整性,近年来,各研究机构设计了水泥环密封性评价装置。这些装置可以测试水泥环的密封完整性现象和规律,但却法精确测试复杂条件下井筒的各种参数,从而准确评价和判定井筒的损伤。即使有些装置对于油气井筒参数的测试,通常采用在井壁和套管表面粘贴应变片的方式,但电阻应变片不抗高温、易受环境的影响,布设困难,一条线上仅能布置一个应变片,且电缆线尺寸大,易影响模拟井筒的受力,可能产生测点失效和数据不可靠等缺点。因而,目前缺乏针对油气井筒在复杂应力条件下的精确测试方案。

4.因此,现有技术需要开发一种油气井筒参数测试实验仪器和方法,可精确测试模拟井筒在复杂条件下的参数,用来评价井筒的密封完整性等。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种用于测试井筒密封完整性的系统,包括:密封测试装置,其用于在对井筒环空进行密封后,实施用于模拟井筒复杂工作条件的气窜现象测试;应变采集装置,其用于在实施气窜现象测试过程中,同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号;解调处理装置,其与所述应变采集装置通过光纤线缆连接,用于接收所述光纤反馈信号并进行解调,而后确定各组成部位在不同方向下对应的动态应力数据;密封分析装置,其用于根据所述动态应力数据,对产生当前气窜现象的密封失效机理进行分析。

6.优选地,所述应变采集装置包括:设置在套管外壁处的套管第一周向传感器组、套管第二周向传感器组和套管轴向传感器组,其中,所述套管第一周向传感器组内的各传感器位于套管中部并沿周向方向间隔分布,所述套管第二周向传感器组内的各传感器位于套管端部并沿周向方向间隔分布,所述套管轴向传感器组内的各传感器沿套管的轴向方向间隔分布;设置在外筒外壁处的外筒第一周向传感器组、外筒第二周向传感器组和外筒轴向

传感器组,其中,所述外筒第一周向传感器组内的各传感器位于外筒中部并沿周向方向间隔分布,所述外筒第二周向传感器组内的各传感器位于外筒端部并沿周向方向间隔分布,所述外筒轴向传感器组内的各传感器沿外筒的轴向方向间隔分布;以及设置在环空支架处的环空周向传感器组、环空径向传感器组和环空轴向传感器组,其中,所述环空周向传感器组位于环空支架圆盘处并沿圆盘的周向方向间隔分布,所述环空径向传感器组位于环空支架圆盘处并沿圆盘的指定径向方向间隔分布,所述环空轴向传感器组位于环空支架腿部处并沿环空的轴向方向间隔分布。

7.优选地,所述应变采集装置内的各传感器为光纤光栅压力传感器,其中,每组传感器组通过与当前传感器组相对应的光纤线缆将组内各压力传感器进行测点标定。

8.优选地,所述解调处理装置,其还用于在实施基于温度变化的气窜现象测试时,分别接收从所述应变采集装置内表征不同位置和方向组合条件的各传感器组所传输的所述光纤反馈信号,并进行解调,得到井筒不同位置和方向组合条件下对应的所述动态应力数据;所述密封分析装置,其还用于根据不同光纤通道对应的动态应力数据,判断各组合条件的应力是否达到相应位置的极限强度,从而确定当前井筒密封失效的原因,以将当前测试对应的气窜数据、不同光纤通道的动态应力数据、以及密封失效原因进行关联,用来形成所述资料,其中,密封失效原因为界面结交破坏或强度破坏。

9.优选地,所述密封分析装置,其还用于在检测出发生强度破坏的情况下,通过对达到极限强度的应力采集位置进行应力方向识别,来明确强度破坏的具体类型,以将当前测试对应的气窜数据、不同光纤通道的动态应力数据、密封失效原因、以及强度破坏具体类型进行关联,用来形成所述资料。

10.优选地,所述系统还包括:温度采集装置,其用于在实施气窜现象测试过程中,同步采集表征井筒各组成部位处的温度变化特征的光纤反馈信号。

11.优选地,所述温度采集装置包括:设置在套管中部的套管温度传感器组;设置在外筒中部的外筒温度传感器组;以及设置在环空支架圆盘处的环空温度传感器组,其中,所述温度采集装置内的各传感器为光纤光栅温度传感器,其中,每组传感器组通过与当前传感器组相对应的光纤线缆将组内各温度传感器进行测点标定。

12.优选地,所述解调处理装置,其还用于在实施包含压力变化的气窜现象测试时,分别接收从所述温度采集装置内表征不同部位的各传感器组所传输的所述光纤反馈信号并进行解调,得到井筒不同位置对应的所述动态温度数据,以及分别接收从所述应变采集装置内表征不同位置和方向组合条件的各传感器组所传输的所述光纤反馈信号并进行解调,得到井筒不同位置和方向组合条件下对应的所述动态应力数据;所述密封分析装置,其还用于根据不同光纤通道对应的动态温度数据和不同光纤通道对应的动态应力数据,对所述不同光纤通道对应的动态应力数据进行校正,以滤除所测得的应力数据中由于温度变化引发的第一类应力变化特征,从而利用校正后的动态应力数据分析当前气窜现象的密封失效机理。

13.另一方面,本发明还提供了一种用于测试井筒密封完整性的方法,所述方法利用如上述所述的系统来实现,所述方法包括:部署应变采集装置;对井筒环空进行密封,而后实施用于模拟井筒复杂工作条件的气窜现象测试;在实施气窜现象测试过程中,同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号;通过光纤线缆接收

所述光纤反馈信号并进行解调,而后确定各组成部位在不同方向下对应的动态应力数据;根据所述动态应力数据,对产生当前气窜现象的密封失效机理进行分析。

14.优选地,所述方法还包括:在实施基于温度变化的气窜现象测试时,分别接收表征不同位置和方向组合条件的各传感器组所传输的所述光纤反馈信号,并进行解调,得到井筒不同位置和方向组合条件下对应的所述动态应力数据;根据不同光纤通道对应的动态应力数据,判断各组合条件的应力是否达到相应位置特征的极限强度,从而确定当前井筒密封失效的原因,以将当前测试对应的气窜数据、不同光纤通道的动态应力数据、以及密封失效原因进行关联形成所述资料,其中,密封失效原因为界面结交破坏或强度破坏。

15.与现有技术相比,上述方案中的一个或多个实施例可以具有如下优点或有益效果:

16.本发明公开了一种用于测试井筒密封完整性的系统及方法。该系统及方法采用光纤光栅传感器技术在井筒不同部位和应力方向处布置多路压力传感器组、并布置多路温度传感器组,能够在模拟井筒复杂工作条件的气窜现象测试过程中,实时连续且精确的测量井筒多向多点应变和温度变化等参数,监测和评价井筒在各种复杂条件下的密封完整性,形成通过分析力学、温度变形规律,从而评价井筒各部件是否发生破坏,并揭示井筒的密封完整性失效机理,进一步建立其定量判定准则,为改善油气井筒密封性提供科学的依据和指导。另外,本发明还具有体积小、灵敏度高、耐高温、多向测试和可一线多点布置等优势。

17.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。在附图中:

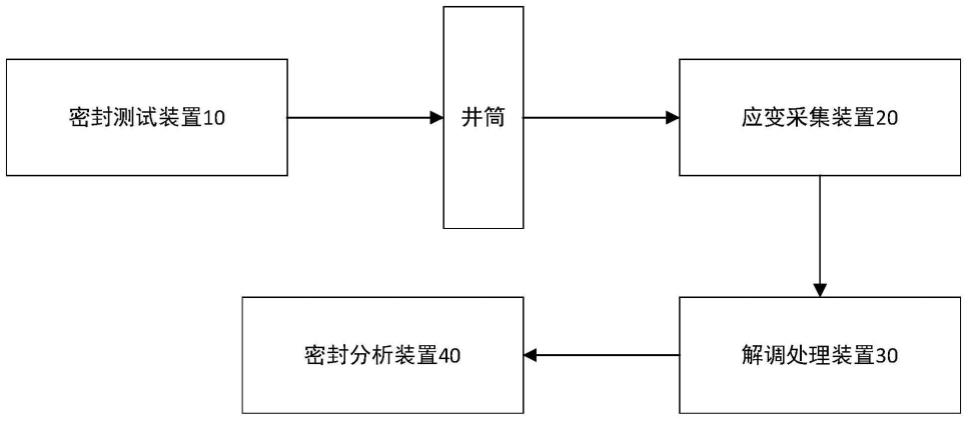

19.图1是本技术实施例的用于测试井筒密封完整性的系统的整体结构示意图。

20.图2是本技术实施例的用于测试井筒密封完整性的系统的具体结构示意图。

21.图3是本技术实施例的用于测试井筒密封完整性的系统中的传感器分布特征示意图。

22.图4是本技术实施例的用于测试井筒密封完整性的方法的步骤图。

具体实施方式

23.以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

24.另外,附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行。并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

25.近年来非常规油气的开发成为了国内石油行业开发的热点,由于非常规油气(页

岩油、页岩气、致密砂岩油、致密砂岩气等)属于低孔低渗储层,需要采用大型水力压裂才能实现经济有效开采。压裂施工荷载使得井筒承受交变应力,可能造成水泥环和套管损伤,引起密封失效,导致层间气窜和环空带压等现象,从而影响油气的安全和高效生产。储气库在天然气用量调峰中起到重要作用,而储气库周期性的强注强采也给储气库井筒带来的循环荷载以及温度变化引起的温度应力,可能破坏井筒的完整性,导致采出率降低。因此,准确的测试实际复杂工况条件下油气井筒的参数以及评价井筒的密封完整性,对研究井筒在复杂应力下的密封失效机理,从而提出改善措施提供科学的依据和指导是至关重要的。

26.为了评价井筒的密封完整性,近年来,各研究机构设计了水泥环密封性评价装置。这些装置可以测试水泥环的密封完整性现象和规律,但却法精确测试复杂条件下井筒的各种参数,从而准确评价和判定井筒的损伤。即使有些装置对于油气井筒参数的测试,通常采用在井壁和套管表面粘贴应变片的方式,但电阻应变片不抗高温、易受环境的影响,布设困难,一条线上仅能布置一个应变片,且电缆线尺寸大,易影响模拟井筒的受力,可能产生测点失效和数据不可靠等缺点。因而,目前缺乏针对油气井筒在复杂应力条件下的精确测试方案。

27.由此,为了解决上述一个或多个技术问题,本技术提出了一种用于测试井筒密封完整性的系统及方法。该系统及方法包括:用于实施模拟井筒复杂工作条件的气窜现象测试的密封测试装置;用于在实施气窜现象测试过程中,采用光纤传感技术同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号的应变采集装置;用于通过光纤线缆接收光纤反馈信号并进行解调,以获得各组成部位在不同方向下对应的动态应力数据的解调处理装置;以及用于根据动态应力数据,对产生当前气窜现象的密封失效机理进行分析的密封分析装置。这样,本发明能够在实现对不同工况条件下的气窜现象进行测试过程中,通过光纤光栅传感技术来对测试过程所需的井筒参数(如应力应变和/温度变化)进行精确测量,从而得到准确的密封失效机理分析结果,以利用分析结果形成用于研究井筒复杂工作环境下密封失效机理的资料。

28.图1是本技术实施例的用于测试井筒密封完整性的系统的整体结构示意图。如图1所示,本发明所述的用于测试井筒密封完整性的系统(以下简称“井筒密封完整性测试系统”),至少包括:密封测试装置10、应变采集装置20、解调处理装置30和密封分析装置40。

29.具体地,密封测试装置10用于在对井筒环空进行密封后,实施用于模拟井筒复杂工作条件的气窜现象测试。在本发明实施例中,密封测试装置10作为一种气窜现象测试的执行装置,需要通过密封检测体系对井筒环空进行密封操作,而后按照相应的模拟策略对套管进行加压(按照预先设计的加压策略,加压策略包括目标压力、加压时间、保持时间、循环次数等)和/或加温(按照预先设计的加温策略,加温策略包括多个目标温度、各目标温度的保持时间、各目标温度的实现顺序、循环次数等)处理,以利用相应的加压策略和/或加温策略来模拟不同的井筒实际工作环境状态,从而直到促使密封检测体系发现所密封的水泥浆发生气窜现象,从而记录下与当前气窜现象对应的模拟策略(包括:与加压策略和/或加温策略)的气窜数据,由此完成单次气窜现象测试。其中,气窜数据包括但不限于气窜位置、气窜方向和气窜速度等信息。

30.应变采集装置20用于在实施气窜现象测试过程中,同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号。在实际应用过程中,由于井筒包括套管、

外筒和水泥环三部分,因此,本发明实施例会利用应变采集装置20在单次气窜现象测试过程中,采用光纤光栅传感技术,同步采集套管、外筒和水泥环处的表征不同方向下应力动态变化特征的信号,以准确获取在具有高温、高压、不稳定变化等特征的井下环境下的应力动态变化特征。

31.解调处理装置30通过光纤线缆(光纤线路,参考图3中的

①

)与应变采集装置20相连接。解调处理装置30用于接收应变采集装置20所采集的多路的光纤反馈信号,并对接收到的多路光纤反馈信号进行解调,而后,确定各组成部位在不同方向下对应的动态应力数据。在解调处理装置30中,不仅接收到套管、外筒和水泥环这三个部位处表征不同方向下对应的应力动态变化特征的光纤反馈信号,还将所接收到的光纤反馈信号转换成便于分析的应力数据,从而得到各组成部位在不同方向下对应的基于各个时刻的动态应力数据。

32.密封分析装置40与解调处理装置30相连接。密封分析装置40用于根据从解调处理装置30处获得的动态应力数据,对产生当前气窜现象的密封失效机理进行分析,以利用多次用于对不同井下环境条件进行模拟的气窜现象测试所分别得到的分析结果,从而形成能够研究井筒复杂工作环境下密封失效机理的资料。这样,本发明通过对多次基于井下环境模拟的气窜现象测试所分析的密封失效机理的收集,来更有利于进一步定量建立的不同井下环境状态变化特征对井筒密封完整性的影响程度的判定准则,为改善油气井筒密封性提供科学的依据和指导。

33.需要说明的是,在本发明实施例中,在开始对井筒环空进行密封之前,需要对应变采集装置20、下述温度采集装置50、解调处理装置30和密封分析装置40进行布置,在完成安装布置之后,再进一步通过向环空注入水泥浆、加热养护、注气保护和密封性检测等一系列步骤实现对井筒环空进行密封。

34.图2是本技术实施例的用于测试井筒密封完整性的系统的具体结构示意图。下面参考图2,对本发明实施例所述的井筒密封完整性系统的各装置功能及结构进行详细说明。

35.如图2所示,应变采集装置20包括设置于套管外壁处的套管特征采集设备、设置于外筒外壁处的外筒特征采集设备、以及设置于水泥环中的环空支架处的水泥环特征采集设备。

36.图3是本技术实施例的用于测试井筒密封完整性的系统中的传感器分布特征示意图。

37.如图3所示,套管特征采集设备包括:套管第一周向传感器组21、套管第二周向传感器组22和套管轴向传感器组23。其中,套管第一周向传感器组21(内的各传感器)位于套管中部的指定深度位置,并且套管第一周向传感器组21内的各传感器沿当前深度位置处的周向方向间隔分布。套管第二周向传感器组22(内的各传感器)位于套管端部的指定深度位置,并且套管第二周向传感器组22内的各传感器沿当前深度位置处的周向方向间隔分布。套管轴向传感器组23内的各传感器沿套管的轴向方向间隔分布。

38.如图3所示,外筒特征采集设备包括:外筒第一周向传感器组24、外筒第二周向传感器组25和外筒轴向传感器组26。其中,外筒第一周向传感器组24(内的各传感器)位于外筒中部的指定深度位置,并且外筒第一周向传感器组24内的各传感器沿当前深度位置处的周向方向间隔分布。外筒第二周向传感器组25(内的各传感器)位于外筒端部的指定深度位置,并且外筒第二周向传感器组25内的各传感器沿当前深度位置处的周向方向间隔分布。

外筒轴向传感器组26内的各传感器沿外筒的轴向方向间隔分布。

39.如图3所示,水泥环特征采集设备包括:环空周向传感器组27、环空径向传感器组28和环空轴向传感器组29。其中,环空周向传感器组27位于环空支架内的圆盘处,并且环空周向传感器组27内的各传感器沿圆盘的周向方向间隔分布。环空径向传感器组28位于环空支架内的圆盘处,并且环空径向传感器组28内的各传感器沿圆盘的指定径向方向间隔分布。在本发明实施例中,环空径向传感器组28可以设置一组也可以设置多组,其中,每组环空径向传感器组28对应于不同的径向方向。环空轴向传感器组29位于环空支架内的腿部位置处,并且环空轴向传感器组29内的各传感器沿当前腿部部件的轴向方向间隔分布。

40.进一步,在本发明实施例中,应变采集装置20内的各个传感器均采用光纤光栅压力传感器(参考图3中的

②

)。其中,每组传感器组均通过与当前传感器组相对应的光纤线缆将(当前)组内各压力传感器进行测点标定。具体地,本发明实施例所述的光纤线缆选取波长范围1535~1560nm,并且裸纤外径为0.25mm以及反射率≥95%的线缆。本发明实施例所述的光纤光栅压力和(下述)温度传感器均选取波长间隔5nm,并且光栅栅区为10mm硅粉的传感器。

41.进一步,套管第一周向传感器组21通过第一光纤线缆与解调处理装置30相连接。套管第一周向传感器组21由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。套管第一周向传感器组21用于在气窜现象测试实施过程中,同步采集套管的中部位置处的表征周向应力变化特征的光纤反馈信号(第一通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征套管中部位置的周向应力变化特征的动态应力数据,记为第一通道动态应力数据。通过第一光纤线缆将套管第一周向传感器组21内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第一光纤线缆将套管第一周向传感器组21内的各光纤光栅压力传感器连接起来,还同时将第一光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第一通道对应的动态应力数据。

42.进一步,套管第二周向传感器组22通过第二光纤线缆与解调处理装置30相连接。套管第二周向传感器组22由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。套管第二周向传感器组22用于在气窜现象测试实施过程中,同步采集套管的端部(底部)位置处的表征周向应力变化特征的光纤反馈信号(第二通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征套管端部(底部)位置的周向应力变化特征的动态应力数据,记为第二通道动态应力数据。通过第二光纤线缆将套管第二周向传感器组22内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第二光纤线缆将套管第二周向传感器组22内的各光纤光栅压力传感器连接起来,还同时将第二光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第二通道对应的动态应力数据。

43.进一步,套管轴向传感器组23通过第三光纤线缆与解调处理装置30相连接。套管轴向传感器组23由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。套管轴向传感器组23用于在气窜现象测试实施过程中,同步采集套管的中部到端部之间位置的表征轴向应力变化特征的光纤反馈信号(第三通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征套管中部到端部之间位置的轴向应力变化特征的动态应力数据,记为第三通道动态应力数据。通过第三光纤线缆将套管轴向传感器组23内的各光纤光栅压力传

感器进行测点标定。这样,不仅能够利用第三光纤线缆将套管轴向传感器组23内的各光纤光栅压力传感器连接起来,还同时将第三光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第三通道对应的动态应力数据。

44.进一步,外筒第一周向传感器组24通过第四光纤线缆与解调处理装置30相连接。外筒第一周向传感器组24由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。外筒第一周向传感器组24用于在气窜现象测试实施过程中,同步采集外筒的中部位置处的表征周向应力变化特征的光纤反馈信号(第四通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征外筒中部位置的周向应力变化特征的动态应力数据,记为第四通道动态应力数据。通过第四光纤线缆将外筒第一周向传感器组24内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第四光纤线缆将外筒第一周向传感器组24内的各光纤光栅压力传感器连接起来,还同时将第四光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第四通道对应的动态应力数据。

45.进一步,外筒第二周向传感器组25通过第五光纤线缆与解调处理装置30相连接。外筒第二周向传感器组25由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。外筒第二周向传感器组25用于在气窜现象测试实施过程中,同步采集外筒的端部(底部)位置处的表征周向应力变化特征的光纤反馈信号(第五通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征外筒端部(底部)位置的周向应力变化特征的动态应力数据,记为第五通道动态应力数据。通过第五光纤线缆将外筒第二周向传感器组25内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第五光纤线缆将外筒第二周向传感器组25内的各光纤光栅压力传感器连接起来,还同时将第五光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第五通道对应的动态应力数据。

46.进一步,外筒轴向传感器组26通过第六光纤线缆与解调处理装置30相连接。外筒轴向传感器组26由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。外筒轴向传感器组26用于在气窜现象测试实施过程中,同步采集外筒的中部到端部之间位置的表征轴向应力变化特征的光纤反馈信号(第六通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征外筒中部到端部之间位置的轴向应力变化特征的动态应力数据,记为第六通道动态应力数据。通过第六光纤线缆将外筒轴向传感器组26内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第六光纤线缆将外筒轴向传感器组26内的各光纤光栅压力传感器连接起来,还同时将第六光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第六通道对应的动态应力数据。

47.进一步,环空周向传感器组27通过第七光纤线缆与解调处理装置30相连接。环空周向传感器组27由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。环空周向传感器组27用于在气窜现象测试实施过程中,同步采集环空支架的圆盘位置处的表征周向应力变化特征的光纤反馈信号(第七通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征水泥环的周向应力变化特征的动态应力数据,记为第七通道动态应力数据。通过第七光纤线缆将环空周向传感器组27内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第七光纤线缆将环空周向传感器组27内的各光纤光栅压力传感器连接起来,还同时将第七光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解

调处理装置30内进行解调,形成第七通道对应的动态应力数据。

48.进一步,环空径向传感器组28通过第八光纤线缆与解调处理装置30相连接。环空径向传感器组28由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。环空径向传感器组28用于在气窜现象测试实施过程中,同步采集环空支架的圆盘位置处的表征径向应力变化特征的光纤反馈信号(第八通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征水泥环的径向应力变化特征的动态应力数据,记为第八通道动态应力数据。通过第八光纤线缆将环空径向传感器组28内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第八光纤线缆将环空径向传感器组28内的各光纤光栅压力传感器连接起来,还同时将第八光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第八通道对应的动态应力数据。

49.进一步,环空轴向传感器组29通过第九光纤线缆与解调处理装置30相连接。环空轴向传感器组29由多个压力传感器组成,每个压力传感器均为光纤光栅压力传感器。环空轴向传感器组29用于在气窜现象测试实施过程中,同步采集环空支架的腿部位置处的表征轴向应力变化特征的光纤反馈信号(第九通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征水泥环的轴向应力变化特征的动态应力数据,记为第九通道动态应力数据。通过第九光纤线缆将环空轴向传感器组29内的各光纤光栅压力传感器进行测点标定。这样,不仅能够利用第九光纤线缆将环空轴向传感器组29内的各光纤光栅压力传感器连接起来,还同时将第九光纤线缆所标定的各个测点对应的应力特征通过光反馈信号传输至解调处理装置30内进行解调,形成第九通道对应的动态应力数据。

50.继续参考图2,本发明实施例所述的应变采集装置20还包括光源模块(未编号),其中,光源模块与每条光纤线缆均连接。光源模块用于利用内部的c波段模块或c+l波段模块通过不同的光纤线缆向各个传感器组发送相应波段的初始光信号,并使得各个测点在响应初始光信号后生成相应的反馈信号,从而使得各条线缆分别将(由对应传感器组内的各测点的反馈信号进行叠加后所形成的)光纤反馈信号传输至解调处理装置30。

51.进一步,解调处理装置30还用于在实施基于温度变化的气窜现象测试时,分别接收从应变采集装置20内表征不同位置和方向组合条件的各传感器组所传输的光纤反馈信号,并进行解调,从而得到井筒不同位置和方向组合条件下对应的动态应力数据。具体地,在本发明实施例中,在密封测试装置10仅实施了仅含有加温策略在内的模拟策略的气窜现象测试时(即在对井筒环空进行密封后,仅通过实施加温操作来模拟井下实际工作环境,来实现当前气窜现象测试),解调处理装置30用于分别通过各条(上述至少九条)光纤线缆来接收表征套管中部周向应力变化特征的光纤反馈信号、表征套管端部周向应力变化特征的光纤反馈信号、表征套管轴向应力变化特征的光纤反馈信号、表征外筒中部周向应力变化特征的光纤反馈信号、表征外筒端部周向应力变化特征的光纤反馈信号、表征外筒轴向应力变化特征的光纤反馈信号、表征水泥环周向应力变化特征的光纤反馈信号、表征水泥环径向应力变化特征的光纤反馈信号、表征水泥环轴向应力变化特征的光纤反馈信号,并对各个通道所采集到的光纤反馈信号并行的进行解调,从而针对每个通道均得到井筒不同位置和方向组合条件下对应的动态应力数据(每个通道的动态应力数据为由各个应力采集时刻的实时应力数据所构成)。

52.如图2所示,解调处理装置30由多个结构相同的处理通道组成,并且每条处理通道

分别对应连接一条光纤线缆。其中,每条处理通道至少包括:光谱采集模块31、解调模块32、数据分析模块33和显示模块34。光谱采集模块31用于采集由于温度变化下的当前光纤线缆所传输的光纤反馈信号,从而将采集到的光纤反馈信号发送至解调模块32。而后,解调模块32用于接收光谱采集模块31的输出信号,并将所接收到的信号进行光纤光栅解调。数据分析模块33用于对解调后的信号进行分析,生成表征当前井筒特定部位和应力方向组合条件对应的动态应力数据,以由显示模块34对当前通道的动态应力数据进行显示。

53.进一步,密封分析装置40与上述解调处理装置30中各个通道中的数据分析模块33相连接。密封分析装置40用于根据所获得的不同光纤通道对应的动态应力数据,判断各组合条件(相应通道对应的井筒特定部位和应力方向组合条件)的实时应力是否达到相应传感器组安装位置处的极限强度(套管极限强度、外筒极限强度、水泥环的极限抗拉强度、水泥环的极限抗压强度),从而确定当前井筒密封失效的原因,以将当前气窜现象测试对应的气窜数据、不同光纤通道的动态应力数据、以及密封失效原因进行关联,用来形成上述资料。其中,在本发明实施例中,可识别出的密封失效原因为界面结交破坏或强度破坏。

54.具体地,密封分析装置40还用于将与套管相关的所有通道所接收到的动态应力数据中的实时应力数据与套管极限强度进行对比,判断是否发生套管的实时应力达到或超过其极限强度的现象;将与外筒相关的所有通道所接收到的动态应力数据中的实时应力数据与外筒极限强度进行对比,判断是否发生外筒的实时应力达到或超过其极限强度的现象;将与水泥环周向或轴向相关的所有通道所接收到的动态应力数据中的实时应力数据与水泥环极限抗拉强度进行对比,判断是否发生水泥环的实时应力达到或超过其极限抗拉强度的现象;将与水泥环径向相关的所有通道所接收到的动态应力数据中的实时应力数据与水泥环极限抗压强度进行对比,判断是否发生水泥环的实时应力达到或超过其极限抗压强度的现象,若上述四种现象均未发生,则将当前密封失效原因确定为界面结交破坏。另外,若密封分析装置40检测出发生上述任意一种现象,则将当前密封失效原因确定为强度破坏。

55.进一步,在密封分析装置40检测出发生强度破坏的情况下,密封分析装置40还用于通过对达到(或超过)极限强度的应力采集位置(传感器组安装位置)进行应力方向识别,来明确强度破坏的具体类型,此时,需要将当前气窜现象测试对应的气窜数据、不同光纤通道的动态应力数据、密封失效原因(强度破坏)、以及造成当前强度破坏的具体破坏类型这几类信息一并进行关联,用来形成上述资料。其中,在本发明实施例中,可识别出的强度破坏具体类型选自拉伸破坏、抗压破坏和拉伸破坏中的一种。

56.第一个实施例,在对强度破坏具体类型进行识别时,若密封分析装置40在识别出当前达到(或超过)极限强度的应力采集位置对应的应力方向为周向应力,则将当前强度破坏的具体类型为抗拉破坏。

57.第二个实施例,在对强度破坏具体类型进行识别时,若密封分析装置40在识别出当前达到(或超过)极限强度的应力采集位置对应的应力方向为径向应力,则将当前强度破坏的具体类型为抗压破坏。

58.第三个实施例,在对强度破坏具体类型进行识别时,若密封分析装置40在识别出当前达到(或超过)极限强度的应力采集位置对应的应力方向为轴向应力,则将当前强度破坏的具体类型为拉伸破坏。

59.另外,在本发明实施例中,上述所述的井筒密封完整性测试系统还包括:温度采集

装置50。

60.温度采集装置50用于在实施气窜现象测试过程中,同步采集表征井筒各组成部位处的温度变化特征的光纤反馈信号。在实际应用过程中,由于井筒包括套管、外筒和水泥环三部分,因此,本发明实施例还会利用温度采集装置50在单次气窜现象测试过程中,采用光纤光栅传感技术,同步采集套管、外筒和水泥环处的表征不同井筒组成部位温度动态变化特征的信号,以准确获取在具有高温、高压、不稳定变化等特征的井下环境下的温度动态变化特征。

61.参考图2,温度采集装置50包括:套管温度传感器组51、外筒温度传感器组52和环空温度传感器组53。套管温度传感器组51设置在套管中部位置处,并且,由一个或多个温度传感器构成。外筒温度传感器组52设置在外筒中部位置处,并且,由一个或多个温度传感器构成。环空温度传感器组53设置在环空支架的圆盘处,并且,由一个或多个温度传感器构成。其中,温度采集装置内的各传感器均为光纤光栅温度传感器。同时,每组温度传感器组通过与当前温度传感器组相对应的光纤线缆将(当前)组内的各温度传感器进行测点标定。

62.具体地,进一步,套管温度传感器组51通过第十光纤线缆与解调处理装置30相连接。套管温度传感器组51由多个温度传感器组成,每个温度传感器均为光纤光栅温度传感器。套管温度传感器组51用于在气窜现象测试实施过程中,同步采集套管的中部位置处的表征套管温度变化特征的光纤反馈信号(第十通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征套管中部位置的温度变化特征的动态温度数据,记为第十通道动态温度数据。通过第十光纤线缆将套管温度传感器组51内的各光纤光栅温度传感器进行测点标定。这样,不仅能够利用第十光纤线缆将套管温度传感器组51内的各光纤光栅温度传感器连接起来,还同时将第十光纤线缆所标定的各个测点对应的温度特征通过光反馈信号传输至解调处理装置30内进行解调,形成第十通道对应的动态温度数据。

63.进一步,外筒温度传感器组52通过第十一光纤线缆与解调处理装置30相连接。外筒温度传感器组52由多个温度传感器组成,每个温度传感器均为光纤光栅温度传感器。外筒温度传感器组52用于在气窜现象测试实施过程中,同步采集外筒的中部位置处的表征外筒温度变化特征的光纤反馈信号(第十一通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征外筒中部位置的温度变化特征的动态温度数据,记为第十一通道动态温度数据。通过第十一光纤线缆将外筒温度传感器组52内的各光纤光栅温度传感器进行测点标定。这样,不仅能够利用第十一光纤线缆将外筒温度传感器组52内的各光纤光栅温度传感器连接起来,还同时将第十一光纤线缆所标定的各个测点对应的温度特征通过光反馈信号传输至解调处理装置30内进行解调,形成第十一通道对应的动态温度数据。

64.进一步,环空温度传感器组53通过第十二光纤线缆与解调处理装置30相连接。环空温度传感器组53由多个温度传感器组成,每个温度传感器均为光纤光栅温度传感器。环空温度传感器组53用于在气窜现象测试实施过程中,同步采集水泥环的中部位置处的表征水泥环温度变化特征的光纤反馈信号(第十二通道光纤反馈信号),从而使得解调处理装置30能够获得用来表征水泥环中部位置的温度变化特征的动态温度数据,记为第十二通道动态温度数据。通过第十二光纤线缆将环空温度传感器组53内的各光纤光栅温度传感器进行测点标定。这样,不仅能够利用第十二光纤线缆将环空温度传感器组53内的各光纤光栅温度传感器连接起来,还同时将第十二光纤线缆所标定的各个测点对应的温度特征通过光反

馈信号传输至解调处理装置30内进行解调,形成第十二通道对应的动态温度数据。

65.此时,解调处理装置30不仅与应力采集装置20相连接,还同时与温度采集装置50相连接。解调处理装置30还用于在实施基于压力变化的气窜现象测试时,分别接收从应变采集装置20内表征不同位置和方向组合条件的各传感器组所传输的光纤反馈信号并进行解调,从而得到井筒不同位置和方向组合条件下对应的动态应力数据,以及分别接收从温度采集装置50内表征不同部位的各传感器组所传输的光纤反馈信号并进行解调,从而得到井筒不同位置对应的所述动态温度数据。

66.具体地,在本发明实施例中,由于井下实际空旷复杂,不仅要对基于温度变化所引发的气窜现象的密封失效机理进行研究,还要对基于压力变化所引发的气窜现象的密封失效机理进行研究,更要对基于压力和温度联合变化所引发的气窜现象的密封失效机理进行研究。因此,本发明实施例在密封测试装置10实施了仅含有加压策略在内的模拟策略的气窜现象测试时(即在对井筒环空进行密封后,仅通过实施加压操作来模拟井下实际工作环境,来实现当前气窜现象测试),或者在密封测试装置10实施了同时含有加温和加压策略在内的气窜现象测试时(即在对井筒环空进行密封后,通过实施加温操作和加压操作来模拟井下实际工作环境,来实现当前气窜现象测试),解调处理装置30用于分别通过各条(上述至少十二条)光纤线缆来接收表征套管中部周向应力变化特征的光纤反馈信号、表征套管端部周向应力变化特征的光纤反馈信号、表征套管轴向应力变化特征的光纤反馈信号、表征外筒中部周向应力变化特征的光纤反馈信号、表征外筒端部周向应力变化特征的光纤反馈信号、表征外筒轴向应力变化特征的光纤反馈信号、表征水泥环周向应力变化特征的光纤反馈信号、表征水泥环径向应力变化特征的光纤反馈信号、表征水泥环轴向应力变化特征的光纤反馈信号、表征套管温度变化特征的光纤反馈信号、表征外筒温度变化特征的光纤反馈信号、表征水泥环温度变化特征的光纤反馈信号,并对各个通道所采集到的光纤反馈信号并行的进行解调,从而针对每个通道均得到井筒不同位置和方向组合条件下对应的动态应力数据(每个通道的动态应力数据为由各个应力采集时刻的实时应力数据所构成)或井筒不同组成部分对应的动态温度数据(每个通道的动态温度数据为由各个温度采集时刻的实时温度数据所构成)。

67.继续如图2所示,本发明实施例在密封测试装置10实施了含有加压策略在内的模拟策略的气窜现象测试时,解调处理装置30中的各个处理通道会分别对应连接一条光纤线缆。其中,在每条处理通道中,光谱采集模块31用于采集由于温度和/或变化下的当前光纤线缆所传输的光纤反馈信号,从而将采集到的光纤反馈信号发送至解调模块32;而后,解调模块32用于接收光谱采集模块31的输出信号,并将所接收到的信号进行光纤光栅解调;数据分析模块33用于对解调后的信号进行分析,生成表征当前井筒特定部位和应力方向组合条件对应的动态应力数据以由显示模块34对当前通道的动态应力数据进行显示,或者生成表征当前井筒组成部位对应的动态温度数据,以由显示模块34对当前通道的动态温度数据进行显示。

68.此时,与解调处理装置30中各个通道中的数据分析模块33相连接的密封分析装置40还用于根据所获得的不同光纤通道对应的动态温度数据和不同光纤通道对应的动态应力数据,对不同光纤通道对应的动态应力数据进行校正,以滤除所测得的应力数据中由于温度变化引发的第一类应力变化特征,从而利用校正后的动态应力数据按照上述相同方式

分析当前气窜现象的密封失效机理(包括密封失效原因诊断,或者包括密封失效原因诊断和强度破坏具体类型诊断)。

69.具体地,在进行动态应力数据校正时,密封分析装置40会先针对每个与温度测量相关的通道分别计算出每个温度采集时刻下单位温度采集时间间隔对应的温度变化量所引起的应力变化量,从而针对每个井筒组成部件均得到基于温度的动态应力变化量(基于温度的动态应力变化量包括:每个温度采集时刻下对应的应力变化量),而后,(由于压力采集时间间隔与温度采集时间间隔相同)将各个应力测量通道对应的每个压力采集时刻的实时压力数据与相同部件对应的每个温度采集时刻下的应力变化量,按照采集时刻进行基于采集时刻的对应量相减,从而针对每个应力测量通道均得到一组滤除了所测得的应力数据中由于温度变化引发的应力变化特征的新的动态应力数据(即校正后的动态应力数据)。这样,密封分析装置40会利用不同应力测量通道得到的校正后的动态应力数据来对密封失效原因、以及强度破坏下的强度破坏具体类型进行诊断。

70.本发明实施例通过在套管和外筒的2个方向,并在水泥环的3个方向均布置了光栅压力传感器,可以检测多个方向的应力应变,且每个方向均布置了多个传感器,同时,还在不同井筒位置处布置了多组光栅温度传感器,通过将所有压力测量结果和/或温度测量结果进行对比,一并考虑了温度变化对应变因素的影响,可以通过消除温度的影响,使得应变应力测量结果准确性更高,从而得到更为准确的不同复杂井筒工作环境对应的密封失效机理,更有利于建立井筒密封完整性失效机理的定量判定准则。

71.实施例1

72.在模拟井筒外筒和套管外壁布置周向和轴向光栅传感器,在环空光纤支架上布置周向、径向和周向传感器,各路传感器与调节器连接。按配方100%油井水泥+40%水+4%降失水剂配置水泥浆,注入井筒环空中,上、下密封盖压紧。加热80℃养护72h。底部环空段注入1mpa气体,检测井筒的密封性,维持气体稳定。利用压力系统往套管内施加最高70mpa的循环压力,同时测试井筒各处各向的应变情况。循环3次后,密封检测体系发现气窜现象发生。同时实时测试水泥环的径向最大应力-13.5mpa,周向应力为0.46mpa,轴向应力-0.37mpa;套管周向应力为9.7mpa,轴向应力-8.1mpa;外筒周向应力为5.4mpa,轴向应力-3.9mpa。水泥环、套管和外筒的应力都没有达到其强度极限,井筒各部位没有发生强度破坏,水泥环发生了界面胶结破坏而密封失效。

73.实施例2

74.在模拟井筒外筒和套管外壁布置周向和轴向光栅传感器,在环空光纤支架上布置周向、径向和周向传感器,各路传感器与调节器连接。按配方100%油井水泥+40%水+4%降失水剂配置水泥浆,注入井筒环空中,上、下密封盖压紧。加热80℃养护72h。底部环空段注入1mpa气体,检测井筒的密封性,维持气体稳定。利用加压系统将套管内压升至110mpa。密封检测体系发现气窜现象发生,同时测量水泥环的径向最大应力-19.2mpa,周向应力为1.58mpa,轴向应力-0.52mpa;套管周向应力为14.4mpa,轴向应力-12.5mpa;外筒周向应力为8.7mpa,轴向应力-5.4mpa。套管和外筒的应力都没有达到其强度极限,水泥环的最大周向应力超过水泥石的抗拉强度,水泥环发生拉伸强度破坏,导致水泥环密封完整性失效。

75.实施例3

76.在模拟井筒外筒和套管外壁布置周向和轴向光栅传感器,在环空光纤支架上布置

周向、径向和周向传感器,各路传感器与调节器连接。按配方100%油井水泥+40%水+4%降失水剂配置水泥浆,注入井筒环空中,上、下密封盖压紧。加热80℃养护72h。底部环空段注入1mpa气体,检测井筒的密封性,维持气体稳定。利用温度系统加热井筒系统至120℃,保持30min,然后降低至室温25℃,保持30min,如此升降温循环。当循环5次后,密封检测体系发现气窜现象发生,同时测量由于温差导致水泥环径向产生的最大应力-11.8mpa,周向应力为0.72mpa,轴向应力-0.36mpa;套管周向应力为10.7mpa,轴向应力-8.3mpa;外筒周向应力为6.2mpa,轴向应力-3.9mpa。水泥环、套管和外筒的应力都没有达到其强度极限,井筒没有发生强度破坏;水泥环发生界面胶结破坏,导致井筒密封完整性失效。

77.另一方面,基于上述井筒密封完整性测试系统,本发明实施例还提供了一种用于测试井筒密封完整性的方法,该方法通过上述所述的井筒密封完整性测试系统来实现。图4是本技术实施例的用于测试井筒密封完整性的方法的步骤图。

78.如图4所示,本发明实施例所述的井筒密封完整性测试方法的第一个示例包括如下步骤:步骤s401部署应变采集装置;步骤s402对井筒环空进行密封,而后实施用于模拟井筒复杂工作条件的气窜现象测试;步骤s403在实施气窜现象测试过程中,同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号;步骤s404通过光纤线缆接收步骤s403所采集到的光纤反馈信号并进行解调,而后确定各组成部位在不同方向下对应的动态应力数据;步骤s405根据步骤s404得到的动态应力数据,对产生当前气窜现象的密封失效机理进行分析。

79.进一步,本发明实施例所述的井筒密封完整性测试方法还包括:在实施基于温度变化的气窜现象测试时,分别接收表征不同位置和方向组合条件的各传感器组所传输的光纤反馈信号并进行解调,得到井筒不同位置和方向组合条件下对应的动态应力数据;根据不同光纤通道对应的动态应力数据,判断各组合条件的应力是否达到相应位置特征的极限强度,从而确定当前井筒密封失效的原因,以将当前测试对应的气窜数据、不同光纤通道的动态应力数据、以及密封失效原因进行关联形成所述资料,其中,密封失效原因为界面结交破坏或强度破坏。

80.进一步,本发明实施例所述的井筒密封完整性测试方法的第二个示例包括如下步骤:部署应变采集装置和温度采集装置;对井筒环空进行密封,而后实施用于模拟井筒复杂工作条件的气窜现象测试;在实施气窜现象测试过程中,同步采集表征井筒各组成部位处在不同方向下的应力变化特征的光纤反馈信号,并同步采集表征井筒各组成部位处的温度变化特征的光纤反馈信号;通过光纤线缆接收前一步骤所采集到的光纤反馈信号并进行解调,而后确定各组成部位在不同方向下对应的动态应力数据,以及各组成部位对应的动态应力数据;根据前一步骤得到的动态应力数据和动态应力数据,对动态应力数据进行校正,以利用校正后的动态应力数据对产生当前气窜现象的密封失效机理进行分析。

81.本发明公开了一种用于测试井筒密封完整性的系统及方法。该系统及方法采用光纤光栅传感器技术在井筒不同部位和应力方向处布置多路压力传感器组、并布置多路温度传感器组,能够在模拟井筒复杂工作条件的气窜现象测试过程中,实时连续且精确的测量井筒多向多点应变和温度变化等参数,监测和评价井筒在各种复杂条件下的密封完整性,形成通过分析力学、温度变形规律,从而评价井筒各部件是否发生破坏,并揭示井筒的密封完整性失效机理,进一步建立其定量判定准则,为改善油气井筒密封性提供科学的依据和

指导。另外,本发明还具有体积小、灵敏度高、耐高温、多向测试和可一线多点布置等优势。

82.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

83.应该理解的是,本发明所公开的实施例不限于这里所公开的特定结构、处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的这些特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

84.说明书中提到的“一个实施例”或“实施例”意指结合实施例描述的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,说明书通篇各个地方出现的短语“一个实施例”或“实施例”并不一定均指同一个实施例。

85.虽然本发明所披露的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1